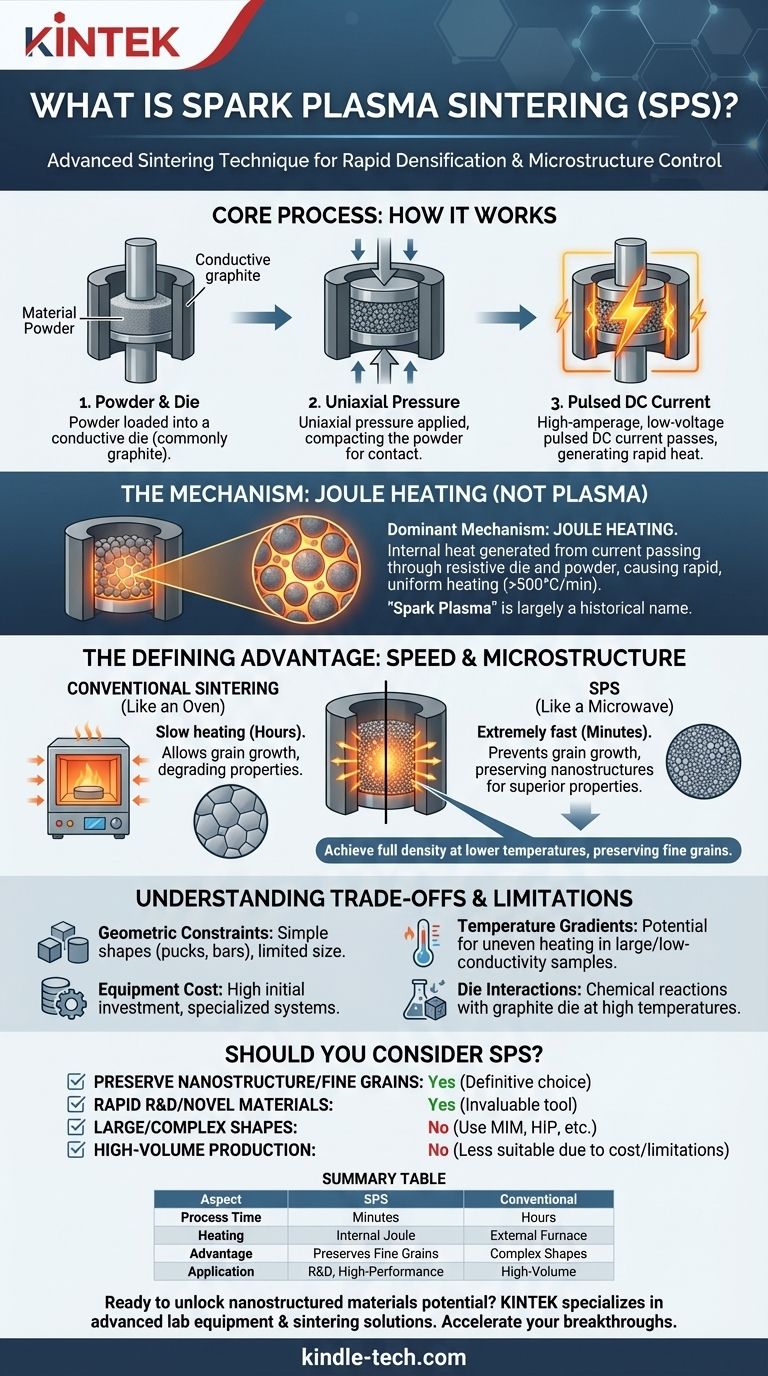

Im Bereich der Materialverarbeitung ist das Spark Plasma Sintering (SPS) eine fortschrittliche Sintertechnik, die eine Kombination aus gepulstem Gleichstrom (DC) und uniaxialem Druck nutzt, um Pulver zu einem dichten Festkörper zu konsolidieren. Im Gegensatz zu herkömmlichen Öfen, die Stunden dauern können, erreicht SPS diese Konsolidierung mit extremer Geschwindigkeit – oft in nur wenigen Minuten –, indem Strom direkt durch die Probe und ihre Werkzeuge geleitet wird, was eine schnelle interne Erwärmung verursacht.

Die zentrale Herausforderung beim Sintern besteht darin, volle Dichte zu erreichen, ohne unerwünschtes Kornwachstum zu verursachen, was das Material schwächen kann. SPS löst dies, indem es extreme Aufheizraten verwendet, um das Material so schnell zu konsolidieren, dass die mikroskopischen Körner keine Zeit zum Wachsen haben, wodurch die feinkörnige oder nanostrukturierte Beschaffenheit erhalten bleibt, die fortschrittlichen Materialien ihre überlegenen Eigenschaften verleiht.

Wie funktioniert das Spark Plasma Sintering?

SPS, auch genauer als Field Assisted Sintering Technique (FAST) bekannt, unterscheidet sich grundlegend von der herkömmlichen Ofenheizung. Es ist ein aktiver und kein passiver Prozess.

Der Kernprozess: Pulver, Druck und Strom

Ein typischer SPS-Zyklus umfasst drei Schlüsselelemente. Zuerst wird das Materialpulver in eine leitfähige Form gefüllt, die meist aus Graphit besteht.

Zweitens wird uniaxialer Druck über Stempel auf das Pulver ausgeübt, wodurch es verdichtet und ein guter Kontakt zwischen den Partikeln gewährleistet wird.

Drittens wird ein gepulster Gleichstrom hoher Stromstärke und niedriger Spannung durch die Stempel und die Form geleitet. Dieser Strom ist die treibende Kraft für die charakteristische Geschwindigkeit des Prozesses.

Die Rolle der Jouleschen Wärme (und der Mythos des „Spark Plasma“)

Der Name „Spark Plasma Sintering“ ist größtenteils historisch bedingt. Frühe Theorien besagten, dass elektrische Entladungen oder Plasma zwischen den Pulverpartikeln entstehen, welche deren Oberflächen reinigen und die Konsolidierung fördern.

Obwohl lokalisierte Plasmaeffekte möglicherweise eine untergeordnete Rolle spielen, wird heute allgemein angenommen, dass der dominierende Mechanismus die Joulesche Wärme ist. Dies ist die Wärme, die entsteht, wenn ein elektrischer Strom durch ein resistives Material fließt – in diesem Fall sowohl durch die Form als auch durch den Pulverkörper selbst (sofern dieser leitfähig ist). Diese interne Wärmeerzeugung führt zu unglaublich schnellen und gleichmäßigen Aufheizraten, die oft 500 °C pro Minute überschreiten.

Wichtige Kontrollparameter

Ein SPS-Bediener hat präzise Kontrolle über den Prozess. Die wichtigsten Parameter sind die Aufheizrate, die endgültige Sintertemperatur, die Haltezeit bei dieser Temperatur, der angewandte Druck und die atmosphärischen Bedingungen (typischerweise Vakuum oder ein Inertgas wie Argon).

Der entscheidende Vorteil: Geschwindigkeit und Mikrostrukturkontrolle

Der Hauptgrund, SPS gegenüber herkömmlichen Methoden wie Warmpressen oder Ofensintern zu wählen, ist seine beispiellose Fähigkeit, die endgültige Mikrostruktur des Materials zu kontrollieren.

Verhinderung von Kornwachstum

Beim herkömmlichen Sintern gibt die lange Einwirkzeit bei hohen Temperaturen den Atomen Zeit zur Diffusion, wodurch kleine Körner zu größeren verschmelzen. Dieser Prozess, bekannt als Kornwachstum, beeinträchtigt oft mechanische Eigenschaften wie Härte und Festigkeit.

Da ein SPS-Zyklus sehr kurz ist (z. B. 5–10 Minuten), konsolidiert er das Pulver zu einem dichten Festkörper, bevor signifikantes Kornwachstum auftreten kann. Dies macht es zur führenden Technik für die Herstellung von vollständig dichten nanostrukturierten Materialien.

Erreichen hoher Dichte bei niedrigeren Temperaturen

Die Kombination aus Druck und schneller, lokalisierter Erwärmung ermöglicht es Materialien oft, volle Dichte bei Temperaturen zu erreichen, die Hunderte von Grad niedriger sind als bei einem herkömmlichen Ofen erforderlich. Dies begrenzt das Kornwachstum weiter und verhindert unerwünschte chemische Reaktionen oder Phasenumwandlungen.

SPS im Vergleich zu herkömmlichem Sintern: Eine Analogie

Stellen Sie sich das herkömmliche Ofensintern als einen konventionellen Backofen vor. Er erhitzt das Material langsam von außen nach innen.

Im Gegensatz dazu ist SPS wie eine Mikrowelle. Sie erzeugt Wärme direkt im Material, was zu einem viel schnelleren und effizienteren Prozess führt.

Verständnis der Kompromisse und Einschränkungen

Trotz seiner Vorteile ist SPS keine universelle Lösung. Es unterliegt bestimmten Einschränkungen, die es für einige Anwendungen ungeeignet machen.

Geometrische und Größenbeschränkungen

Die Verwendung einer starren Form bedeutet, dass SPS fast ausschließlich zur Herstellung einfacher Formen wie zylindrischer „Pucks“ oder kleiner rechteckiger Stäbe verwendet wird. Die Herstellung komplexer Geometrien ist nicht praktikabel. Darüber hinaus wird die Größe des Endteils durch die Abmessungen der SPS-Maschinenkammer und die verfügbaren Werkzeuge begrenzt.

Kosten und Komplexität der Ausrüstung

SPS-Systeme sind hochspezialisiert und erheblich teurer als herkömmliche Öfen oder Warmpressen. Sie erfordern eine große Stromversorgung, eine Vakuumkammer und einen robusten Pressrahmen, was die anfänglichen Investitionskosten beträchtlich macht.

Potenzial für Temperaturgradienten

Obwohl oft eine gleichmäßige Erwärmung gewährleistet wird, können insbesondere bei großen Proben oder Materialien mit geringer Wärmeleitfähigkeit erhebliche Temperaturgradienten entstehen. Die Außenseite der Probe, die direkten Kontakt mit der heißeren Form hat, kann eine höhere Temperatur erreichen als der Kern.

Material- und Formwechselwirkungen

Bei sehr hohen Temperaturen können chemische Reaktionen zwischen dem Probenmaterial und der Graphitform auftreten. Dies kann zu Kohlenstoffkontamination oder der Bildung von Carbiden an der Probenoberfläche führen, was möglicherweise eine Nachbearbeitung erforderlich macht.

Sollten Sie SPS für Ihr Projekt in Betracht ziehen?

Die Wahl der richtigen Sintermethode hängt vollständig von Ihrem Endziel, Ihrem Budget und Ihren Materialanforderungen ab.

- Wenn Ihr Hauptaugenmerk auf der Erhaltung einer Nanostruktur oder feiner Körner liegt: SPS ist die definitive Wahl, da seine Geschwindigkeit perfekt geeignet ist, um Kornwachstum zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von großen oder komplex geformten Teilen liegt: Herkömmliche Methoden wie Pressen und Sintern, Metal Injection Molding (MIM) oder Hot Isostatic Pressing (HIP) sind weitaus praktischer und skalierbarer.

- Wenn Ihr Hauptaugenmerk auf der schnellen Forschung und Entwicklung neuer Materialien liegt: SPS ist ein unschätzbares Werkzeug, um schnell neuartige Zusammensetzungen und schwer zu sinternde Materialien zu testen, die in einem herkömmlichen Ofen versagen würden.

- Wenn Ihr Hauptaugenmerk auf kostengünstiger Massenproduktion liegt: Die hohen Kosten und geometrischen Einschränkungen von SPS machen es im Vergleich zu etablierten industriellen Methoden weniger für die Massenproduktion geeignet.

Letztendlich ermöglicht Spark Plasma Sintering Ingenieuren und Wissenschaftlern die Schaffung einer neuen Klasse von Hochleistungsmaterialien, indem die zeitlose Herausforderung der Verdichtung ohne Degradation gemeistert wird.

Zusammenfassungstabelle:

| Aspekt | Spark Plasma Sintering (SPS) | Herkömmliches Sintern |

|---|---|---|

| Prozesszeit | Minuten | Stunden |

| Heizmechanismus | Interne Joulesche Wärme | Externe Ofenheizung |

| Hauptvorteil | Erhalt feiner Körner/Nanostruktur | Geeignet für komplexe Formen |

| Typische Anwendung | F&E, Hochleistungsmaterialien | Massenproduktion |

Bereit, das Potenzial nanostrukturierter Materialien in Ihrem Labor zu erschließen?

KINTEK ist spezialisiert auf fortschrittliche Laborgeräte, einschließlich Sinterlösungen. Unsere Expertise kann Ihnen helfen, schnelle Verdichtung und überlegene Mikrostrukturkontrolle für Ihre Forschungs- und Entwicklungsprojekte zu erreichen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie die SPS-Technologie Ihre Durchbrüche in der Materialwissenschaft beschleunigen kann!

Visuelle Anleitung

Ähnliche Produkte

- Funkenplasmagesinterter Ofen SPS-Ofen

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- Vakuum-Heißpress-Ofen Beheizte Vakuum-Pressmaschine Rohröfen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

Andere fragen auch

- Wie verbessern lange Haltezeiten und Hochvakuum beim Heißpressen die Diamant/Aluminium-Bindung? Schlüsselmechanismen enthüllt

- Welche Rolle spielt ein Vakuum-Heizpressofen bei der Konsolidierung von BMG? Optimierung der Dichte von Bulk-Metall-Gläsern

- Warum wird Graphitfolie beim Funkenplasma-Sintern (SPS) verwendet? Schützen Sie Ihre Formen und verbessern Sie die Homogenität der Probe

- Warum erreicht ein Vakuum-Heißpressenofen eine höhere Wärmeleitfähigkeit als SPS für Diamant-Aluminium-Verbundwerkstoffe?

- Was sind die Hauptfunktionen eines Vakuum-Heißpressofens? Expertenleitfaden zur W-Ti-Legierungsproduktion

- Warum ist es notwendig, in einem Heißpressen-Ofen ein Hochvakuum aufrechtzuerhalten? Sorgen Sie für starke Cu-2Ni-7Sn-zu-45-Stahl-Verbindungen

- Was ist die Notwendigkeit des Vorpressens von Verbundpulvern? Verbesserung der Stabilität beim Sintern im Vakuum-Heißpressen

- Was ist Funkenplasmagesintert (Spark Plasma Sintering)? Eine schnelle, bei niedriger Temperatur durchgeführte Materialverarbeitungstechnik