Im Kern ist Sputtern ein hochkontrollierter, atomweiser „Sprühlackierprozess“. Es handelt sich um eine physikalische Gasphasenabscheidungstechnik (PVD), bei der ein Ausgangsmaterial, das als Target bezeichnet wird, in einer Vakuumkammer mit energiereichen Ionen aus einem Plasma beschossen wird. Diese Kollision stößt Atome physikalisch aus dem Target heraus oder „sputtert“ sie ab, woraufhin diese Atome wandern und sich auf einer Komponente, dem Substrat, ablagern, um einen außergewöhnlich dünnen und gleichmäßigen Film zu bilden.

Die entscheidende Erkenntnis ist, dass Sputtern ein Impulsübertragungsprozess und kein Verdampfungsprozess ist. Diese Unterscheidung macht es einzigartig vielseitig und ermöglicht die Abscheidung praktisch jedes Materials – von reinen Metallen bis hin zu komplexen Isolatoren – bei relativ niedrigen Temperaturen auf nahezu jedem Substrat.

Der Kernmechanismus: Vom Plasma zum Film

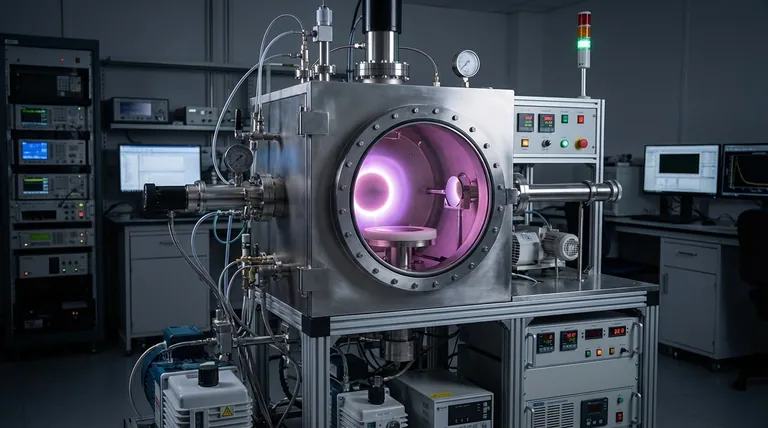

Das Sputtern beruht auf einer Abfolge physikalischer Ereignisse, die präzise gesteuert werden müssen. Der gesamte Prozess findet in einer Hochvakuumkammer statt, um die Reinheit des Endfilms zu gewährleisten.

Erzeugung der Plasmaumgebung

Zuerst wird die Kammer evakuiert, um Verunreinigungen zu entfernen. Anschließend wird sie mit einer geringen Menge eines Edelgases, meist Argon (Ar), wieder befüllt. Dieses Gas liefert die Atome, die ionisiert werden, um das Plasma zu erzeugen.

Die Rolle des Targets und der Spannung

Auf das Target, also das Material, das abgeschieden werden soll, wird eine hohe Spannung angelegt. Diese Spannung führt dazu, dass das Inertgas in ein Plasma zerfällt, einen leuchtenden Materiezustand, der positive Ionen (Ar+) und freie Elektronen enthält. Das negativ geladene Target (Kathode) zieht diese positiv geladenen Argonionen stark an.

Das „Sputter“-Ereignis

Durch das elektrische Feld beschleunigt, kollidieren die Argonionen mit erheblicher Kraft mit der Targetoberfläche. Dieser Aufprall überträgt Impuls auf die Atome des Targets und löst sie von der Oberfläche. Diese ausgestoßenen Atome sind das „gesputterte“ Material.

Abscheidung auf dem Substrat

Die ausgestoßenen Targetatome wandern geradlinig durch die Niederdruckumgebung, bis sie auf das Substrat treffen. Beim Aufprall kondensieren sie und bauen sich Schicht für Schicht auf, um einen dichten und gut haftenden Dünnfilm zu bilden.

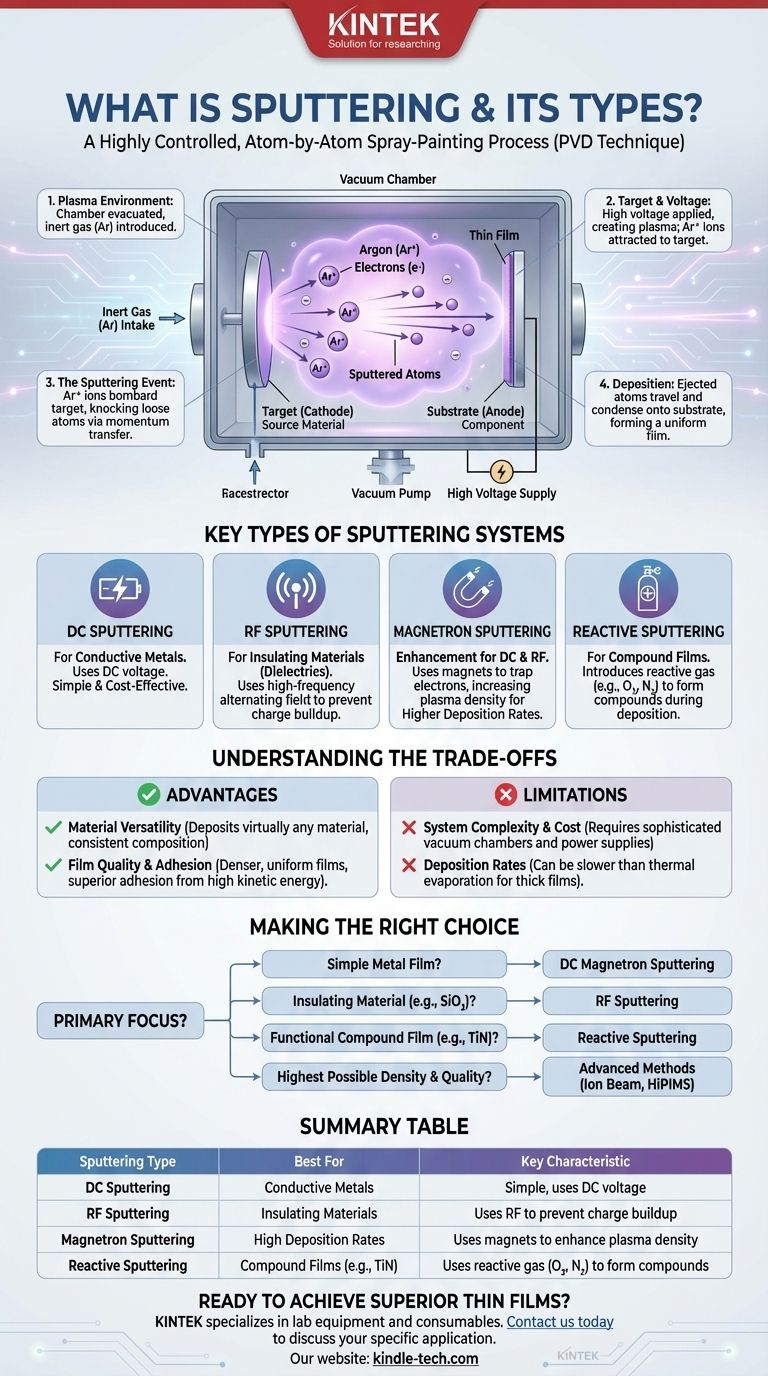

Wichtige Arten von Sputteranlagen

Obwohl das physikalische Prinzip dasselbe bleibt, definiert die Methode zur Erzeugung und Aufrechterhaltung des Plasmas die Hauptarten des Sputterns. Jede eignet sich für unterschiedliche Materialien und Anwendungen.

DC-Sputtern (Gleichstrom)

Das DC-Sputtern (Gleichstrom) ist die einfachste Form und verwendet eine DC-Spannung zur Anregung des Plasmas. Da das Target elektrisch leitfähig sein muss, um den Stromkreis aufrechtzuerhalten, beschränkt sich seine Anwendung fast ausschließlich auf die Abscheidung von Metallen und anderen leitfähigen Materialien.

HF-Sputtern (Hochfrequenz)

Das HF-Sputtern (Hochfrequenz) verwendet ein hochfrequentes Wechselfeld anstelle einer konstanten DC-Spannung. Die schnelle Umpolung verhindert den Aufbau einer Nettoladung auf der Targetoberfläche. Dies macht das HF-Sputtern unerlässlich für die Abscheidung von isolierenden (dielektrischen) und halbleitenden Materialien, wie Keramiken oder Oxiden.

Magnetron-Sputtern

Dies ist keine eigenständige Art, sondern eine entscheidende Verbesserung, die sowohl auf DC- als auch auf HF-Systeme angewendet werden kann. Das Magnetron-Sputtern verwendet starke Magnete hinter dem Target. Diese Magnete fangen Elektronen nahe der Targetoberfläche ein, was die Ionisierungseffizienz des Argongases dramatisch erhöht. Dies führt zu einem dichteren Plasma, was zu deutlich höheren Abscheideraten führt und den Prozess bei niedrigeren Drücken ermöglicht.

Reaktives Sputtern

Das reaktive Sputtern ist eine Prozessvariante, bei der absichtlich ein reaktives Gas, wie Sauerstoff oder Stickstoff, zusammen mit dem Inertgas in die Kammer eingeführt wird. Die gesputterten Metallatome reagieren mit diesem Gas, um einen Verbindungsschichtfilm auf dem Substrat zu bilden. Wenn beispielsweise ein Titan-Target in einer Stickstoffumgebung gesputtert wird, entsteht eine harte, goldfarbene Titannitrid (TiN)-Beschichtung.

Verständnis der Kompromisse

Sputtern ist eine leistungsstarke Technologie, aber es ist wichtig, ihre Vorteile und Einschränkungen im Vergleich zu anderen Abscheidungsmethoden zu verstehen.

Vorteil: Materialvielfalt

Da es sich um einen physikalischen und keinen thermischen Prozess handelt, kann das Sputtern praktisch jedes Material abscheiden, einschließlich komplexer Legierungen und Verbindungen. Im Gegensatz zur Verdampfung bleibt die Zusammensetzung des Materials vom Target bis zum Film konsistent.

Vorteil: Filmqualität und Haftung

Die gesputterten Atome treffen mit hoher kinetischer Energie auf das Substrat auf. Dies führt zu Filmen, die typischerweise viel dichter, gleichmäßiger und mit besserer Haftung versehen sind als solche aus der thermischen Verdampfung.

Einschränkung: Systemkomplexität und Kosten

Sputteranlagen erfordern hochentwickelte Vakuumkammern, Hochspannungsnetzteile und möglicherweise eine komplexe Gasführung. Dies führt zu höheren anfänglichen Investitionskosten für die Ausrüstung als bei einigen einfacheren Beschichtungsmethoden.

Einschränkung: Abscheideraten

Obwohl die Magnetron-Erweiterung die Geschwindigkeit erheblich verbessert, kann das Sputtern bei der Abscheidung dicker Filme bestimmter reiner Metalle immer noch langsamer sein als die Hochgeschwindigkeits-Thermaldampfabscheidung.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Sputtermethode ist entscheidend, um die gewünschten Filmeigenschaften effizient zu erzielen.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung eines einfachen Metallfilms liegt: Das DC-Magnetron-Sputtern ist die gängigste, schnellste und kostengünstigste Wahl.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung eines isolierenden Materials wie einer Keramik (z. B. SiO₂) liegt: Das HF-Sputtern ist die einzig praktikable Option, um eine Aufladung zu verhindern und den Prozess aufrechtzuerhalten.

- Wenn Ihr Hauptaugenmerk auf der Herstellung eines harten, funktionellen Verbindungsschichtfilms (z. B. TiN) liegt: Das reaktive Sputtern ist die erforderliche Methode, um die Verbindung während der Abscheidung zu bilden.

- Wenn Ihr Hauptaugenmerk auf der Erreichung der höchstmöglichen Filmdichte und -qualität liegt: Fortgeschrittene Methoden wie das Ionenstrahlsputtern oder das Hochleistungsimpuls-Magnetron-Sputtern (HiPIMS) bieten eine unvergleichliche Kontrolle.

Letztendlich ermöglicht Ihnen das Verständnis dieser grundlegenden Arten die Auswahl der präzisen Sputtertechnik, um einen hochwertigen, funktionalen Dünnfilm für nahezu jede Anwendung zu erzielen.

Zusammenfassungstabelle:

| Sputter-Art | Am besten geeignet für | Hauptmerkmal |

|---|---|---|

| DC-Sputtern | Leitfähige Metalle | Einfach, verwendet DC-Spannung |

| HF-Sputtern | Isolierende Materialien | Verwendet Hochfrequenz, um Aufladung zu verhindern |

| Magnetron-Sputtern | Hohe Abscheideraten | Verwendet Magnete zur Erhöhung der Plasmadichte |

| Reaktives Sputtern | Verbindungsschichtfilme (z. B. TiN) | Verwendet reaktives Gas (O2, N2) zur Bildung von Verbindungen |

Bereit für überlegene Dünnschichten?

Die Wahl der richtigen Sputtermethode ist entscheidend für den Erfolg Ihrer Forschung oder Produktion. KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet die präzisen Sputterlösungen, die Sie für die Abscheidung von Metallen, Keramiken und komplexen Verbindungen benötigen.

Lassen Sie sich von unseren Experten bei der Auswahl des idealen Systems helfen, um hochwertige, gleichmäßige Filme mit ausgezeichneter Haftung zu gewährleisten. Kontaktieren Sie uns noch heute, um Ihre spezifische Anwendung zu besprechen und herauszufinden, wie KINTEK die Fähigkeiten Ihres Labors erweitern kann.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Labor-Sterilisator Lab-Autoklav Puls-Vakuum-Hub-Sterilisator

Andere fragen auch

- Warum benötigt ein PECVD-Vakuumsystem sowohl eine Drehschieber- als auch eine Turbopumpe? Gewährleistung von Hochreinen Beschichtungen

- Was ist der Unterschied zwischen PECVD und APCVD? Wählen Sie die richtige CVD-Methode für Ihre Anwendung

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung

- Was sind die Prozessfähigkeiten von ICPCVD-Systemen? Erreichen Sie schädigungsarme Abscheidung von Filmen bei extrem niedrigen Temperaturen

- Was ist der Unterschied zwischen Plasma-CVD und thermischer CVD? Wählen Sie die richtige Methode für Ihr Substrat