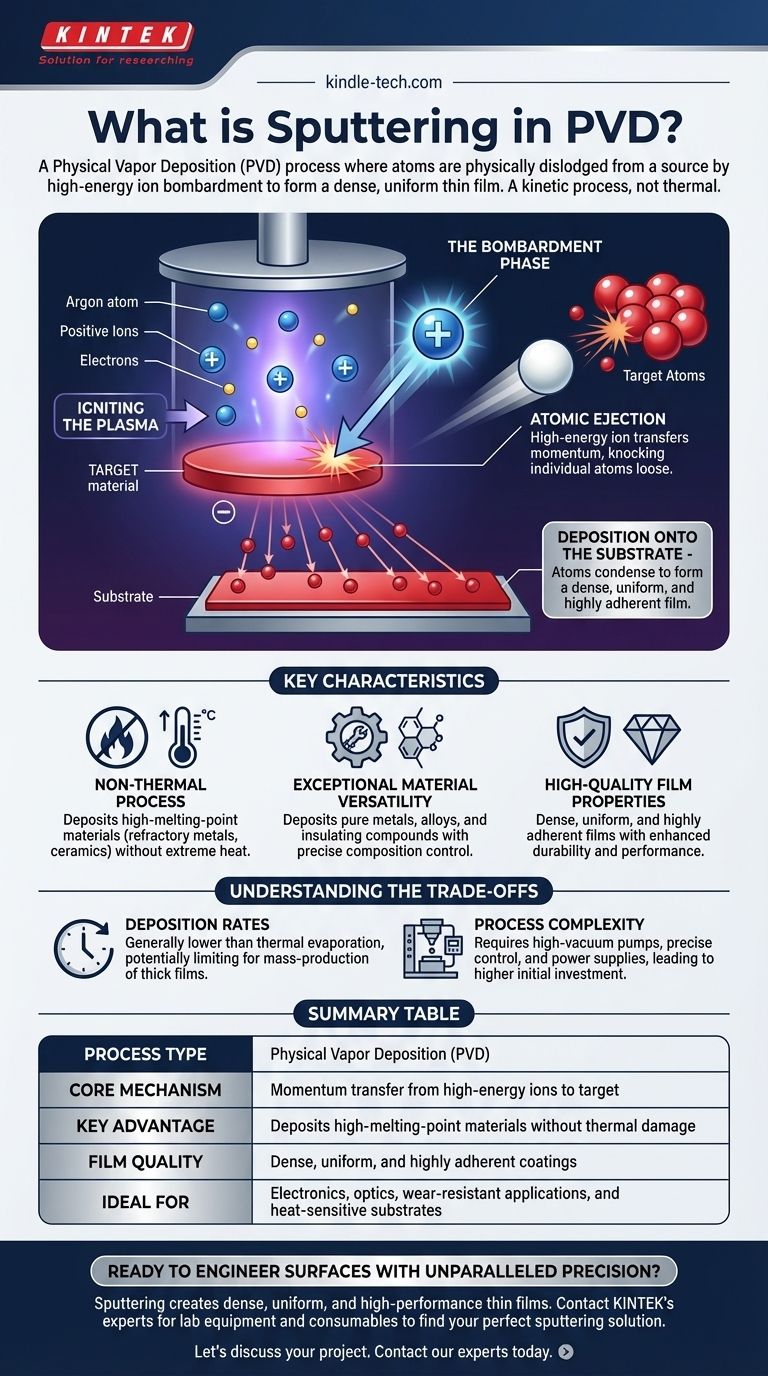

Im Kern ist Sputtern ein Prozess der Physikalischen Gasphasenabscheidung (PVD), bei dem Atome durch den Beschuss mit energiereichen Ionen physikalisch von einem Quellmaterial gelöst werden. Diese ausgestoßenen Atome wandern dann durch ein Vakuum und kondensieren auf einem Substrat, wodurch ein dichter und hochgleichmäßiger Dünnfilm entsteht. Es ist ein kinetischer Prozess, der auf dem Impulstransfer und nicht auf Wärme zur Verdampfung des Beschichtungsmaterials beruht.

Sputtern sollte nicht als Schmelz- oder Verdampfungsprozess verstanden werden, sondern als ein mikroskopisches Billardspiel. Hochenergetische Ionen wirken als Spielball, treffen auf ein Target-Material und lösen einzelne Atome heraus, die dann ein nahegelegenes Objekt beschichten.

Der Kernmechanismus: Eine schrittweise Aufschlüsselung

Um das Sputtern zu verstehen, stellt man es sich am besten als eine Abfolge von Ereignissen vor, die in einer Vakuumkammer stattfinden. Jeder Schritt wird präzise gesteuert, um die gewünschten Filmeigenschaften zu erzielen.

Zünden des Plasmas

Der Prozess beginnt damit, dass eine geringe Menge eines Inertgases, fast immer Argon, in eine Hochvakuums-Kammer eingebracht wird. Anschließend wird ein starkes elektrisches Feld angelegt, das Elektronen von den Argonatomen abreißt. Dadurch entsteht Plasma, ein hochionisiertes Materiezustand, der aus positiven Argonionen und freien Elektronen besteht.

Die Bombardierungsphase

Das abzuscheidende Material, bekannt als Target (Zielscheibe), wird stark negativ aufgeladen. Dieses negative Potenzial zieht die positiv geladenen Argonionen aus dem Plasma stark an. Diese Ionen beschleunigen durch die Kammer und kollidieren mit erheblicher Kraft auf der Target-Oberfläche.

Atomare Ausstoßung

Die Kollision ist ein rein physikalisches Ereignis. Das energiereiche Argonion überträgt seinen Impuls auf die Atome des Target-Materials, ähnlich wie ein schnell bewegter Billardball, der ein Rack trifft. Dieser Aufprall liefert genügend Energie, um einzelne Atome von der Oberfläche des Targets herauszuschlagen und sie in die Vakuumkammer auszustoßen.

Abscheidung auf dem Substrat

Diese ausgestoßenen oder „gesputterten“ Atome bewegen sich geradlinig, bis sie auf eine Oberfläche treffen. Das zu beschichtende Objekt, bekannt als Substrat, wird strategisch platziert, um diese Atome abzufangen. Nach dem Eintreffen kondensieren die Atome auf der Oberfläche des Substrats und bauen allmählich einen dünnen, dichten und hochhaftenden Film auf.

Schlüsselmerkmale des Sputterprozesses

Sputtern ist eine der am weitesten verbreiteten PVD-Techniken, da ihre einzigartigen Eigenschaften erhebliche Vorteile für eine Vielzahl von Anwendungen bieten.

Ein nicht-thermischer Prozess

Im Gegensatz zur thermischen Verdampfung, bei der Material geschmolzen wird, um Dampf zu erzeugen, ist Sputtern ein nicht-thermischer Verdampfungsprozess. Dies ermöglicht die Abscheidung von Materialien mit extrem hohen Schmelzpunkten, wie z. B. hochschmelzenden Metallen und Keramiken, ohne diese auf extreme Temperaturen erhitzen zu müssen.

Außergewöhnliche Materialvielfalt

Sputtern kann eine breite Palette von Materialien abscheiden, darunter reine Metalle, Legierungen und sogar isolierende Verbindungen. Da der Prozess die Zusammensetzung des Target-Materials direkt auf das Substrat überträgt, eignet er sich hervorragend für die Herstellung von Filmen aus komplexen Legierungen mit präziser Kontrolle.

Hochwertige Filmeigenschaften

Die gesputterten Atome treffen mit höherer kinetischer Energie auf das Substrat als bei der thermischen Verdampfung. Diese Energie trägt dazu bei, Filme zu erzeugen, die unglaublich dicht, gleichmäßig und fest auf der Substratoberfläche haften. Dies führt zu langlebigen und leistungsstarken Beschichtungen.

Verständnis der Kompromisse

Obwohl Sputtern leistungsstark ist, ist es nicht die universelle Lösung für jede PVD-Anwendung. Das Verständnis seiner Grenzen ist entscheidend für eine fundierte Entscheidung.

Abscheidungsraten

Im Allgemeinen kann Sputtern eine niedrigere Abscheidungsrate aufweisen als Hochgeschwindigkeits-Thermaldampfungsverfahren. Für Anwendungen, die sehr dicke Schichten in Massenproduktion erfordern, kann dies ein limitierender Faktor sein.

Prozesskomplexität

Die für das Sputtern erforderliche Ausrüstung – einschließlich Hochvakuumpumpen, mehreren Netzteilen und präziser Gasflusskontrolle – ist komplexer als die für einfachere Abscheidungsmethoden. Dies kann zu höheren anfänglichen Investitionskosten führen.

Gängige Sputtervarianten

Um Einschränkungen zu überwinden und die Leistung zu optimieren, gibt es verschiedene spezialisierte Sputtertechniken. Methoden wie das Magnetronsputtern nutzen Magnetfelder, um die Plasmadichte und die Abscheidungsraten zu erhöhen, während das Reaktivsputtern ein reaktives Gas einbringt, um direkt auf dem Substrat Verbindungsschichten wie Nitride oder Oxide zu bilden.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl des Sputterns hängt vollständig von den erforderlichen Filmeigenschaften und dem abzuscheidenden Material ab.

- Wenn Ihr Hauptaugenmerk auf Materialvielfalt liegt: Sputtern ist die überlegene Wahl für die Abscheidung von Materialien mit hohem Schmelzpunkt, komplexen Legierungen oder Verbindungen, die schwer zu verdampfen sind.

- Wenn Ihr Hauptaugenmerk auf Filmqualität und Haftung liegt: Die energetische Natur des Sputterns erzeugt dichte, stark gebundene Filme, die ideal für anspruchsvolle optische, elektronische oder verschleißfeste Anwendungen sind.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung wärmeempfindlicher Substrate liegt: Da es sich um einen nicht-thermischen Prozess handelt, kann Sputtern Hochleistungsfilme auf Kunststoffe oder andere Materialien abscheiden, die hohen Temperaturen nicht standhalten.

Das Verständnis des Sputterns als kontrollierter atomarer Übertragungsprozess erschließt sein Potenzial, Oberflächen mit beispielloser Präzision und Leistung zu gestalten.

Zusammenfassungstabelle:

| Aspekt | Beschreibung |

|---|---|

| Prozesstyp | Physikalische Gasphasenabscheidung (PVD) |

| Kernmechanismus | Impulstransfer von energiereichen Ionen (z. B. Argon) auf ein Target-Material |

| Hauptvorteil | Abscheidung von Materialien mit hohem Schmelzpunkt (Metalle, Legierungen, Keramiken) ohne thermische Schädigung |

| Filmqualität | Dichte, gleichmäßige und hochhaftende Beschichtungen |

| Ideal für | Elektronik, Optik, verschleißfeste Anwendungen und wärmeempfindliche Substrate |

Bereit, Oberflächen mit beispielloser Präzision zu gestalten?

Sputtern ist der Schlüssel zur Herstellung dichter, gleichmäßiger und leistungsstarker Dünnschichten für Ihre anspruchsvollsten Anwendungen. Egal, ob Sie mit komplexen Legierungen, hochschmelzenden Keramiken oder wärmeempfindlichen Substraten arbeiten, KINTEKs Expertise bei Laborgeräten und Verbrauchsmaterialien kann Ihnen helfen, überlegene Ergebnisse zu erzielen.

Lassen Sie uns Ihr Projekt besprechen. Kontaktieren Sie noch heute unsere Experten, um die perfekte Sputterlösung für Ihre Laboranforderungen zu finden.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Verdampferschale für organische Materie

- Elektronenstrahlverdampferbeschichtung Sauerstofffreier Kupfertiegel und Verdampferschiffchen

Andere fragen auch

- Was ist ein Beispiel für PECVD? RF-PECVD zur Abscheidung hochwertiger Dünnschichten

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Was sind die Vorteile von PECVD? Ermöglicht Abscheidung von qualitativ hochwertigen Dünnschichten bei niedrigen Temperaturen

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Was sind die Vorteile von PECVD? Erzielen Sie eine überlegene Dünnschichtabscheidung bei niedrigen Temperaturen