Im Wesentlichen ist Sputtern ein Prozess, der eine ultradünne Materialschicht auf einer Oberfläche abscheidet. Es funktioniert wie ein Sandstrahler im atomaren Maßstab, bei dem hochenergetische Ionen ein Ausgangsmaterial (das „Target“) bombardieren und einzelne Atome herausschlagen, die dann zu einer sekundären Oberfläche (dem „Substrat“) wandern und diese mit einer hochgradig gleichmäßigen und haftenden Schicht überziehen. Diese physikalische Gasphasenabscheidung (PVD)-Technik ist grundlegend für die Herstellung unzähliger moderner Geräte, von Halbleiterchips bis zu optischen Linsen.

Der Kernwert des Sputterns liegt in seiner Präzision und Kontrolle. Durch die Verwendung von energetisierten Ionen, um Material Atom für Atom auszustoßen, werden Schichten mit außergewöhnlicher Gleichmäßigkeit und Haftung erzeugt, die mit anderen Methoden schwer zu erreichen sind.

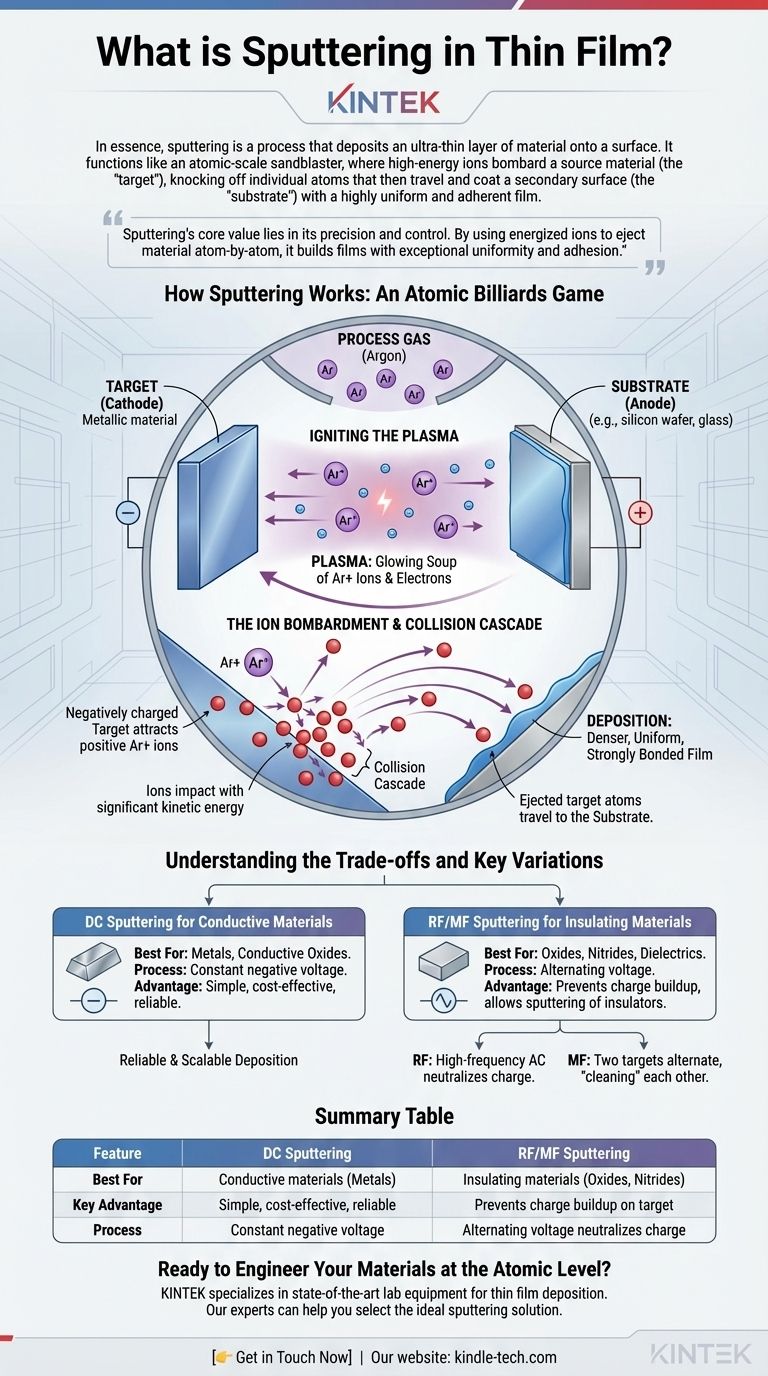

Wie Sputtern funktioniert: Ein atomares Billardspiel

Das Sputtern findet in einer Vakuumkammer statt, um die Reinheit der Schicht zu gewährleisten. Der Prozess kann als eine kontrollierte Kettenreaktion auf atomarer Ebene visualisiert werden.

Die Schlüsselkomponenten

Die Kammer enthält drei kritische Elemente: ein Target aus dem Material, das Sie abscheiden möchten, ein Substrat, das Objekt, das Sie beschichten möchten (wie ein Siliziumwafer oder Glas), und eine geringe Menge eines inerten Prozessgases, typischerweise Argon.

Zündung des Plasmas

In der Kammer wird ein starkes elektrisches Feld angelegt, das Elektronen von den Argon-Gasatomen entfernt. Dies erzeugt einen energetisierten Materiezustand, bekannt als Plasma, eine leuchtende Suppe aus positiven Argon-Ionen und freien Elektronen.

Der Ionenbeschuss

Das negativ geladene Target (auch Kathode genannt) zieht die positiven Argon-Ionen aus dem Plasma stark an. Diese Ionen beschleunigen und kollidieren mit erheblicher kinetischer Energie mit der Oberfläche des Targets.

Die Kollisionskaskade

Jeder Ionenaufprall ist wie ein subatomarer Spielball, der ein Rack von Billardkugeln trifft. Der Aufprall überträgt Impuls durch das atomare Gitter des Targets in einer Kollisionskaskade. Diese Kettenreaktion stößt Atome von der Oberfläche des Targets in die Vakuumkammer aus.

Abscheidung auf dem Substrat

Diese ausgestoßenen Targetatome bewegen sich durch die Niederdruckkammer und landen auf dem Substrat. Da sie mit mehr Energie ankommen als Atome aus einfacher Verdampfung, bilden sie eine dichtere, gleichmäßigere und stärker gebundene Dünnschicht über die gesamte Oberfläche.

Verständnis der Kompromisse und Schlüsselvariationen

Während das Prinzip einfach ist, bestimmt die Art des abzuscheidenden Materials die spezifische erforderliche Sputtertechnik. Die primäre Herausforderung dreht sich um die elektrische Leitfähigkeit.

DC-Sputtern für leitfähige Materialien

Gleichstrom (DC)-Sputtern ist die grundlegendste und häufigste Form. Es verwendet eine konstante negative Spannung am Target und ist daher ideal für die Abscheidung elektrisch leitfähiger Materialien wie Metalle und transparente leitfähige Oxide. Es ist äußerst zuverlässig und skalierbar.

Die Herausforderung isolierender Materialien

Wenn Sie DC-Sputtern auf einem isolierenden (dielektrischen) Target wie Siliziumdioxid anwenden, sammeln sich die positiven Ionen, die darauf treffen, auf der Oberfläche an. Diese Ansammlung positiver Ladung, bekannt als „Targetvergiftung“, stößt schließlich die ankommenden Ionen ab und stoppt den Sputterprozess vollständig.

RF- und MF-Sputtern für Nichtleiter

Um isolierende Materialien abzuscheiden, muss die Ladungsansammlung neutralisiert werden. Dies wird durch schnelles Wechseln der Spannung am Target erreicht.

- RF (Radiofrequenz)-Sputtern verwendet ein hochfrequentes Wechselstromsignal, um die Spannung zu wechseln, wodurch jede Art von Material gesputtert werden kann.

- MF (Mittelfrequenz-AC)-Sputtern verwendet oft zwei Targets, die abwechselnd als Kathode und Anode fungieren, wobei jeder Zyklus das jeweils andere effektiv von Ladungsansammlungen „reinigt“ und so einen stabilen Abscheidungsprozess für nichtleitende Schichten gewährleistet.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung, welche Sputtermethode verwendet werden soll, wird fast immer durch das Material bestimmt, das Sie abscheiden müssen.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung leitfähiger Materialien (wie Metalle) liegt: DC-Sputtern ist die einfachste, kostengünstigste und zuverlässigste Wahl für Ihre Anwendung.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung isolierender oder dielektrischer Materialien (wie Oxide oder Nitride) liegt: Sie müssen eine Technik wie RF- oder MF-Sputtern verwenden, um Ladungsansammlungen zu verhindern und einen stabilen Prozess zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Erzielung der höchstmöglichen Schichtqualität und -dichte liegt: Sputtern ist eine ausgezeichnete Wahl, da die höhere Energie der abgeschiedenen Atome eine überlegene Schichthaftung und Gleichmäßigkeit im Vergleich zu vielen anderen Techniken erzeugt.

Das Beherrschen des Sputterns ermöglicht es Ihnen, Materialeigenschaften auf atomarer Ebene zu gestalten, was es zu einem unverzichtbaren Werkzeug in der modernen Technologie macht.

Zusammenfassungstabelle:

| Merkmal | DC-Sputtern | RF/MF-Sputtern |

|---|---|---|

| Am besten für | Leitfähige Materialien (Metalle) | Isolierende Materialien (Oxide, Nitride) |

| Hauptvorteil | Einfach, kostengünstig, zuverlässig | Verhindert Ladungsansammlung am Target |

| Prozess | Konstante negative Spannung | Wechselspannung neutralisiert Ladung |

Bereit, Ihre Materialien auf atomarer Ebene zu entwickeln?

Sputtern ist unerlässlich für die Herstellung hochleistungsfähiger Dünnschichten mit überragender Haftung und Gleichmäßigkeit. Ob Sie Halbleiterchips, optische Beschichtungen oder fortschrittliche Sensoren entwickeln, die Wahl der richtigen Sputtertechnik ist entscheidend für Ihren Erfolg.

KINTEK ist spezialisiert auf die Bereitstellung modernster Laborausrüstung und Verbrauchsmaterialien für all Ihre Anforderungen an die Dünnschichtabscheidung. Unsere Experten können Ihnen helfen, die ideale Sputterlösung auszuwählen – von DC für leitfähige Metalle bis RF/MF für isolierende Oxide – um Präzision und Zuverlässigkeit für Ihre spezifische Anwendung zu gewährleisten.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Sputterlösungen Ihre Forschungs- und Produktionsprozesse verbessern können. Lassen Sie uns die Zukunft bauen, Atom für Atom.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Verdampferschale für organische Materie

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Elektronenstrahlverdampferbeschichtung Sauerstofffreier Kupfertiegel und Verdampferschiffchen

- Halbkugelförmiges Bodentiegel aus Wolfram für Verdampfung

Andere fragen auch

- Wie werden Kohlenstoffnanoröhren durch Lichtbogenerhitzung synthetisiert? Erklärung der ursprünglichen Hochtemperaturmethode

- Was sind die Anwendungen von optischen Beschichtungen? Erschließen Sie fortschrittliche Lichtsteuerung für Ihre Branche

- Was sind die Vorteile von Dünnschichten? Steigern Sie Haltbarkeit, Optik & Elektronik

- Ist CVD oder HPHT besser? Ihr Leitfaden zur Auswahl des richtigen im Labor gezüchteten Diamanten

- Welche Faktoren beeinflussen Dünnschichten? Kontrollierte Abscheidung für überragende Leistung

- Was sind die Einschränkungen des Sputterns? Hohe Kosten, langsame Geschwindigkeiten und Materialschäden

- Was ist ein Dünnschichtbauelement? Die Kraft nanoskaliger Materialien freisetzen

- Was sind die Anwendungsbereiche für Goldbeschichtungen? Kritische Anwendungen in Luft- und Raumfahrt, Elektronik und Verteidigungssystemen