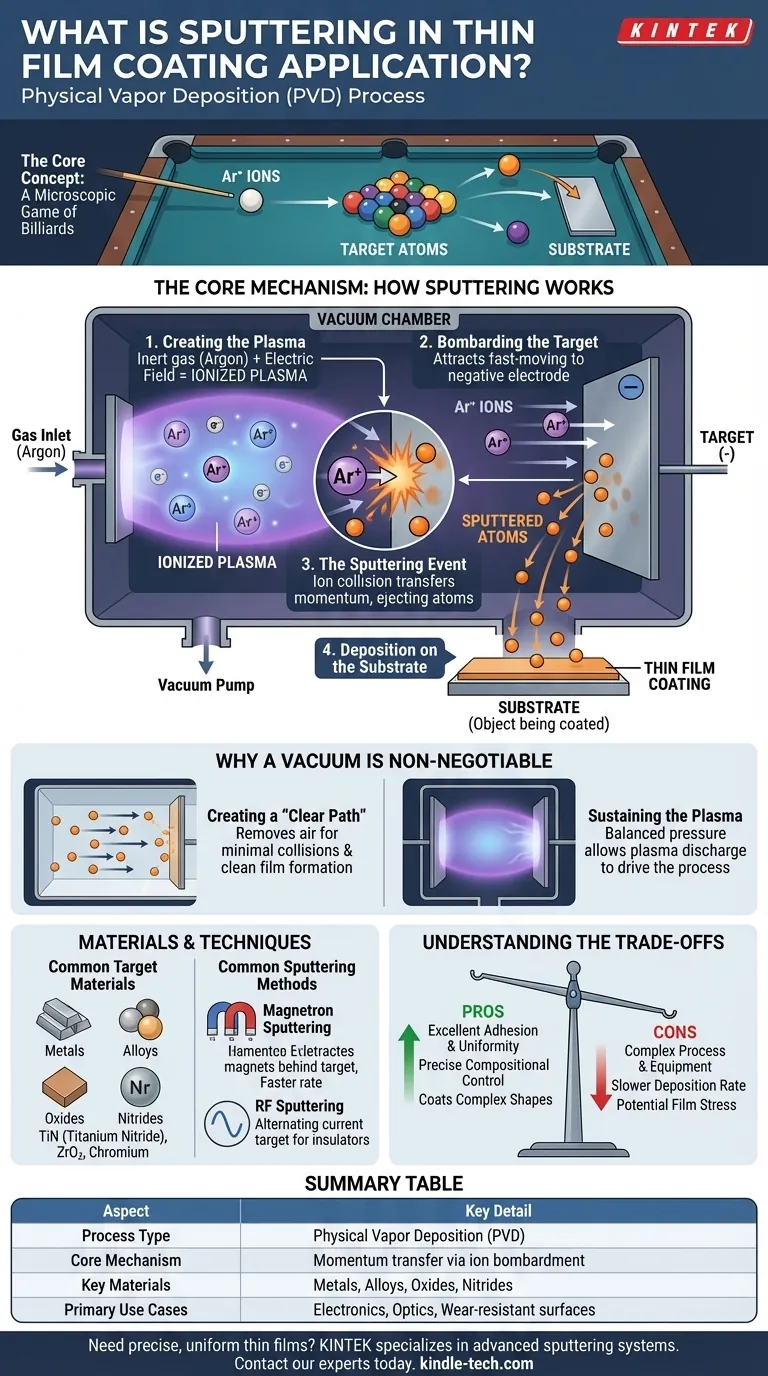

Im Wesentlichen ist Sputtern ein physikalisches Gasphasenabscheidungsverfahren (PVD), das verwendet wird, um außergewöhnlich dünne und gleichmäßige Materialschichten auf einer Oberfläche, dem sogenannten Substrat, zu erzeugen. Es funktioniert, indem Atome aus einem Quellmaterial (dem „Target“) ausgestoßen werden, indem dieses Material mit energiereichen Ionen in einem Vakuum beschossen wird. Diese ausgestoßenen Atome wandern dann zum Substrat und kondensieren dort, wodurch die gewünschte Beschichtung Schicht für Schicht aufgebaut wird.

Sputtern ist keine chemische Reaktion und auch keine einfache Aufsprühtechnik; es ist ein Impulsübertragungsprozess. Stellen Sie es sich wie ein mikroskopisches Billardspiel vor, bei dem Hochenergieionen die Spielbälle sind, die Atome vom Target lösen, damit diese sich an anderer Stelle ablagern und einen Hochleistungsfilm bilden können.

Der Kernmechanismus: Wie Sputtern funktioniert

Sputtern ist ein hochkontrollierter Prozess, der in einer versiegelten Vakuumkammer stattfindet. Der gesamte Mechanismus lässt sich in einige grundlegende Schritte unterteilen.

Schritt 1: Erzeugung des Plasmas

Der Prozess beginnt damit, dass eine geringe Menge eines Inertgases, typischerweise Argon, in die Vakuumkammer eingeleitet wird. Anschließend wird ein elektrisches Feld angelegt, das das Gas energetisiert und Elektronen von den Argonatomen trennt, wodurch ein leuchtendes, ionisiertes Gas entsteht, das als Plasma bekannt ist. Dieses Plasma besteht aus positiv geladenen Argonionen und freien Elektronen.

Schritt 2: Beschuss des Targets

Das abzuscheidende Quellmaterial, das als Target bezeichnet wird, erhält eine starke negative elektrische Ladung. Diese negative Ladung zieht die positiv geladenen Ionen aus dem Plasma stark an, wodurch diese beschleunigt werden und mit hoher Geschwindigkeit auf die Oberfläche des Targets treffen.

Schritt 3: Das Sputterereignis

Wenn diese Hochenergieionen auf das Target treffen, übertragen sie ihren Impuls auf die Atome an der Oberfläche des Targets. Wenn die Energie ausreicht, stößt diese Kollision Atome aus dem Targetmaterial aus oder „sputtert“ sie, wodurch sie in die Vakuumkammer geschleudert werden.

Schritt 4: Abscheidung auf dem Substrat

Diese gesputterten Atome wandern durch das Vakuum, bis sie das Substrat (das zu beschichtende Objekt) erreichen. Bei ihrer Ankunft kondensieren sie auf dessen Oberfläche und bilden allmählich einen dünnen, dichten und hochgleichmäßigen Film.

Warum ein Vakuum nicht verhandelbar ist

Der gesamte Sputterprozess hängt von der Aufrechterhaltung einer sorgfältig kontrollierten Vakuumumgebung aus zwei entscheidenden Gründen ab.

Schaffung eines „freien Weges“

Ein Vakuum entfernt Luft und andere Partikel aus der Kammer. Dies stellt sicher, dass die gesputterten Atome mit minimalen Kollisionen oder Widerstand vom Target zum Substrat gelangen können. Ohne Vakuum würden die gesputterten Atome mit Luftmolekülen kollidieren, was zu ihrer Zerstreuung führen und die Bildung eines sauberen, dichten Films verhindern würde.

Aufrechterhaltung des Plasmas

Obwohl ein tiefes Vakuum erforderlich ist, wird eine geringe Menge Gas benötigt, um das Plasma zu erzeugen. Der Druck muss perfekt ausbalanciert sein – niedrig genug, um einen freien Weg zu ermöglichen, aber hoch genug, um die Plasmaentladung aufrechtzuerhalten, die den gesamten Prozess antreibt.

Materialien und Techniken

Sputtern wird wegen seiner Vielseitigkeit geschätzt und kann eine breite Palette von Materialien mithilfe mehrerer verfeinerter Methoden abscheiden.

Häufige Target-Materialien

Der Prozess beschränkt sich nicht auf reine Metalle. Er wird häufig zur Abscheidung von Legierungen, Oxiden und Nitriden eingesetzt, indem reaktive Gase (wie Sauerstoff oder Stickstoff) in die Kammer eingebracht werden. Materialien wie Titannitrid, Zirkonoxid und Chrom werden häufig gesputtert, um harte, langlebige oder optisch spezifische Beschichtungen zu erzeugen.

Gängige Sputterverfahren

Um die Effizienz und Kontrolle zu verbessern, wurden mehrere spezialisierte Techniken entwickelt. Magnetronsputtern verwendet starke Magnete hinter dem Target, um Elektronen einzufangen, was die Ionisierung des Sputtergases erhöht und die Abscheiderate erheblich beschleunigt. HF-Sputtern (Hochfrequenzsputtern) verwendet Wechselstrom, wodurch auch elektrisch isolierende Materialien gesputtert werden können.

Die Abwägungen verstehen

Obwohl Sputtern ein leistungsfähiges Verfahren ist, handelt es sich um eine hochentwickelte Technik mit spezifischen Einschränkungen, die sie für manche Anwendungen besser geeignet machen als für andere.

Komplexität des Prozesses

Sputtern erfordert eine präzise, automatisierte Steuerung von Vakuumdruck, Gasfluss und Stromversorgung. Es ist weitaus komplexer als einfachere Methoden wie Lackieren oder Galvanisieren und erfordert erhebliche Investitionen in die Ausrüstung.

Abscheidungsrate

Im Vergleich zu einigen anderen PVD-Methoden wie der thermischen Verdampfung kann Sputtern eine langsamere Abscheidungsrate aufweisen. Dies kann es für Anwendungen, die sehr dicke Schichten erfordern, weniger wirtschaftlich machen.

Haftung vs. Spannung

Die hohe Energie der gesputterten Atome fördert im Allgemeinen eine ausgezeichnete Haftung auf dem Substrat. Dieselbe Energie kann jedoch auch Druckspannungen in der Schicht induzieren, die, wenn sie nicht richtig gesteuert werden, zu Rissen oder Ablösung führen können.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der Beschichtungsmethode hängt vollständig von den gewünschten Eigenschaften der Endschicht ab.

- Wenn Ihr Hauptaugenmerk auf hoher Reinheit und Zusammensetzungskontrolle liegt: Sputtern ist ideal, da es Material mit sehr geringer Änderung der Stöchiometrie vom Target auf das Substrat überträgt.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung komplexer Legierungen oder Isolatoren liegt: Sputtern, insbesondere HF-Sputtern, bietet eine zuverlässige Möglichkeit, Materialien abzuscheiden, die sich nicht schmelzen oder verdampfen lassen.

- Wenn Ihr Hauptaugenmerk auf außergewöhnlicher Haftung und Gleichmäßigkeit liegt: Die energetische Natur des Sputterns erzeugt dichte, stark gebundene Filme mit ausgezeichneter Abdeckung komplexer Formen.

Letztendlich ist Sputtern eine Schlüsseltechnologie für die Herstellung der fortschrittlichen Hochleistungsfilme, die moderne Elektronik, Optik und Konsumgüter ermöglichen.

Zusammenfassungstabelle:

| Aspekt | Wesentliche Details |

|---|---|

| Prozesstyp | Physikalische Gasphasenabscheidung (PVD) |

| Kernmechanismus | Impulsübertragung durch Ionenbeschuss in einem Vakuum |

| Schlüsselmaterialien | Metalle, Legierungen, Oxide, Nitride (z. B. Titannitrid) |

| Hauptanwendungsfälle | Elektronik, optische Beschichtungen, verschleißfeste Oberflächen |

| Hauptvorteile | Hohe Gleichmäßigkeit, ausgezeichnete Haftung, präzise Zusammensetzungskontrolle |

| Häufige Einschränkungen | Langsamere Abscheidungsrate, höhere Gerätekomplexität |

Benötigen Sie eine präzise, gleichmäßige Dünnschicht für das nächste Projekt Ihres Labors? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien, einschließlich fortschrittlicher Sputtersysteme für Forschung und Produktion. Egal, ob Sie neue elektronische Komponenten, optische Beschichtungen oder langlebige Oberflächen entwickeln, unsere Lösungen liefern die Reinheit, Haftung und Kontrolle, die Ihre Arbeit erfordert. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die Dünnschichtbeschichtungsanforderungen Ihres Labors unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Verdampferschale für organische Materie

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Elektronenstrahlverdampferbeschichtung Sauerstofffreier Kupfertiegel und Verdampferschiffchen

- Halbkugelförmiges Bodentiegel aus Wolfram für Verdampfung

Andere fragen auch

- Wie hoch ist die Geschwindigkeit von PECVD? Erreichen Sie eine schnelle Abscheidung bei niedriger Temperatur für Ihr Labor

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Was ist der Plasma-CVD-Prozess? Erreichen Sie die Dünnschichtabscheidung bei niedrigen Temperaturen