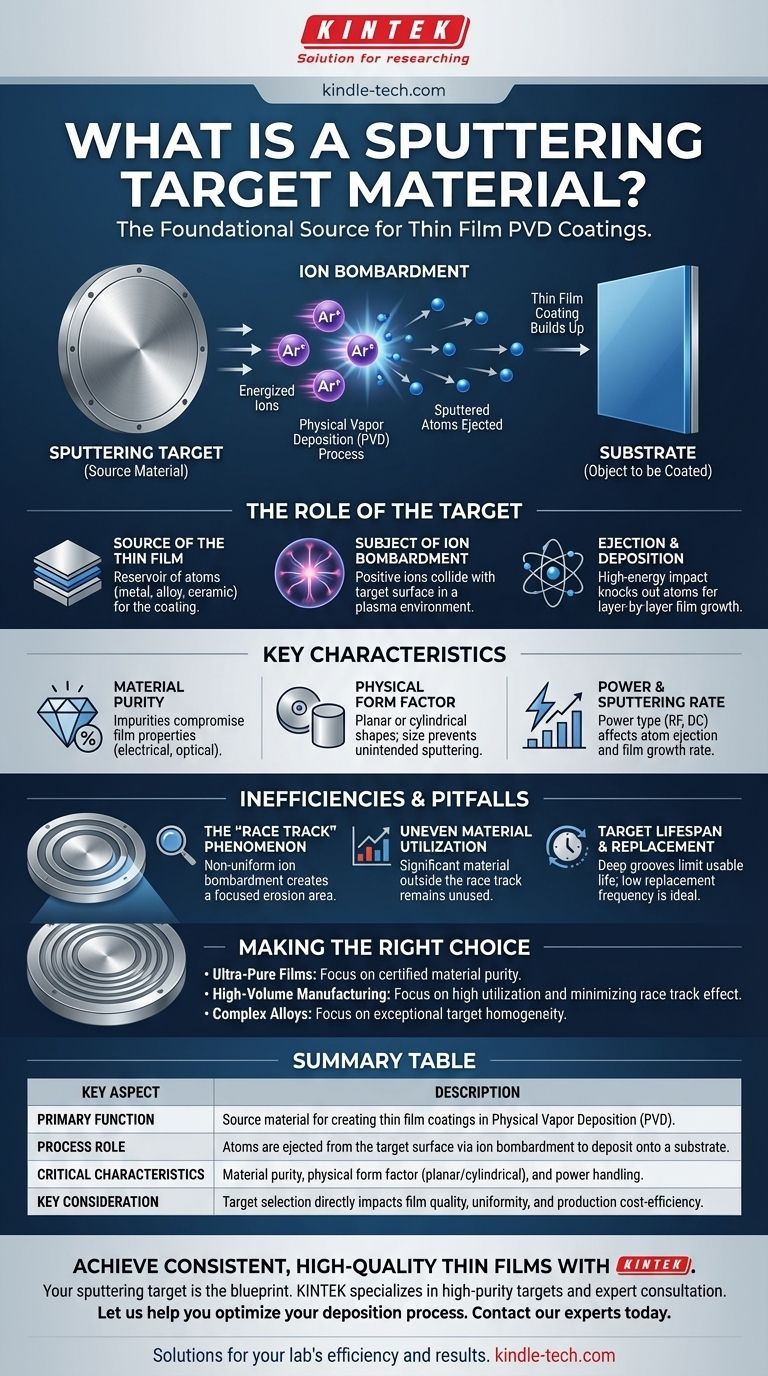

Im Wesentlichen ist ein Sputtertarget das Ausgangsmaterial, das zur Herstellung einer Dünnschichtbeschichtung in einem physikalischen Gasphasenabscheidungsverfahren (PVD) verwendet wird. Es ist ein fester Körper, oft flach oder zylindrisch, der aus genau dem Material besteht, das Sie auf ein Substrat abscheiden möchten. Während des Sputterns wird dieses Target mit energetisierten Ionen bombardiert, die Atome von seiner Oberfläche herausschlagen, die dann wandern und eine gleichmäßige Beschichtung auf dem gewünschten Objekt bilden.

Das Sputtertarget sollte nicht als bloße Komponente, sondern als grundlegende Quelle der endgültigen Beschichtung betrachtet werden. Die Reinheit, Form und Integrität des Targets bestimmen direkt die Qualität, Leistung und Gleichmäßigkeit des von Ihnen erzeugten Dünnfilms.

Die Rolle des Targets im Sputterprozess

Um das Target zu verstehen, müssen Sie zunächst seine Funktion innerhalb des Sputtersystems verstehen. Das Target ist der Ausgangspunkt und das wichtigste Element für das abzuscheidende Material.

Die Quelle des Dünnfilms

Das Target besteht aus dem spezifischen Metall, der Legierung oder der Keramik, die Sie als Beschichtung verwenden möchten. Wenn Sie einen Titannitridfilm herstellen müssen, verwenden Sie ein Titantarget in einer Stickstoffgasumgebung. Das Target ist das Reservoir der Atome für die Beschichtung.

Das Subjekt des Ionenbeschusses

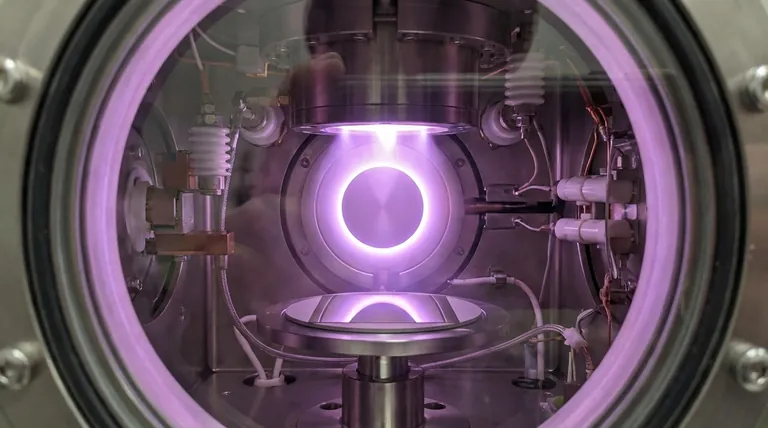

In einer Vakuumkammer wird ein Inertgas wie Argon eingeführt und ionisiert, wodurch ein Plasma entsteht. Ein elektrisches Feld beschleunigt diese positiven Ionen, wodurch sie mit großer Kraft auf die negativ geladene Targetoberfläche prallen.

Der Ausstoß- und Abscheidemechanismus

Dieser hochenergetische Beschuss schlägt Atome aus dem Targetmaterial physikalisch heraus oder "sputtert" sie. Diese ausgestoßenen Atome wandern durch die Vakuumkammer und lagern sich auf dem Substrat (dem zu beschichtenden Objekt) ab, wodurch Schicht für Schicht eine Dünnfilmschicht aufgebaut wird. Dieser Prozess führt zu Beschichtungen mit starker Haftung und ausgezeichneter Dickenhomogenität.

Hauptmerkmale eines Sputtertargets

Die physikalischen und materiellen Eigenschaften des Targets sind keine trivialen Details; sie sind kritische Parameter, die das Ergebnis des Abscheidungsprozesses steuern.

Materialreinheit

Die Reinheit des Targetmaterials ist von größter Bedeutung, da alle Verunreinigungen innerhalb des Targets direkt in den abgeschiedenen Film übertragen werden und dessen elektrische, optische oder mechanische Eigenschaften potenziell beeinträchtigen können.

Physischer Formfaktor

Targets werden typischerweise in planaren (flachen Scheiben) oder zylindrischen Formen hergestellt. Die Wahl hängt vom spezifischen Sputtersystemdesign und der gewünschten Abscheidegleichmäßigkeit ab. Die Oberfläche des Targets ist immer größer als der zu sputtende Bereich, um das unbeabsichtigte Sputtern von Systemkomponenten zu verhindern.

Leistung und Sputterrate

Die Art und Menge der auf das Target angewendeten Leistung beeinflusst den Prozess direkt. Zum Beispiel ist beim HF-Sputtern die effektiv abgegebene Leistung etwa halb so hoch wie beim Gleichstrom-Sputtern, was die Rate beeinflusst, mit der Atome ausgestoßen und der Film gewachsen wird.

Ineffizienzen und Fallstricke verstehen

Obwohl das Sputtern ein hochkontrollierter Prozess ist, führt seine Wechselwirkung mit dem Target zu bekannten Herausforderungen, die für eine kostengünstige und wiederholbare Produktion bewältigt werden müssen.

Das "Rennbahn"-Phänomen

Beim Sputtern ist der Ionenbeschuss oft nicht über die gesamte Targetfläche gleichmäßig, insbesondere in Systemen, die Magnete verwenden (Magnetron-Sputtern). Die Ionen neigen dazu, sich auf einen bestimmten ringförmigen Bereich zu konzentrieren, wodurch das Target in dieser Region tiefer erodiert.

Ungleichmäßige Materialausnutzung

Diese konzentrierte Erosion erzeugt eine deutliche Rille, die als Rennbahn bekannt ist. Da das Sputtern hier konzentriert ist, bleibt ein erheblicher Teil des Targetmaterials außerhalb dieser Bahn ungenutzt. Dies senkt die effektive Materialausnutzung und erhöht die Kosten.

Target-Lebensdauer und Austausch

Die Tiefe der Rennbahn bestimmt letztendlich die nutzbare Lebensdauer des Targets. Sobald die Rille zu tief wird, besteht die Gefahr, dass die Integrität des Systems oder die Qualität des Films beeinträchtigt wird. Deshalb ist eine "geringe Target-Austauschfrequenz" ein wünschenswertes Merkmal für jeden Massenproduktionsprozess.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl und Handhabung eines Sputtertargets sollte direkt auf das primäre Ziel Ihrer Dünnschichtanwendung abgestimmt sein.

- Wenn Ihr Hauptaugenmerk auf der Herstellung ultrareiner Filme liegt: Die zertifizierte Reinheit des Targetmaterials ist Ihre wichtigste Spezifikation.

- Wenn Ihr Hauptaugenmerk auf der Großserienfertigung liegt: Sie müssen ein Target wählen, das für eine hohe Auslastung ausgelegt ist, und einen Sputterprozess, der den Rennbahneffekt minimiert, um Kosten zu kontrollieren.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung komplexer Legierungen liegt: Das Target muss mit außergewöhnlicher Homogenität gefertigt werden, um sicherzustellen, dass die Zusammensetzung des gesputterten Films mit der des Targets identisch ist.

Letztendlich ist die Erkenntnis, dass das Target der direkte Bauplan für Ihre endgültige Beschichtung ist, der Schlüssel zu konsistenten, hochwertigen Ergebnissen bei der Dünnschichtabscheidung.

Zusammenfassungstabelle:

| Schlüsselaspekt | Beschreibung |

|---|---|

| Primäre Funktion | Ausgangsmaterial zur Herstellung von Dünnschichtbeschichtungen in der physikalischen Gasphasenabscheidung (PVD). |

| Prozessrolle | Atome werden durch Ionenbeschuss von der Targetoberfläche ausgestoßen, um sich auf einem Substrat abzulagern. |

| Kritische Merkmale | Materialreinheit, physischer Formfaktor (planar/zylindrisch) und Belastbarkeit. |

| Wichtige Überlegung | Die Targetauswahl beeinflusst direkt die Filmqualität, Gleichmäßigkeit und Kosteneffizienz der Produktion. |

Erzielen Sie konsistente, hochwertige Dünnfilme mit KINTEK

Ihr Sputtertarget ist der Bauplan für Ihre endgültige Beschichtung. Die Wahl des richtigen Targets ist entscheidend für den Erfolg Ihrer Anwendung, egal ob Sie ultrareine Filme für Forschung und Entwicklung oder kostengünstige Großserienproduktion benötigen.

Bei KINTEK sind wir spezialisiert auf die Bereitstellung von hochreinen Sputtertargets und fachkundiger Beratung für all Ihre Laborausrüstungsbedürfnisse. Wir verstehen, dass das richtige Targetmaterial die Leistung Ihres Dünnfilms direkt bestimmt.

Lassen Sie uns Ihnen helfen, Ihren Abscheidungsprozess zu optimieren. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Anforderungen zu besprechen und zu erfahren, wie die Lösungen von KINTEK die Effizienz und Ergebnisse Ihres Labors verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Elektrochemische Elektrolysezelle zur Beschichtungsbewertung

- Vakuum-Kältesynthese-Direkt-Kältesynthese-Kühler

- Kundenspezifischer PTFE-Teflon-Teilehersteller für PTFE-Maschensieb F4

Andere fragen auch

- Was ist besser: Carbon oder Graphit? Wählen Sie das richtige Material für Ihre Anwendung

- Macht das Erhitzen von Metall es schwächer? Beherrschung der Wärmebehandlung für optimale Metallfestigkeit

- Wie stark ist das Magnetfeld des Magnetrons? Es geht um Funktion, nicht nur um Kraft

- Was ist der Unterschied zwischen einem Nass- und einem Trockenvakuumsystem? Wählen Sie die richtige Technologie für die Reinheit Ihres Prozesses

- Haben andere Labore erfolgreich Proben bei -70°C gelagert? Nachgewiesene Langzeitkonservierung biologischer Materialien

- Wie beeinflusst ein gleichmäßig temperierter oszillierender Schüttler die Adsorptionskinetik? Optimieren Sie Ihre Schadstoffstudien

- Was ist ein indirekter Lichtbogenofen? Präzises, sauberes Metallschmelzen meistern

- Wie tragen Präzisionstropfsysteme oder Spritzen zur Bildung von Natriumalginat-Kügelchen bei? Erzielung wissenschaftlicher Einheitlichkeit