Der Hauptvorteil eines Dreiplattenwerkzeugs ist seine Fähigkeit, das Teil automatisch von seinem Kunststoffanguss-System zu trennen. Im Gegensatz zu einem einfacheren Zweiplattenwerkzeug verwendet dieses Design eine zusätzliche Platte, um ein ausgeklügelteres Materialzuführungssystem zu schaffen. Dieser grundlegende Unterschied ermöglicht eine überlegene Angussflexibilität, verbessert die endgültige Teilequalität und reduziert den Bedarf an manueller Nachbearbeitung drastisch.

Während ein Zweiplattenwerkzeug einfacher und kostengünstiger ist, wird ein Dreiplattenwerkzeug gewählt, wenn die langfristigen Vorteile der automatischen Entgratung, der überlegenen Teilekosmetik und der flexiblen Angussplatzierung die höheren anfänglichen Kosten und die Komplexität überwiegen.

Der mechanische Unterschied: Zwei Öffnungen, nicht eine

Der Kern des Vorteils eines Dreiplattenwerkzeugs liegt in seiner einzigartigen Konstruktion und der Öffnungssequenz. Dies zu verstehen ist entscheidend, um seine Vorteile zu erfassen.

Das Standard-Zweiplattenwerkzeug

Ein Zweiplattenwerkzeug ist das einfachste Design. Es besteht aus zwei Hälften (A- und B-Seite), die eine einzige Trennung, die sogenannte Trennebene, bilden. Das Anguss-System, das den Kunststoff zur Formkavität liefert, befindet sich auf derselben Trennebene wie das Teil selbst. Wenn das Werkzeug öffnet, werden das Teil und der Anguss als ein einziges Stück ausgeworfen.

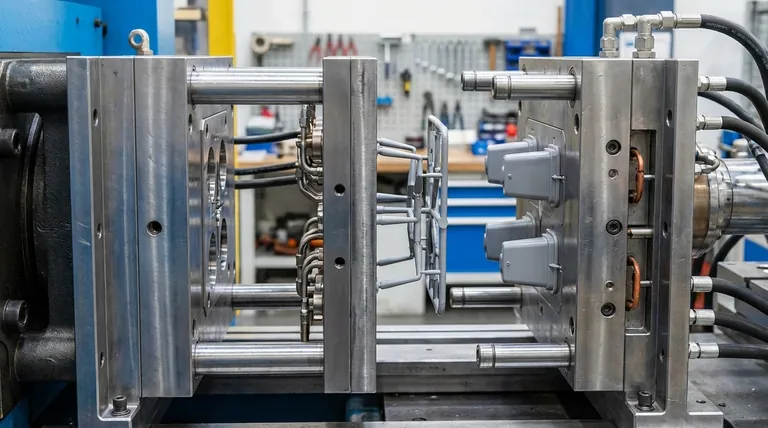

Das fortschrittliche Dreiplattenwerkzeug

Ein Dreiplattenwerkzeug führt eine dritte Platte, die Angussplatte, zwischen den Hauptspannplatten ein. Dies erzeugt zwei unterschiedliche Öffnungen:

- Eine Öffnung zwischen der Angussplatte und der oberen Spannplatte, um den Anguss freizugeben.

- Eine zweite Öffnung an der Haupttrennebene, um das fertige Teil auszuwerfen.

Dieses zweistufige Öffnen ermöglicht es, dass der Anguss während des Auswurfzyklus automatisch vom Teil abgebrochen wird.

Hauptvorteile des Dreiplatten-Systems

Das mechanische Design eines Dreiplattenwerkzeugs führt direkt zu drei wesentlichen Fertigungsvorteilen.

Überlegene Angussflexibilität

Dies ist wohl der wichtigste Vorteil. Ein Dreiplattenwerkzeug ermöglicht einen Punktanguss, bei dem Kunststoff durch ein sehr kleines, präzises Loch eingespritzt wird. Dieser Anguss kann nahezu überall auf der Oberfläche des Teils platziert werden, was mit den bei Zweiplattenwerkzeugen üblichen Kantenangüssen unmöglich ist.

Diese Flexibilität optimiert den Harzfluss, reduziert innere Spannungen im Teil und minimiert kosmetische Mängel, wobei nur eine winzige, leicht zu verbergende Markierung zurückbleibt.

Automatische Entgratung

Da sich der Anguss auf einer separaten Platte befindet, wird er beim Öffnen des Werkzeugs automatisch vom Teil abgebrochen und separat ausgeworfen. Dies eliminiert einen gesamten Nachbearbeitungsschritt, bei dem ein menschlicher Bediener den Anguss manuell von jedem Teil entfernen müsste.

Für die Großserienproduktion bietet diese Automatisierung enorme Einsparungen bei den Arbeitskosten und gewährleistet eine höhere Konsistenz von Teil zu Teil.

Ideal für komplexe und Mehrfachkavitätenwerkzeuge

Die Möglichkeit, mehrere Punktangüsse zu verwenden, macht das Dreiplatten-Design perfekt zum gleichzeitigen Füllen mehrerer Formkavitäten. Das Anguss-System kann so konzipiert werden, dass alle Kavitäten gleichmäßig und mit demselben Druck gefüllt werden, was entscheidend für die Herstellung konsistenter, hochwertiger Teile in großen Mengen ist.

Die Kompromisse verstehen

Die Vorteile eines Dreiplattenwerkzeugs sind nicht ohne Kosten. Objektivität erfordert die Anerkennung seiner Nachteile.

Erhöhte Werkzeugkosten und Komplexität

Die Hinzufügung einer dritten Platte und die komplexeren Mechanismen, die für die zweistufige Öffnung erforderlich sind, machen das Werkzeug erheblich teurer in Design und Herstellung. Die Anfangsinvestition kann ein Hindernis für Projekte mit geringem Volumen sein.

Potenziell längere Zykluszeiten

Die zusätzliche Bewegung des Öffnens und Schließens zweier separater Trennebenen kann die gesamte Zykluszeit um einige Sekunden verlängern. Während die automatische Entgratung am Ende Zeit spart, kann die Zeit im Werkzeug im Vergleich zu einem sehr einfachen Zweiplattenwerkzeug etwas länger sein.

Größerer Materialabfall

Der Anguss in einem Dreiplattenwerkzeug ist oft größer und komplexer als in einem Zweiplatten-Design. Dies führt zu mehr Kunststoffabfall pro Zyklus, was ein erheblicher Kostenfaktor sein kann, insbesondere bei teuren technischen Harzen.

Das richtige Werkzeug für Ihr Projekt wählen

Ihre Entscheidung sollte eine strategische sein, basierend auf den spezifischen Anforderungen Ihres Teils und Ihres Produktionsplans.

- Wenn Ihr Hauptaugenmerk auf der Minimierung der anfänglichen Werkzeugkosten liegt: Ein Zweiplattenwerkzeug ist die klare Wahl für einfache Teile, Prototypen oder Kleinserien, bei denen manuelle Entgratung akzeptabel ist.

- Wenn Ihr Hauptaugenmerk auf der Teilekosmetik und Designfreiheit liegt: Ein Dreiplattenwerkzeug ist überlegen, da sein Punktanguss es Ihnen ermöglicht, Mängel zu verbergen und den Harzfluss für eine bessere Teileintegrität zu optimieren.

- Wenn Ihr Hauptaugenmerk auf hochvolumiger Automatisierung und Arbeitsreduzierung liegt: Die automatische Entgratung eines Dreiplattenwerkzeugs bietet einen starken langfristigen Kostenvorteil, indem ein manueller Nachbearbeitungsschritt entfällt.

Letztendlich ist die Auswahl des richtigen Werkzeugtyps eine kritische technische Entscheidung, die die Anfangsinvestition gegen die langfristige Produktionseffizienz und die endgültige Teilequalität abwägt.

Zusammenfassungstabelle:

| Merkmal | Zweiplattenwerkzeug | Dreiplattenwerkzeug |

|---|---|---|

| Anguss | Nur Kantenangüsse | Punktangüsse (flexible Platzierung) |

| Entgratung | Manuell (Nachbearbeitung) | Automatisch (während des Auswurfs) |

| Teilequalität | Potenzielle kosmetische Mängel | Überlegene Kosmetik, reduzierte Spannung |

| Automatisierung | Geringer (manuelle Arbeit erforderlich) | Hoch (ideal für hohe Stückzahlen) |

| Kosten | Niedrigere Anfangskosten | Höhere Anfangskosten, niedrigere langfristige Arbeitskosten |

| Materialabfall | Weniger Angussabfall | Mehr Angussabfall |

Optimieren Sie Ihren Spritzgussprozess mit der richtigen Werkzeugkompetenz.

Bei KINTEK sind wir auf die Bereitstellung von Laborgeräten und Verbrauchsmaterialien spezialisiert, einschließlich Lösungen für F&E und Prototyping in der Materialwissenschaft. Ob Sie neue Kunststoffteile entwickeln oder die Produktion optimieren, das Verständnis des richtigen Werkzeugdesigns ist entscheidend für Effizienz und Qualität.

Lassen Sie sich von unseren Experten helfen, Ihre Projektanforderungen zu bewerten und den besten Ansatz für überragende Ergebnisse auszuwählen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Labor- und Produktionsziele unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Polygon-Pressform für Labor

- Spezialform-Pressform für das Labor

- Rotations-Rundläufer-Tablettenpresse mit mehreren Stempeln, Formring für rotierende ovale und quadratische Formen

- Zylindrische Pressform mit Skala für Labor

- Spezielle Heißpressform für Laboranwendungen

Andere fragen auch

- Welche Rolle spielen Graphitformen bei der SPS von UHTCMCs? Verbesserung von Präzision und Materialzähigkeit

- Was ist die Funktion von hochfesten Druckformen für nanostrukturierte Kupferpulver? Erreichen einer hochreinen Verdichtung

- Was ist der Zweck von Graphitpapier in All-Solid-State-Batterieformen? Optimierung des Sinterns & der Probenentnahme

- Welche Rolle spielen hochfeste Graphitformen beim Vakuum-Warmpressen? Erhöhung der Präzision bei CuAlMn-Verbundwerkstoffen

- Wie arbeiten Graphitformen und hydraulische Pressen zusammen? Perfektionieren Sie noch heute Ihre FeCrAl-Vorformung!

- Was ist der Zweck von kundenspezifischen Druckprüfwerkzeugen für [email protected]? Gewährleistung der Spitzen-Schnittstellenstabilität

- Welche Art von Form wird für das Formpressen von Qualitätsteilen verwendet? Präzision, Dichte und überlegene Oberflächengüte erzielen

- Was ist Formenbau? Ein Bauplan für hochwertige, massenproduzierte Teile