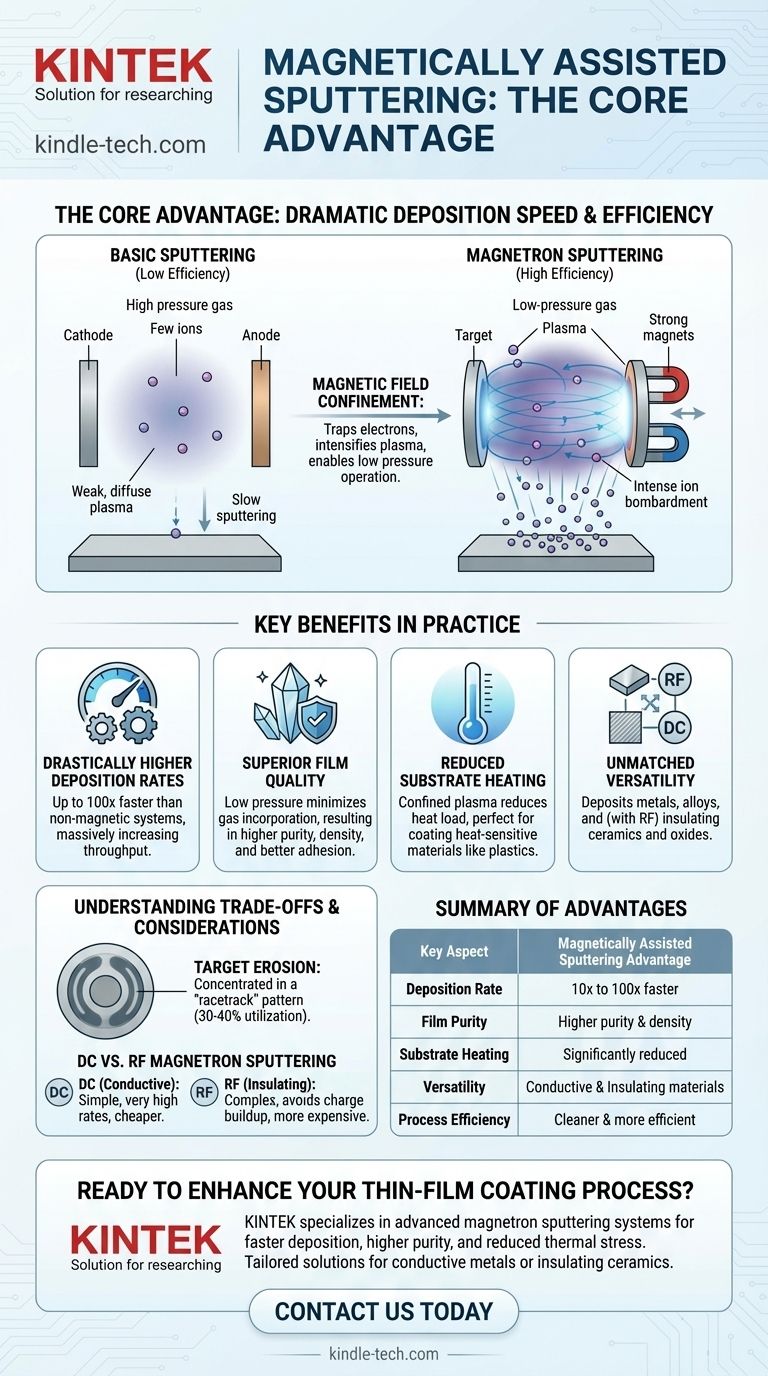

Der Kernvorteil des magnetisch unterstützten Sputterns ist eine dramatische Steigerung der Abscheidungsgeschwindigkeit und Prozesseffizienz. Durch die Verwendung von Magnetfeldern, um Elektronen in der Nähe des Targetmaterials einzufangen, wird ein viel dichteres Plasma erzeugt, das den Ionenbeschuss intensiviert und Material weitaus schneller als nicht-magnetische Methoden absputtert, und das alles bei einem niedrigeren, saubereren Druck.

Magnetron-Sputtern ist kein grundlegend anderes Verfahren, sondern eine entscheidende Verbesserung. Es nutzt Magnetfelder, um die Kerneffizienz des grundlegenden Sputterns zu lösen, was zu deutlich schnelleren Abscheidungen, Filmen höherer Reinheit und geringerer Substratheizung führt, wodurch es zur dominierenden Methode für industrielle Dünnschichtanwendungen wird.

Wie Magnetfelder das Sputtern revolutionieren

Um den Vorteil der Zugabe von Magneten zu verstehen, müssen wir zunächst die Einschränkung des grundlegenden Sputterns erkennen. Die Verbesserung behebt die grundlegende Ineffizienz der Plasmaerzeugung.

Das Problem beim grundlegenden Sputtern

In einem einfachen Sputtersystem wird eine hohe Spannung in einem Niederdruckgas (normalerweise Argon) angelegt. Dies erzeugt ein Plasma, das jedoch schwach und diffus ist.

Um genügend Ionen zu erzeugen, um das Target mit einer angemessenen Rate abzusputtern, muss der Gasdruck relativ hoch sein. Dieser hohe Druck führt zu unerwünschten Kollisionen zwischen den gesputterten Atomen und Gasatomen, was die Abscheidungseffizienz verringert und den Film potenziell kontaminiert.

Die magnetische Lösung: Plasmakonfinierung

Beim Magnetron-Sputtern werden starke Magnete hinter dem Targetmaterial platziert. Diese Magnete erzeugen ein Feld, das Elektronen in einem begrenzten Bereich nahe der Oberfläche des Targets einfängt.

Diese Magnetfalle zwingt die Elektronen auf eine spiralförmige Bahn, wodurch die Strecke, die sie zurücklegen, bevor sie eine Anode erreichen, dramatisch verlängert wird. Diese Konfinierung ist der Schlüssel zum gesamten Prozess.

Eine Kaskade von Effizienzgewinnen

Da die Elektronen eingefangen sind, erhöht sich ihre Wahrscheinlichkeit, mit neutralen Argonatomen zu kollidieren und diese zu ionisieren, um Größenordnungen.

Dies erzeugt ein selbsterhaltendes, dichtes Plasma, das sich direkt vor dem Target befindet. Diese dichte Wolke positiver Argonionen wird dann auf das Target beschleunigt, was zu einem viel höheren und fokussierteren Ionenbeschuss führt.

Der Vorteil des Betriebs bei niedrigem Druck

Da das Plasma durch das Magnetfeld so effizient erzeugt wird, kann der Gesamtdruck des Gases in der Kammer erheblich reduziert werden.

Niedrigerer Druck bedeutet, dass weniger Gasatome für das gesputterte Material zur Kollision auf seinem Weg zum Substrat vorhanden sind. Dies führt zu einer direkteren "Sichtlinien"-Abscheidung, was zu dichteren, reineren Filmen mit besserer Haftung führt.

Praktische Hauptvorteile

Die zugrunde liegende Physik führt direkt zu greifbaren, praktischen Vorteilen, die das Magnetron-Sputtern zu einem Industriestandard gemacht haben.

Drastisch höhere Abscheidungsraten

Der bedeutendste Vorteil ist die Geschwindigkeit. Aufgrund des intensiven und fokussierten Ionenbeschusses können die Abscheidungsraten zehn- bis hundertmal höher sein als in nicht-magnetischen Systemen, was den Fertigungsdurchsatz massiv erhöht.

Überragende Filmqualität

Die Fähigkeit, bei niedrigem Druck zu arbeiten, ist entscheidend für die Qualität. Sie minimiert die Wahrscheinlichkeit, dass Argongas in den wachsenden Film eingebaut wird, was zu einer höheren Filmreinheit und -dichte führt. Die höhere Energie der ankommenden Atome fördert auch eine bessere Haftung am Substrat.

Reduzierte Substratheizung

Da das dichte Plasma auf den Targetbereich beschränkt ist, ist das Substrat weniger direktem Plasmabeschuss und weniger Streuelektronen ausgesetzt. Dies reduziert die Wärmebelastung erheblich und ermöglicht es, wärmeempfindliche Materialien wie Kunststoffe ohne Beschädigung zu beschichten.

Unübertroffene Vielseitigkeit

Magnetron-Sputtern kann zur Abscheidung nahezu jedes Materials verwendet werden, einschließlich Metalle, Legierungen und Verbindungen. In Verbindung mit einer Hochfrequenz-(HF)-Stromversorgung kann es sogar elektrisch isolierende Materialien wie Keramiken und Oxide absputtern, was mit Standard-Gleichstrom-Sputtern unmöglich ist.

Verständnis der Kompromisse und Überlegungen

Obwohl leistungsstark, ist das Magnetron-Sputtern nicht ohne seine spezifischen Betriebsmerkmale und Einschränkungen.

Targeterosion und -nutzung

Das Magnetfeld, das das Plasma einschließt, ist nicht über die gesamte Targetfläche gleichmäßig. Dies führt dazu, dass das Sputtern in einem spezifischen "Rennbahn"-Muster konzentriert wird.

Diese ungleichmäßige Erosion bedeutet, dass Material in der Mitte und an den Rändern des Targets unterausgenutzt wird, was typischerweise zu einer Targetausnutzung von nur 30-40% führt, bevor es ersetzt werden muss.

DC- vs. RF-Magnetron-Sputtern

Die Art der verwendeten Stromversorgung ist ein entscheidender Unterschied.

- DC (Gleichstrom): Einfacher, billiger und bietet sehr hohe Raten, funktioniert aber nur für elektrisch leitfähige Targetmaterialien.

- RF (Hochfrequenz): Komplexer und teurer, aber notwendig für isolierende (dielektrische) Materialien. Es wechselt die Spannung schnell, um den Aufbau einer positiven Ladung auf der Targetoberfläche zu verhindern, die sonst den Sputterprozess stoppen würde.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl des richtigen Sputteransatzes hängt vollständig von Ihrem Material und dem gewünschten Ergebnis ab.

- Wenn Ihr Hauptaugenmerk auf Geschwindigkeit und Durchsatz für leitfähige Materialien liegt: DC-Magnetron-Sputtern ist der Industriestandard für seine unübertroffenen Abscheidungsraten.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung hochwertiger isolierender Filme (wie Keramiken oder Oxide) liegt: RF-Magnetron-Sputtern ist die wesentliche Wahl, um einen stabilen und effektiven Prozess zu erreichen.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung wärmeempfindlicher Substrate (wie Polymere) liegt: Die Fähigkeit des Magnetron-Sputterns, die Substratheizung zu reduzieren, macht es nicht-magnetischen oder Verdampfungstechniken weit überlegen.

- Wenn Ihr Hauptaugenmerk auf der Erzielung der höchstmöglichen Filmreinheit liegt: Der Niederdruckbetrieb jedes Magnetronsystems ist ein erheblicher Vorteil, da er die Gasinkorporation in den wachsenden Film minimiert.

Letztendlich verwandelt die Zugabe eines Magnetfelds das Sputtern von einer grundlegenden Abscheidungsmethode in ein hochgradig kontrollierbares, effizientes und vielseitiges Werkzeug für die moderne Technik.

Zusammenfassungstabelle:

| Schlüsselaspekt | Vorteil des magnetisch unterstützten Sputterns |

|---|---|

| Abscheidungsrate | 10- bis 100-mal schneller als nicht-magnetische Methoden |

| Filmreinheit | Höhere Reinheit und Dichte durch Niederdruckbetrieb |

| Substratheizung | Deutlich reduziert, ideal für wärmeempfindliche Materialien |

| Vielseitigkeit | Fähig zur Abscheidung von Metallen, Legierungen und isolierenden Keramiken |

| Prozesseffizienz | Dichte Plasmakonfinierung ermöglicht sauberere, effizientere Abscheidung |

Bereit, Ihren Dünnschichtbeschichtungsprozess zu verbessern?

KINTEK ist spezialisiert auf fortschrittliche Laborgeräte, einschließlich Magnetron-Sputtersysteme, die entwickelt wurden, um schnellere Abscheidungsgeschwindigkeiten, höhere Filmreinheit und reduzierte thermische Belastung empfindlicher Substrate zu liefern. Ob Sie mit leitfähigen Metallen oder isolierenden Keramiken arbeiten, unsere Lösungen sind auf die spezifischen Bedürfnisse Ihres Labors zugeschnitten.

Kontaktieren Sie uns noch heute, um zu erfahren, wie unsere Sputtertechnologie Ihre Forschungs- und Produktionsergebnisse optimieren kann.

Visuelle Anleitung

Ähnliche Produkte

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Labor-Autoklav Vertikaler Dampfsterilisator für Flüssigkristallanzeigen Automatischer Typ

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Anti-Cracking-Pressform für Laboranwendungen

Andere fragen auch

- Was ist RF-Plasma? Ein Leitfaden zur Niedertemperatur-Hochpräzisions-Materialbearbeitung

- Was ist das Substrat für den CVD-Prozess? Die Wahl der richtigen Grundlage für Ihren Dünnfilm

- Was ist der Unterschied zwischen chemischer Gasphasenabscheidung (CVD) und Atomlagenabscheidung (ALD)? Beherrschen Sie die Kontrolle auf atomarer Ebene

- Welche Umgebungsbedingungen bietet eine CVD-Reaktionskammer? Optimieren Sie die Beschichtungspräzision bei 1050 °C

- Welche Temperatur hat die CVD-Beschichtung? Finden Sie den richtigen CVD-Prozess für Ihr Material

- Was sind die Hauptnachteile der MOCVD-Technologie? Hohe Kosten, Sicherheitsrisiken und Verunreinigungsprobleme meistern

- Was sind chemische Abscheidungsprozesse? Ein Leitfaden zu CVD, CSD und Plattierung

- Was ist die Anode beim Sputtern? Der Schlüssel zu stabilem Plasma für die Dünnschichtabscheidung