Für Hochtemperaturöfen, die in oxidierenden Atmosphären betrieben werden, wird das beste Heizelement durch Ihre maximal erforderliche Temperatur bestimmt. Für Temperaturen bis zu 1800 °C (3270 °F) ist **Molybdändisilicid (MoSi₂)** aufgrund seiner überragenden Leistung und Lebensdauer der Industriestandard. Für Anwendungen im mittleren Bereich bis zu 1625 °C (2957 °F) ist Siliciumcarbid (SiC) eine robuste und gängige Wahl, während Eisen-Chrom-Aluminium (FeCrAl)-Legierungen die kostengünstigste Lösung für Temperaturen unter 1400 °C (2550 °F) sind.

Die Auswahl eines Heizelements bedeutet nicht, ein universell "bestes" Material zu finden. Es geht darum, die Fähigkeit eines Materials, eine stabile, schützende Oxidschicht zu bilden, an die spezifischen Temperatur-, Budget- und Betriebsanforderungen Ihres Ofens anzupassen.

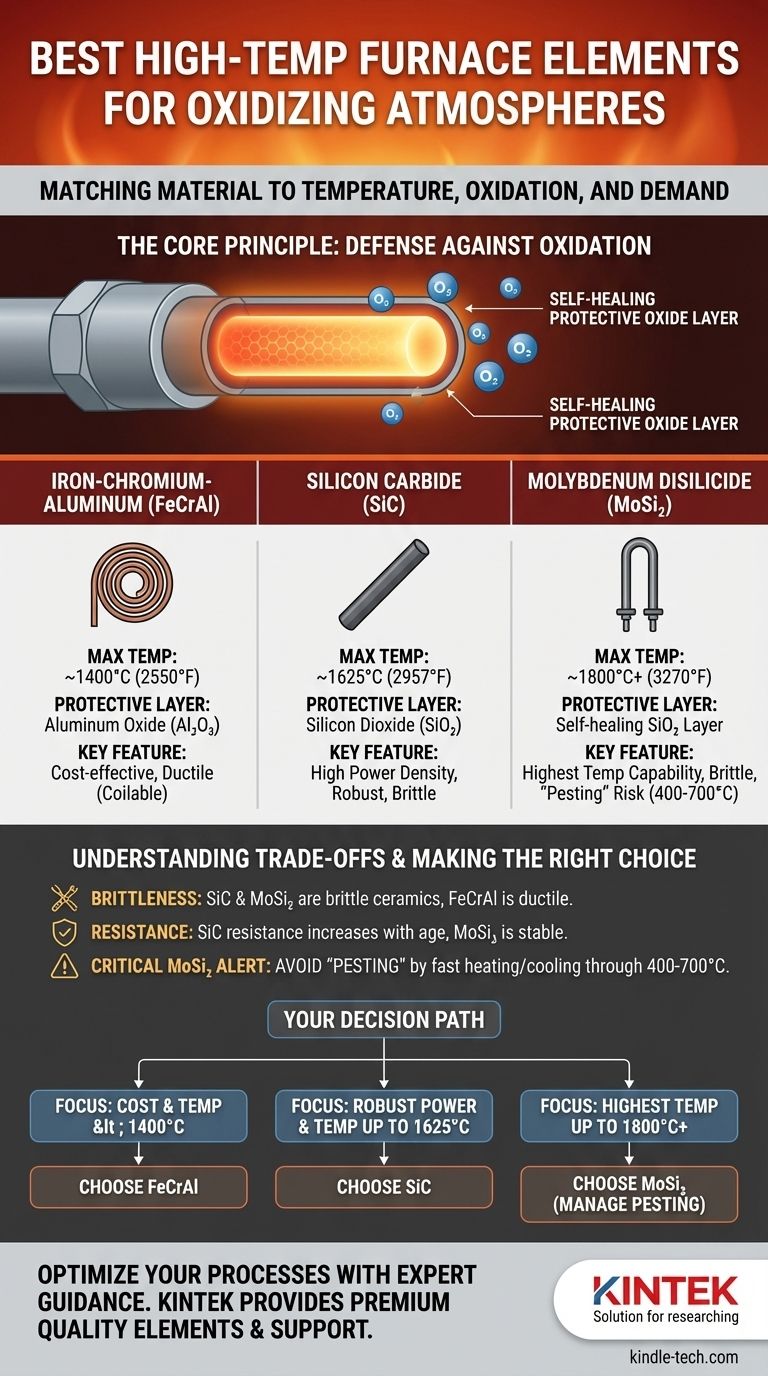

Das Kernprinzip: Ein selbstheilender Schutzschild

Um zu verstehen, warum bestimmte Materialien hervorragend sind, müssen Sie zunächst die primäre Herausforderung verstehen: Oxidation.

Warum Oxidation der Feind ist

Bei hohen Temperaturen ist eine oxidierende Atmosphäre (jede Umgebung mit freiem Sauerstoff, einschließlich Luft) extrem aggressiv. Die meisten Metalle verbinden sich schnell mit Sauerstoff und verbrennen im Wesentlichen, was zu einem katastrophalen Elementversagen führt.

Die Rolle der Oxidschicht

Die Lösung besteht nicht darin, ein Material zu finden, das gegenüber Sauerstoff inert ist, sondern eines, das Sauerstoff zu seinem Vorteil nutzt. Die besten Materialien reagieren mit Sauerstoff, um eine dünne, stabile und nicht reaktive schützende Oxidschicht auf ihrer Oberfläche zu bilden. Diese keramikartige "Haut" wirkt als gasdichte Barriere, verhindert eine weitere Oxidation des darunter liegenden Elementmaterials und ermöglicht einen Betrieb über Tausende von Stunden.

Vergleich der primären Materialkandidaten

Ihre Materialwahl ist ein direkter Kompromiss zwischen Betriebstemperatur und Kosten. Jedes Material basiert auf der Bildung einer anderen Schutzschicht.

Eisen-Chrom-Aluminium (FeCrAl / "Kanthal")

Dies ist das Arbeitspferd für Anwendungen mit niedrigeren Temperaturen, oft in Laboröfen und Brennöfen zu finden.

- Maximale Temperatur: Bis zu ~1400 °C (2550 °F)

- Schutzschicht: Aluminiumoxid (Al₂O₃)

- Hauptmerkmal: Diese Legierungen sind duktil und können leicht zu gewickelten Drähten geformt werden, was sie kostengünstig und einfach zu verarbeiten macht.

Siliciumcarbid (SiC)

SiC-Elemente sind in industriellen Prozessen wie der Glasherstellung und der Metallwärmebehandlung üblich. Sie sind typischerweise als starre Stäbe oder Rohre erhältlich.

- Maximale Temperatur: Bis zu ~1625 °C (2957 °F)

- Schutzschicht: Siliciumdioxid (SiO₂)

- Hauptmerkmal: Bietet hohe Leistungsdichte (kann sehr schnell sehr heiß werden) und ist bei Betriebstemperatur mechanisch robust.

Molybdändisilicid (MoSi₂)

Dies ist das führende Material für die anspruchsvollsten Hochtemperatur-Luftöfen, die in der Zahnmedizin, Keramik und fortgeschrittenen Materialforschung eingesetzt werden.

- Maximale Temperatur: Bis zu ~1800 °C (3270 °F), wobei einige Qualitäten dies überschreiten.

- Schutzschicht: Eine glasartige, selbstheilende Siliciumdioxidschicht (SiO₂).

- Hauptmerkmal: Unübertroffene Hochtemperaturfähigkeit in Luft. Im heißen Zustand kann die glasartige Oxidschicht sogar kleine Oberflächenrisse "heilen".

Verständnis der Kompromisse und Ausfallarten

Kein Material ist perfekt. Das Verständnis ihrer Einschränkungen ist entscheidend für einen zuverlässigen Betrieb.

Sprödigkeit vs. Duktilität

FeCrAl ist duktil und nachgiebig. SiC und MoSi₂ sind beide harte Keramiken und bei Raumtemperatur extrem spröde. Sie müssen während der Installation vorsichtig behandelt werden, um Bruch durch mechanische Erschütterungen zu vermeiden.

Widerstandsstabilität und Leistungsregelung

Der elektrische Widerstand von SiC-Elementen nimmt über ihre Lebensdauer zu, wenn das Material altert. Dies erfordert einen ausgefeilteren Leistungsregler (typischerweise einen SCR oder einen gestuften Transformator), der eine zunehmende Spannung liefern kann, um die Leistungsabgabe aufrechtzuerhalten. Im Gegensatz dazu hat MoSi₂ einen sehr stabilen Widerstand über seine Lebensdauer, was die Anforderungen an die Stromversorgung vereinfacht.

Das Risiko des MoSi₂-"Pestings"

MoSi₂ hat eine einzigartige und kritische Schwachstelle. Im Temperaturbereich von 400-700 °C (750-1300 °F) kann es zu einer katastrophalen Form der Niedertemperaturoxidation kommen, die als "Pesting" bezeichnet wird, bei der das Element schnell zu Pulver zerfällt. Um dies zu vermeiden, muss ein Ofen, der MoSi₂-Elemente verwendet, so programmiert werden, dass er diesen Temperaturbereich so schnell wie möglich durchläuft und abkühlt.

Kostenüberlegungen

Die Materialkosten korrelieren direkt mit ihrer Temperaturbeständigkeit. Die allgemeine Hierarchie von den günstigsten zu den teuersten ist: FeCrAl < SiC < MoSi₂. Die höheren Anfangskosten von MoSi₂ werden oft durch seine längere Lebensdauer und höhere Prozesstemperaturen gerechtfertigt.

Die richtige Wahl für Ihren Ofen treffen

Ihre Entscheidung sollte eine direkte Funktion Ihrer betrieblichen Anforderungen sein.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz für Temperaturen unter 1400 °C liegt: FeCrAl-Legierungen sind die klare und wirtschaftliche Wahl.

- Wenn Ihr Hauptaugenmerk auf robuster Leistung und hoher Leistungsdichte bis 1625 °C liegt: Siliciumcarbid (SiC)-Elemente bieten ein ausgezeichnetes Gleichgewicht zwischen Kosten und Leistungsfähigkeit.

- Wenn Ihr Hauptaugenmerk darauf liegt, die höchstmöglichen Temperaturen (bis zu 1800 °C+) mit langfristiger Stabilität zu erreichen: Molybdändisilicid (MoSi₂) ist die definitive Lösung, vorausgesetzt, Sie können seine Installation handhaben und die "Pesting"-Zone vermeiden.

Indem Sie verstehen, wie sich diese Materialien gegen Oxidation verteidigen, können Sie mit Zuversicht ein Element auswählen, das die Leistung und Langlebigkeit Ihres Hochtemperatursystems gewährleistet.

Zusammenfassungstabelle:

| Material | Max. Temperatur (°C) | Schützende Oxidschicht | Hauptmerkmal |

|---|---|---|---|

| Eisen-Chrom-Aluminium (FeCrAl) | Bis zu 1400 °C | Aluminiumoxid (Al₂O₃) | Kostengünstig, duktil |

| Siliciumcarbid (SiC) | Bis zu 1625 °C | Siliciumdioxid (SiO₂) | Hohe Leistungsdichte, robust |

| Molybdändisilicid (MoSi₂) | Bis zu 1800 °C+ | Selbstheilende SiO₂-Schicht | Höchste Temperaturbeständigkeit |

Optimieren Sie Ihre Hochtemperaturprozesse mit KINTEK

Die Wahl des richtigen Heizelements ist entscheidend für die Leistung, Effizienz und Langlebigkeit Ihres Laborofens. Ob Ihre Anwendung die Kosteneffizienz von FeCrAl, die robuste Leistung von SiC oder die extreme Temperaturbeständigkeit von MoSi₂ erfordert, KINTEK verfügt über das Fachwissen und die Ausrüstung, um Ihre Anforderungen zu erfüllen.

Warum KINTEK für Ihre Laborausrüstung wählen?

- Fachkundige Beratung: Unsere Spezialisten helfen Ihnen bei der Auswahl des perfekten Elementmaterials basierend auf Ihren spezifischen Temperaturanforderungen, Ihrem Budget und Ihren betrieblichen Anforderungen.

- Premium-Qualität: Wir liefern zuverlässige, leistungsstarke Heizelemente und Verbrauchsmaterialien, die auf Langlebigkeit und präzise Steuerung ausgelegt sind.

- Umfassender Support: Von der Auswahl über die Installation bis zur Wartung stellen wir sicher, dass Ihr Ofen mit Spitzenleistung arbeitet.

Bereit, die Fähigkeiten Ihres Labors zu verbessern? Kontaktieren Sie noch heute unsere Experten für eine persönliche Beratung und entdecken Sie, wie die Lösungen von KINTEK Ihre Forschung und Entwicklung vorantreiben können.

Visuelle Anleitung

Ähnliche Produkte

- Siliziummolydbid (MoSi2) Heizelemente für Elektroöfen

- Siliziumkarbid (SiC) Heizstäbe für Elektroöfen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1400℃ Muffelofen für Labor

- Labor-Muffelofen-Bodenhub-Muffelofen

Andere fragen auch

- Wie werden rohrförmige Heizelemente hergestellt? Ein Leitfaden für langlebige & effiziente Heizung

- Kann ein Heizelement überhitzen? Die kritischen Ursachen und Sicherheitsrisiken erklärt

- Was sind die technischen Vorteile der Verwendung von Graphitstäben? Steigern Sie die Präzision bei Hochtemperaturbetrieben von 1200 °C

- Was ist das beste elektrische Heizelement? Passen Sie das richtige Material an die Bedürfnisse Ihrer Anwendung an

- Was ist der Vorteil von Molybdän? Entdecken Sie überlegene Hochtemperaturleistung

- Wie werden Heizelemente hergestellt? Ein Leitfaden für Präzision, Sicherheit und Langlebigkeit

- Was wird als Heizelement in Hochtemperaturofenen verwendet? Wählen Sie das richtige Element für Ihren Prozess

- Was ist der genaueste Temperatursensor? Warum RTDs bei Präzision und Stabilität führend sind