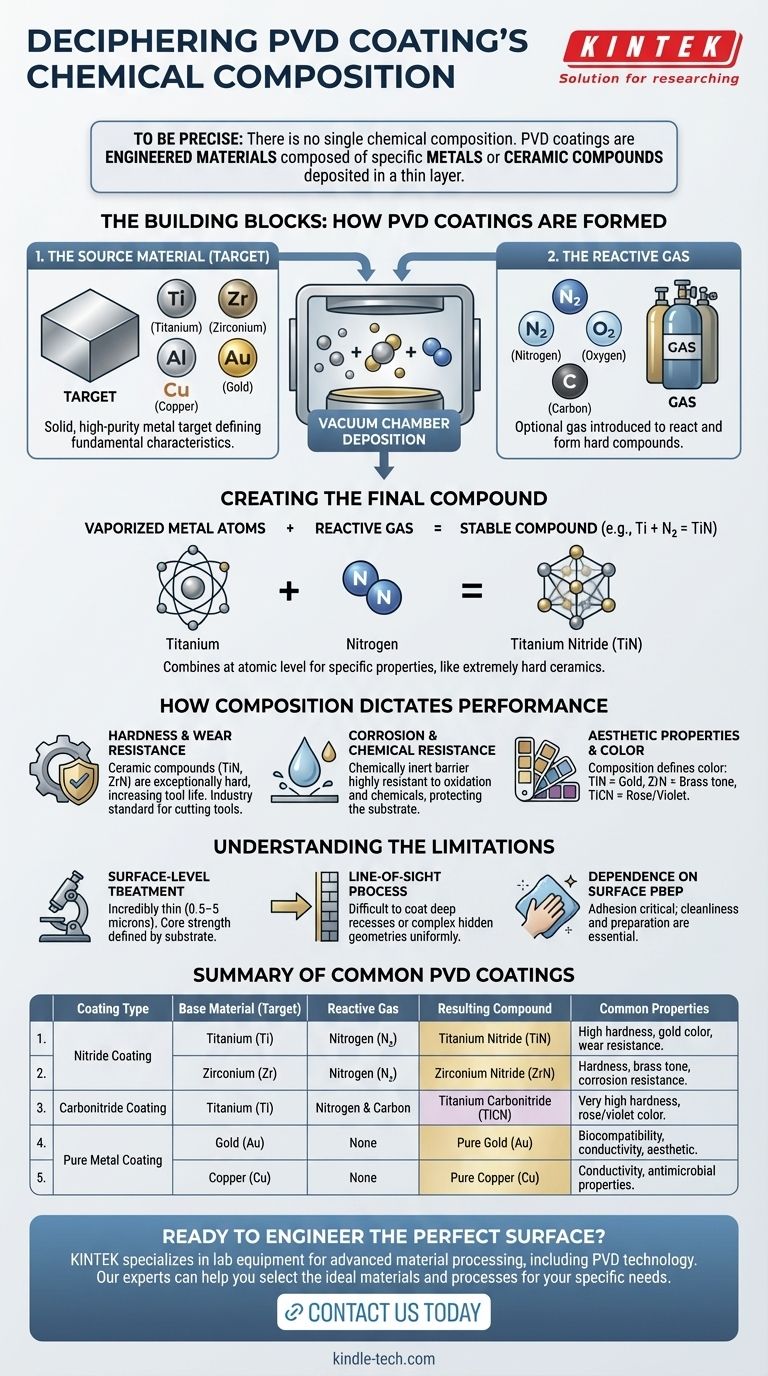

Genau genommen gibt es keine einzelne chemische Zusammensetzung für eine PVD-Beschichtung. Stattdessen bestehen PVD-Beschichtungen aus spezifischen Metallen oder keramischen Verbindungen, die in einer dünnen Schicht abgeschieden werden. Zu den gängigsten Basismaterialien gehören Titan, Zirkonium, Aluminium, Kupfer und Edelstahl, die oft mit reaktiven Gasen wie Stickstoff kombiniert werden, um hochbeständige Verbindungen wie Titannitrid (TiN) zu bilden.

Die entscheidende Erkenntnis ist, dass die chemische Zusammensetzung einer PVD-Beschichtung durch zwei Faktoren bestimmt wird: das feste Ausgangsmaterial (das „Target“), das in der Vakuumkammer verdampft wird, und das optionale reaktive Gas, das während des Prozesses zugeführt wird. Diese Kombination ermöglicht die Erzeugung von reinen Metallfilmen oder starken keramischen Verbindungen auf der Oberfläche eines Substrats.

Die Bausteine: Wie PVD-Beschichtungen entstehen

Die endgültige Zusammensetzung einer PVD-Beschichtung ist ein direktes Ergebnis der für den Abscheidungsprozess gewählten Materialien. Dieser Prozess kombiniert Elemente auf atomarer Ebene gezielt, um spezifische Eigenschaften zu erzielen.

Die metallische Basis (Das Target)

Der Prozess beginnt mit einem festen, hochreinen Ausgangsmaterial, das als Target bezeichnet wird. Dieses Target enthält das primäre Metall, das die Grundlage der Beschichtung bilden wird.

Gängige Targetmaterialien sind Titan (Ti), Zirkonium (Zr), Aluminium (Al), Kupfer (Cu) und sogar Edelmetalle wie Gold (Au). Die Wahl des Targetmaterials ist die erste und wichtigste Entscheidung bei der Definition der grundlegenden Eigenschaften der Beschichtung.

Das reaktive Element (Das Gas)

Um Beschichtungen mit überlegener Härte und Verschleißfestigkeit zu erzeugen, wird oft ein reaktives Gas in die Vakuumkammer eingeleitet. Dieses Gas reagiert mit den verdampften Metallatomen, bevor sie sich auf dem Substrat absetzen.

Das gebräuchlichste reaktive Gas ist Stickstoff (N₂), der Nitride bildet. Andere Gase können verwendet werden, um Oxide oder Carbide zu bilden, was zu einer breiten Palette möglicher keramischer Verbindungen führt.

Erzeugung der endgültigen Verbindung

Die Magie der PVD geschieht, wenn die verdampften Metallatome vom Target mit dem reaktiven Gas reagieren. Dies bildet eine neue, stabile Verbindung, die sich Molekül für Molekül auf der Oberfläche des Bauteils ablagert.

Zum Beispiel erzeugt ein Titanget, das in Gegenwart von Stickstoffgas verdampft wird, keine Titanbeschichtung; es erzeugt eine extrem harte keramische Beschichtung aus Titannitrid (TiN).

Wie die Zusammensetzung die Leistung bestimmt

Die spezifische chemische Zusammensetzung der Beschichtung bestimmt direkt ihre funktionellen und ästhetischen Eigenschaften. Das Verständnis dieses Zusammenhangs ist entscheidend für die Auswahl der richtigen Oberfläche für eine Anwendung.

Härte und Verschleißfestigkeit

Keramische Verbindungen wie Nitride und Carbide sind außergewöhnlich hart und langlebig. Aus diesem Grund sind Beschichtungen wie Titannitrid (TiN) Industriestandards für Schneidwerkzeuge und hochbeanspruchte Bauteile, da sie deren Lebensdauer dramatisch erhöhen.

Korrosions- und Chemikalienbeständigkeit

PVD-Beschichtungen bilden eine chemisch inerte Barriere auf der Oberfläche des Substrats. Diese molekular gebundene Schicht ist hochbeständig gegen Oxidation, Korrosion und den Angriff der meisten Chemikalien und schützt das darunterliegende Material.

Ästhetische Eigenschaften und Farbe

Die endgültige Zusammensetzung bestimmt auch die Farbe und das Finish der Beschichtung. Titannitrid (TiN) erzeugt eine charakteristische goldene Farbe, während andere Verbindungen wie Zirkoniumnitrid (ZrN) einen Messington erzeugen können und Titancarbonitrid (TiCN) von Rosa bis Violett reichen kann.

Verständnis der Einschränkungen

Obwohl PVD leistungsstark ist, handelt es sich um eine Oberflächenbehandlung mit spezifischen Anforderungen und Einschränkungen. Das Erkennen dieser Kompromisse ist für eine erfolgreiche Implementierung unerlässlich.

Es ist eine Oberflächenbehandlung

PVD-Beschichtungen sind unglaublich dünn und reichen typischerweise von 0,5 bis 5 Mikrometer. Obwohl die Beschichtung extrem hart ist, werden die Kernfestigkeit und die Eigenschaften des Teils immer noch durch das darunterliegende Substratmaterial bestimmt.

Ein Sichtlinienprozess

Der PVD-Prozess scheidet Material in einer Sichtlinie von der Quelle ab. Dies bedeutet, dass tiefe Aussparungen, interne Kanäle oder komplexe verborgene Geometrien ohne spezielle Vorrichtungen und Teilerotation sehr schwierig gleichmäßig zu beschichten sind.

Abhängigkeit von der Oberflächenvorbereitung

Die Qualität und Haftung einer PVD-Beschichtung hängt entscheidend von der Sauberkeit und Vorbereitung des Substrats ab. Jede Oberflächenverunreinigung, von Ölen bis zu mikroskopisch kleinem Staub, beeinträchtigt das Endergebnis.

Die Beschichtung an Ihr Ziel anpassen

Ihre Wahl der PVD-Zusammensetzung sollte ausschließlich vom Hauptziel für Ihr Bauteil bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf maximaler Härte und Werkzeuglebensdauer liegt: Sie sollten eine keramikbasierte Beschichtung wie Titannitrid (TiN) oder ein ähnliches Nitrid oder Carbonitrid wählen.

- Wenn Ihr Hauptaugenmerk auf Korrosionsbeständigkeit oder einer bestimmten Farbe liegt: Ihre Wahl basiert auf einer stabilen Verbindung, die für ihre Inertheit und Ästhetik bekannt ist, wie z. B. solche auf Zirkonium- oder Chrombasis.

- Wenn Ihr Hauptaugenmerk auf Biokompatibilität oder Leitfähigkeit liegt: Sie sollten eine reine Metallbeschichtung wie reines Titan oder Gold wählen, die häufig in der Medizin und der Luft- und Raumfahrtelektronik verwendet werden.

Letztendlich ist das Verständnis, dass PVD-Beschichtungen technische Materialien und nicht nur einfache Metallschichten sind, der Schlüssel zur Erschließung ihres vollen Potenzials.

Übersichtstabelle:

| Beschichtungstyp | Basismaterial (Target) | Reaktives Gas | Resultierende Verbindung | Gängige Eigenschaften |

|---|---|---|---|---|

| Nitridbeschichtung | Titan (Ti) | Stickstoff (N₂) | Titannitrid (TiN) | Hohe Härte, goldene Farbe, Verschleißfestigkeit |

| Nitridbeschichtung | Zirkonium (Zr) | Stickstoff (N₂) | Zirkoniumnitrid (ZrN) | Härte, Messington, Korrosionsbeständigkeit |

| Carbonitridbeschichtung | Titan (Ti) | Stickstoff & Kohlenstoff | Titancarbonitrid (TiCN) | Sehr hohe Härte, rosa/violette Farbe |

| Reine Metallbeschichtung | Gold (Au) | Keine | Reines Gold (Au) | Biokompatibilität, Leitfähigkeit, Ästhetik |

| Reine Metallbeschichtung | Kupfer (Cu) | Keine | Reines Kupfer (Cu) | Leitfähigkeit, antimikrobielle Eigenschaften |

Bereit, die perfekte Oberfläche für Ihre Komponenten zu entwickeln? Die richtige PVD-Beschichtungszusammensetzung ist entscheidend für die Erzielung von Härte, Korrosionsbeständigkeit, Biokompatibilität oder einer spezifischen Ästhetik. KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien für die fortschrittliche Materialverarbeitung, einschließlich der PVD-Technologie. Unsere Experten können Ihnen bei der Auswahl der idealen Materialien und Prozesse helfen, um Ihre spezifischen Labor- oder Produktionsanforderungen zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Leistung und Haltbarkeit Ihres Projekts verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- Molybdän Wolfram Tantal Spezialform Verdampferschiffchen

Andere fragen auch

- Was sind die Vorteile von PECVD? Erzielen Sie eine überlegene Dünnschichtabscheidung bei niedrigen Temperaturen

- Was ist das Prinzip der Plasma-unterstützten chemischen Gasphasenabscheidung? Erreichen der Niedertemperatur-Dünnschichtabscheidung

- Warum ist PECVD umweltfreundlich? Die umweltfreundlichen Vorteile der plasmagestützten Abscheidung verstehen

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Was sind die Vorteile von PECVD? Ermöglicht Abscheidung von qualitativ hochwertigen Dünnschichten bei niedrigen Temperaturen