Die primäre chemische Methode zur Synthese von Kohlenstoffnanoröhren im kommerziellen Maßstab ist die chemische Gasphasenabscheidung (CVD). Während ältere Methoden wie Laserablation und Lichtbogenentladung existieren, hat sich CVD als dominierendes industrielles Verfahren etabliert, da es eine größere Kontrolle über den Wachstumsprozess ermöglicht, was zu hochwertigeren Materialien mit gewünschten Eigenschaften führt.

Die Herausforderung bei der Herstellung von Kohlenstoffnanoröhren besteht nicht nur darin, sie herzustellen, sondern sie in gleichbleibender Qualität und Struktur in großem Maßstab zu produzieren. Die chemische Gasphasenabscheidung (CVD) ist die effektivste Lösung, da sie das Nanoröhrenwachstum als eine kontrollierbare chemische Reaktion behandelt, die von präzisen Eingaben wie Temperatur, Gasfluss und Katalysatorwahl gesteuert wird.

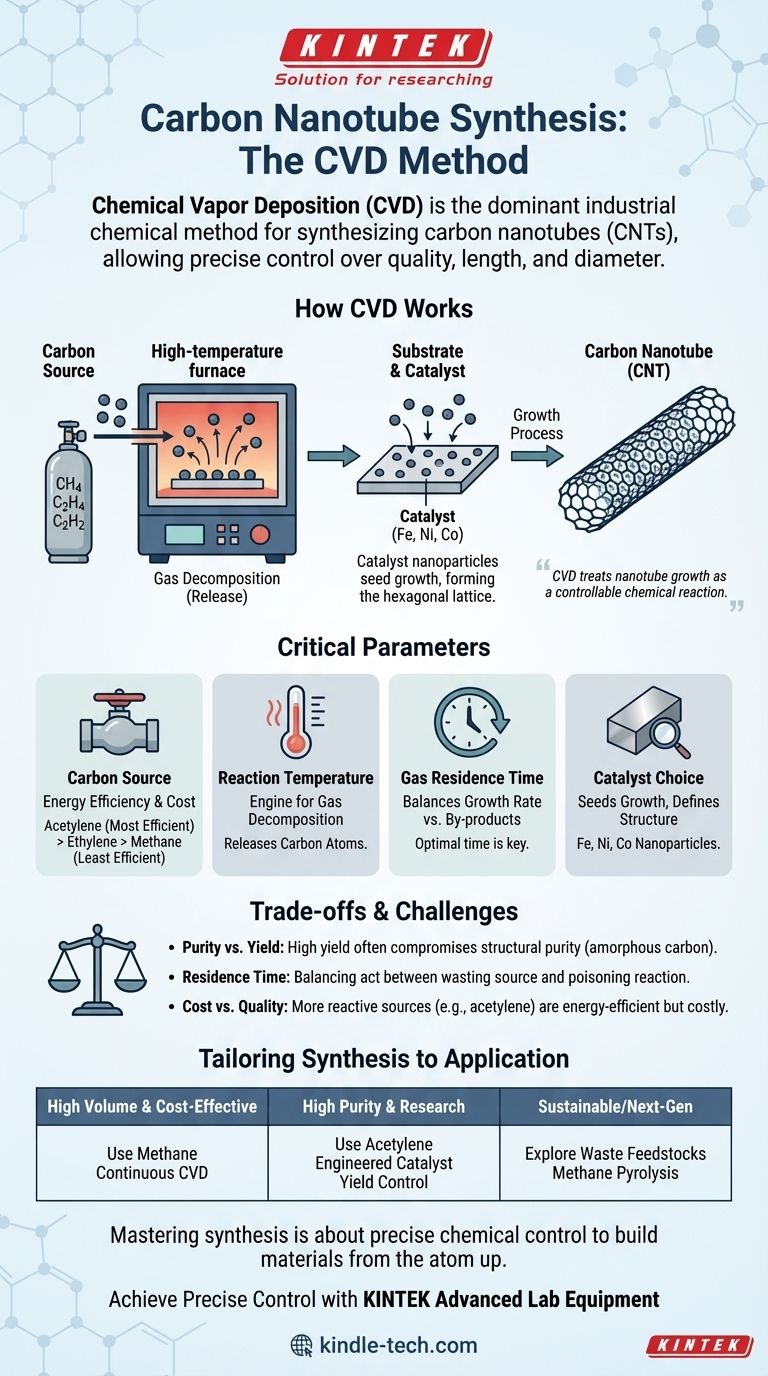

Wie die chemische Gasphasenabscheidung (CVD) funktioniert

CVD ist ein Prozess, bei dem ein Substrat einem oder mehreren flüchtigen chemischen Vorläufern ausgesetzt wird, die auf der Oberfläche des Substrats reagieren oder sich zersetzen, um die gewünschte Abscheidung zu erzeugen. Für Kohlenstoffnanoröhren ist dieser Prozess speziell auf Kohlenstoff zugeschnitten.

Das Kernprinzip

Die Synthese findet in einem Hochtemperaturofen statt. Ein kohlenstoffhaltiges Gas, bekannt als Kohlenstoffquelle oder Vorläufer, wird durch den Ofen geleitet.

Bei hoher Temperatur zersetzt sich das Gas und setzt Kohlenstoffatome frei. Diese Atome diffundieren dann zu einem Substrat, das mit einem metallischen Katalysator beschichtet ist.

Die Rolle des Katalysators

Der Katalysator, typischerweise ein Nanopartikel eines Übergangsmetalls wie Eisen, Nickel oder Kobalt, ist der Keim für das Nanoröhrenwachstum. Die Kohlenstoffatome landen auf dem Katalysatorpartikel und ordnen sich zur hexagonalen Gitterstruktur einer Kohlenstoffnanoröhre an, die dann vom Katalysator nach außen wächst.

Warum CVD der Standard ist

CVD ist aus einem klaren Grund die am häufigsten angewandte Technik zur Synthese von Nanomaterialien. Sie bietet einen effektiven Weg zur Herstellung hochwertiger Materialien, indem sie eine präzise Kontrolle über die Eigenschaften des Endprodukts ermöglicht.

Die kritischen Parameter, die den Erfolg definieren

Die Qualität, Länge und der Durchmesser der Kohlenstoffnanoröhren sind kein Zufall. Sie sind das direkte Ergebnis einer sorgfältigen Steuerung mehrerer wichtiger Betriebsparameter während des CVD-Prozesses.

Wahl der Kohlenstoffquelle

Das als Kohlenstoff-Einsatzstoff verwendete Gas beeinflusst den für den Prozess benötigten Energieaufwand erheblich.

Gängige Quellen wie Methan und Ethylen müssen zunächst thermisch zersetzt werden, um die direkten Kohlenstoffvorläufer für das Wachstum zu bilden. Im Gegensatz dazu kann Acetylen als direkter Vorläufer ohne diesen zusätzlichen Energieeintrag wirken.

Das bedeutet, dass Acetylen energieeffizienter für die CNT-Synthese ist, gefolgt von Ethylen und dann Methan, das die meiste Energie für die thermische Umwandlung benötigt.

Reaktionstemperatur

Die Temperatur ist der Motor des CVD-Prozesses. Sie liefert die notwendige Energie, um die chemischen Bindungen im Kohlenstoffquellgas aufzubrechen und die für die Nanoröhrenbildung benötigten Kohlenstoffatome freizusetzen. Der spezifische Temperaturbereich hängt stark vom verwendeten Katalysator und der Kohlenstoffquelle ab.

Gasverweilzeit

Die Verweilzeit ist die Dauer, die das Kohlenstoffquellgas in der Hochtemperatur-Reaktionszone verbringt. Dieser Parameter ist ein heikler Balanceakt.

Eine optimale Verweilzeit gewährleistet eine hohe Wachstumsrate. Bei zu kurzer Zeit strömt das Gas durch, ohne sich vollständig zu zersetzen, was Material verschwendet. Bei zu langer Zeit können sich Nebenprodukte ansammeln, die die Zufuhr frischer Kohlenstoffquelle zum Katalysator begrenzen und das Wachstum behindern.

Verständnis der Kompromisse und Herausforderungen

Obwohl leistungsfähig, ist die CVD-Methode nicht ohne ihre Komplexität. Um eine hohe Qualität zu erzielen, müssen mehrere wichtige Kompromisse bewältigt werden.

Reinheit vs. Ausbeute

Eine der größten Herausforderungen besteht darin, eine hohe Ausbeute an Nanoröhren zu erzielen, ohne gleichzeitig unerwünschte Nebenprodukte wie amorphen Kohlenstoff zu erzeugen. Die Optimierung der Bedingungen für eine hohe Ausbeute kann manchmal die strukturelle Reinheit des Endprodukts beeinträchtigen.

Der Balanceakt der Verweilzeit

Wie bereits erwähnt, ist die Steuerung der Verweilzeit entscheidend. Ein Ingenieur muss den präzisen Sweet Spot für ein gegebenes System finden. Eine unzureichende Zeit verschwendet die Kohlenstoffquelle, während eine übermäßige Zeit die Reaktionsumgebung mit Nebenprodukten vergiftet und die Katalysatoreffizienz einschränkt.

Kosten vs. Qualität

Die Wahl der Kohlenstoffquelle beeinflusst direkt sowohl Kosten als auch Qualität. Während reaktivere Gase wie Acetylen energieeffizienter sind, können sie auch teurer sein. Methan ist oft billiger, erfordert aber höhere Temperaturen und mehr Energie, um das gleiche Ergebnis zu erzielen.

Die richtige Wahl für Ihr Ziel treffen

Der ideale Ansatz zur Synthese von Kohlenstoffnanoröhren hängt vollständig von der beabsichtigten Anwendung ab. Das Verständnis der Parameter des CVD-Prozesses ermöglicht es Ihnen, die Ausgabe an spezifische Bedürfnisse anzupassen.

- Wenn Ihr Hauptaugenmerk auf einer großvolumigen, kostengünstigen Produktion liegt: Die Verwendung eines kostengünstigeren Vorläufers wie Methan in einem gut optimierten, kontinuierlichen CVD-System ist der Standardansatz in der Industrie.

- Wenn Ihr Hauptaugenmerk auf hochreinen, strukturell perfekten Nanoröhren für die Forschung liegt: Sie würden eine hochreaktive Quelle wie Acetylen mit einem präzise entwickelten Katalysator verwenden und sich auf die Kontrolle der Ausbeute konzentrieren.

- Wenn Ihr Hauptaugenmerk auf nachhaltiger oder der nächsten Generation der Synthese liegt: Sie würden aufkommende Methoden erforschen, wie die Verwendung von Abfallrohstoffen oder die Pyrolyse von Methan.

Letztendlich geht es bei der Beherrschung der Kohlenstoffnanoröhren-Synthese um präzise chemische Kontrolle, um Materialien atomar aufzubauen.

Zusammenfassungstabelle:

| Parameter | Auswirkungen auf die CNT-Synthese |

|---|---|

| Kohlenstoffquelle | Bestimmt Energieeffizienz & Kosten (Acetylen > Ethylen > Methan) |

| Reaktionstemperatur | Steuert die Energie für die Gaszersetzung und Kohlenstofffreisetzung |

| Gasverweilzeit | Gleicht Wachstumsrate vs. Nebenproduktbildung aus |

| Katalysatorwahl | Initiiert das Nanoröhrenwachstum und definiert die Struktur (Fe, Ni, Co) |

Bereit, präzise Kontrolle über Ihre Kohlenstoffnanoröhren-Synthese zu erlangen? KINTEK ist spezialisiert auf die Bereitstellung fortschrittlicher Laborgeräte und Verbrauchsmaterialien, einschließlich CVD-Systemen, die für die Nanomaterialforschung und -produktion maßgeschneidert sind. Ob Ihr Ziel die großvolumige Fertigung oder die hochreine Forschung ist, unser Fachwissen kann Ihnen helfen, jeden Parameter für überragende Ergebnisse zu optimieren. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die spezifischen Bedürfnisse Ihres Labors in der Nanotechnologie und der Entwicklung fortschrittlicher Materialien unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Mehrzonen-CVD-Röhrenofenmaschine für chemische Gasphasenabscheidung

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

Andere fragen auch

- Was ist der Unterschied zwischen PECVD und CVD? Entdecken Sie die richtige Dünnschichtabscheidungsmethode

- Welche Farbe haben CVD-Diamanten? Einblicke in den Prozess von Braun-Stich bis farbloser Schönheit

- Was ist der Prozess der Vakuumbeschichtung? Beherrschung der CVD- und PVD-Dünnschichtbeschichtung

- Was ist die Gasphasenabscheidungstechnik? Ein Leitfaden zu PVD- & CVD-Dünnschichtbeschichtungsverfahren

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung