Im Wesentlichen ist die chemische Gasphasenabscheidung (CVD) ein Herstellungsverfahren, das eine hochreine, feste Dünnschicht auf einer Oberfläche mithilfe einer chemischen Reaktion aus einem Dampf oder Gas aufbaut. Im Gegensatz zu physikalischen Methoden, die lediglich Material übertragen, erzeugt CVD den Film durch eine grundlegende chemische Umwandlung von Prekursor-Gasen direkt auf einem Substrat und bietet eine außergewöhnliche Kontrolle über die Materialeigenschaften.

Das Kernprinzip von CVD besteht nicht darin, vorhandenes festes Material zu bewegen, sondern neues festes Material direkt auf einer Oberfläche durch kontrollierte chemische Reaktionen zu erzeugen. Diese Unterscheidung macht es zu einer Eckpfeilertechnologie für fortschrittliche Elektronik und Materialwissenschaft.

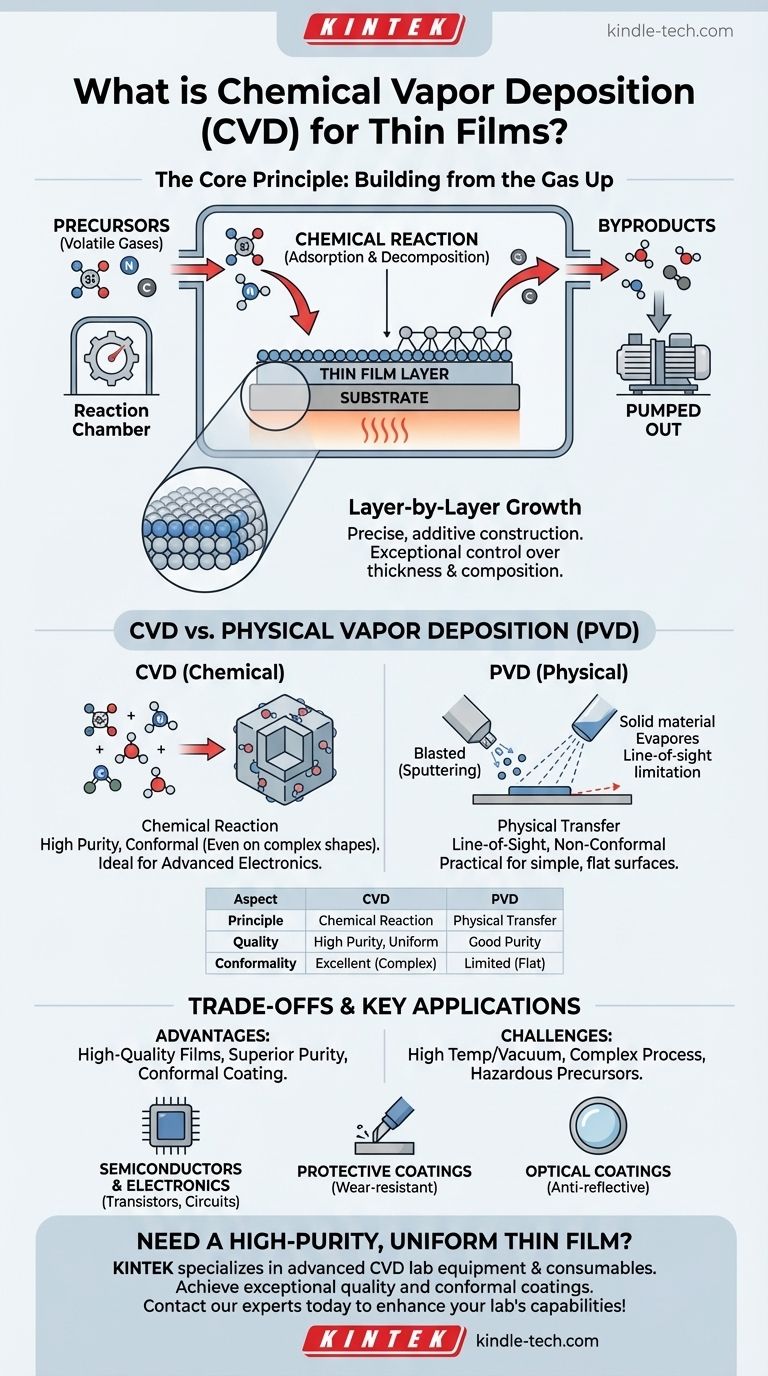

Das Kernprinzip von CVD: Aufbau aus dem Gas heraus

Die chemische Gasphasenabscheidung lässt sich am besten als präziser, additiver Konstruktionsprozess auf mikroskopischer Ebene verstehen. Die gesamte Methode basiert auf einer kontrollierten Abfolge von Ereignissen in einer Reaktionskammer.

Einführung der Prekursoren

Der Prozess beginnt mit einem oder mehreren flüchtigen Gasen, die als Prekursoren bekannt sind. Diese Gase enthalten die spezifischen Atome (wie Silizium, Stickstoff oder Kohlenstoff), die für die endgültige Dünnschicht erforderlich sind. Diese Prekursoren werden sorgfältig in eine Abscheidungskammer injiziert.

Die Reaktion auf dem Substrat

Im Inneren der Kammer wird das Zielobjekt, bekannt als Substrat, erhitzt. Wenn die Prekursor-Gase über diese heiße Oberfläche strömen, zersetzen sie sich und unterliegen einer chemischen Reaktion. Dies ist der kritische Schritt der Adsorption, bei dem Moleküle aus dem Gas an der Oberfläche des Substrats haften bleiben.

Schicht-für-Schicht-Wachstum

Die chemische Reaktion auf der Oberfläche erzeugt das gewünschte feste Material, das sich auf dem Substrat ablagert und eine neue, dünne Schicht bildet. Unerwünschte gasförmige Nebenprodukte der Reaktion werden einfach aus der Kammer gepumpt. Dieser Prozess wird wiederholt, um den Film Schicht für Schicht aufzubauen, was eine extrem präzise Kontrolle über seine Dicke und Zusammensetzung ermöglicht.

Wie sich CVD von der physikalischen Abscheidung unterscheidet

Der häufigste Verwirrungspunkt ist der Unterschied zwischen chemischen und physikalischen Abscheidungsmethoden. Die Unterscheidung ist grundlegend, um zu verstehen, warum CVD für bestimmte Anwendungen gewählt wird.

Chemische Reaktion vs. physikalische Übertragung

Das definierende Merkmal von CVD ist die chemische Reaktion, die den Film bildet. Im Gegensatz dazu beinhalten physikalische Gasphasenabscheidungsverfahren (PVD) die physikalische Übertragung von Atomen von einer festen Quelle auf das Substrat ohne chemische Veränderung.

Beispiel: Sputtern und Verdampfen (PVD)

Gängige PVD-Methoden umfassen Sputtern und Verdampfen. Sputtern ist wie mikroskopisches Sandstrahlen, bei dem Ionen verwendet werden, um Atome von einem festen Target abzulösen, die dann das Substrat beschichten. Verdampfen beinhaltet das Erhitzen eines Materials, bis es zu einem Gas wird, das dann auf dem kühleren Substrat kondensiert. Beides sind Sichtlinien-Verfahren, physikalische Übertragungsprozesse.

Die Konsequenz: Filmqualität und Reinheit

Da CVD den Film durch eine chemische Reaktion aufbaut, kann es Materialien von außergewöhnlich hoher Reinheit und Gleichmäßigkeit erzeugen. Es zeichnet sich auch durch die Erzeugung konformer Beschichtungen aus, was bedeutet, dass es komplexe, nicht-ebene Oberflächen gleichmäßig beschichten kann, was eine erhebliche Herausforderung für Sichtlinien-PVD-Methoden darstellt.

Die Kompromisse verstehen

Keine einzelne Technik ist für jede Situation perfekt. Die Wahl von CVD beinhaltet das Abwägen seiner мощen Vorteile gegen seine betrieblichen Anforderungen.

Der Vorteil: Hochwertige Filme

CVD ist die bevorzugte Methode, wenn die Qualität des Endfilms von größter Bedeutung ist. Es liefert überragende Reinheit, ausgezeichnete strukturelle Integrität und die unübertroffene Fähigkeit, komplizierte dreidimensionale Strukturen gleichmäßig zu beschichten, was in der modernen Mikroelektronik unerlässlich ist.

Der Nachteil: Komplexität und Bedingungen

Die Hauptnachteile von CVD sind seine Prozessbedingungen. Es erfordert oft hohe Temperaturen und Vakuumumgebungen, was die Kosten und die Komplexität der Ausrüstung erhöht. Darüber hinaus können die Prekursor-Chemikalien teuer, toxisch oder gefährlich sein und erfordern strenge Sicherheitsprotokolle.

Warum dieser Prozess wichtig ist: Schlüsselanwendungen

Die einzigartigen Eigenschaften von durch CVD hergestellten Filmen machen es zu einer unverzichtbaren Technologie in zahlreichen High-Tech-Industrien.

In Halbleitern und Elektronik

CVD ist grundlegend für die Herstellung der Computerchips in jedem modernen Gerät. Es wird verwendet, um die dünnen Schichten aus Silizium, Siliziumdioxid (Isolator) und anderen Materialien abzuscheiden, die Transistoren und Schaltkreise bilden.

Für Schutz- und optische Beschichtungen

Die dichten, gleichmäßigen Schichten, die durch CVD erzeugt werden, sind ideal für die Herstellung harter, verschleißfester Beschichtungen auf Schneidwerkzeugen und Industrieanlagen. Es wird auch verwendet, um entspiegelnde optische Beschichtungen auf Linsen und thermische Barriereschichten in der Luft- und Raumfahrtindustrie zu erzeugen.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl einer Abscheidungsmethode hängt vollständig von den Anforderungen des Endprodukts ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Reinheit und der Beschichtung einer komplexen Form liegt: CVD ist fast immer die überlegene Wahl, da sein auf chemischen Reaktionen basierender Ansatz eine gleichmäßige, konforme Abdeckung gewährleistet.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen Beschichtung einer einfachen, flachen Oberfläche liegt: Eine physikalische Gasphasenabscheidungsmethode (PVD) wie das Sputtern kann eine praktischere und schnellere Alternative sein.

Letztendlich ist die chemische Gasphasenabscheidung der grundlegende Prozess zur Herstellung der hochleistungsfähigen, atomar präzisen Materialien, die die moderne Technologie antreiben.

Zusammenfassungstabelle:

| Aspekt | CVD (Chemische Gasphasenabscheidung) | PVD (Physikalische Gasphasenabscheidung) |

|---|---|---|

| Kernprinzip | Chemische Reaktion aus Gasprekursoren | Physikalische Materialübertragung (z.B. Sputtern) |

| Filmqualität | Hohe Reinheit, ausgezeichnete Gleichmäßigkeit | Gute Reinheit, kann durch Sichtlinie begrenzt sein |

| Beschichtungskonformität | Ausgezeichnet für komplexe, 3D-Oberflächen | Begrenzt für nicht-ebene, komplizierte Formen |

| Typische Anwendungen | Halbleiter, verschleißfeste Beschichtungen | Einfache Flachflächenbeschichtungen, Metallisierung |

Benötigen Sie eine hochreine, gleichmäßige Dünnschicht für Ihre komplexen Komponenten?

KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien für präzise chemische Gasphasenabscheidungsprozesse. Unsere Lösungen helfen Ihnen, eine außergewöhnliche Filmqualität, konforme Beschichtungen auf komplizierten Formen und zuverlässige Leistung für Ihre Halbleiter-, Optik- oder Schutzbeschichtungsanwendungen zu erzielen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unser CVD-Know-how die Fähigkeiten Ihres Labors verbessern und Ihre Forschung vorantreiben kann.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

Andere fragen auch

- Was ist der Unterschied zwischen PECVD und APCVD? Wählen Sie die richtige CVD-Methode für Ihre Anwendung

- Kann plasmaverstärkte CVD Metalle abscheiden? Warum PECVD selten zur Metallabscheidung verwendet wird

- Welche Arten von Dünnschichten gibt es? Ein Leitfaden zu Funktion, Material und Abscheidungsmethoden

- Warum benötigt ein PECVD-Vakuumsystem sowohl eine Drehschieber- als auch eine Turbopumpe? Gewährleistung von Hochreinen Beschichtungen

- Wie verbessern PECVD-Systeme DLC-Beschichtungen auf Implantaten? Überlegene Haltbarkeit und Biokompatibilität erklärt