Im Kern ist die chemische Gasphasenabscheidung (CVD) für Graphen ein Syntheseprozess, der eine einatomige Kohlenstoffschicht auf einer Katalysatoroberfläche aufbaut. Dabei wird ein kohlenstoffhaltiges Gas, wie Methan, in einen Hochtemperaturofen geleitet, der ein Metallsubstrat, typischerweise Kupfer oder Nickel, enthält. Die Hitze zersetzt das Gas und setzt Kohlenstoffatome frei, die sich dann auf der Metalloberfläche zu dem charakteristischen hexagonalen Gitter von Graphen zusammenfügen.

Das zentrale Prinzip der CVD ist die Verwendung einer katalytischen Metalloberfläche, um die Selbstorganisation von Kohlenstoffatomen aus einem Vorläufergas zu orchestrieren. Diese Methode ist die führende Strategie zur Herstellung hochwertiger, großflächiger Graphenschichten, die für industrielle und elektronische Anwendungen geeignet sind.

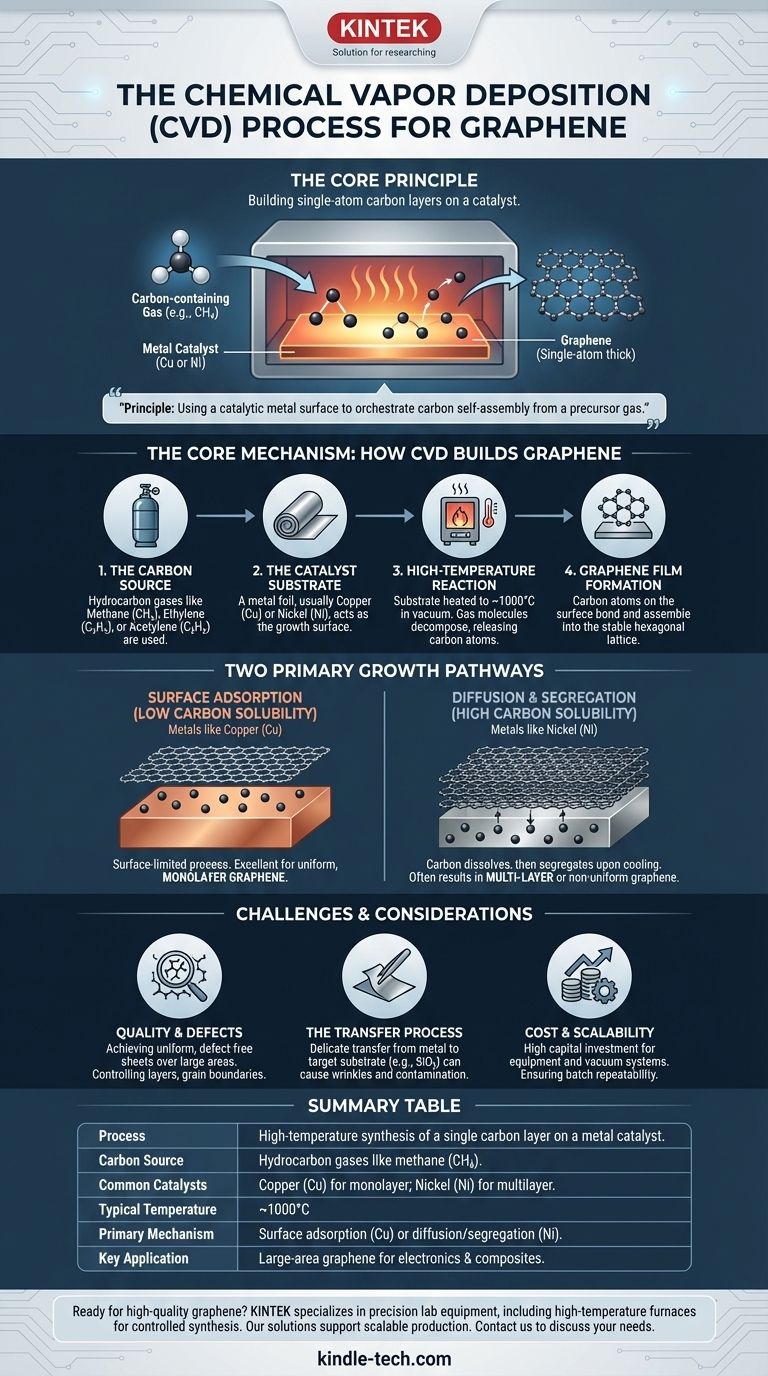

Der Kernmechanismus: Wie CVD Graphen aufbaut

Der CVD-Prozess kann als eine Abfolge kontrollierter Schritte verstanden werden, die auf atomarer Ebene in einem speziellen Ofen ablaufen.

Die Kohlenstoffquelle

Der Prozess beginnt mit einem Kohlenstoffvorläufer. Obwohl Feststoffe und Flüssigkeiten verwendet werden können, handelt es sich dabei am häufigsten um ein Kohlenwasserstoffgas.

Gase wie Methan (CH₄), Ethylen (C₂H₄) oder Acetylen (C₂H₂) sind Standardoptionen, da sie präzise gesteuert werden können und sich bei hohen Temperaturen sauber zersetzen.

Das Katalysatorsubstrat

Eine Metallfolie, meist Kupfer (Cu) oder Nickel (Ni), dient als Wachstumssubstrat oder Katalysator. Dieses Substrat ist nicht nur eine passive Oberfläche; seine chemischen Eigenschaften bestimmen den gesamten Wachstumsmechanismus.

Die Hochtemperaturreaktion

Das Metallsubstrat wird in einer Vakuumkammer auf etwa 1000 °C erhitzt. Anschließend wird das Kohlenwasserstoffgas in die Kammer geleitet.

Bei dieser extremen Temperatur zerfallen die Gasmoleküle und setzen einzelne Kohlenstoffatome auf der heißen Metalloberfläche frei.

Graphenfilm-Bildung

Diese freien Kohlenstoffatome sind auf der Metalloberfläche hochmobil. Sie bewegen sich und verbinden sich miteinander, wobei sie sich auf natürliche Weise zu der stabilen, energiearmen hexagonalen Gitterstruktur zusammenfügen, die Graphen definiert.

Zwei primäre Wachstumspfade

Die Wahl des Metallsubstrats ist entscheidend, da sie genau bestimmt, wie sich der Graphenfilm bildet. Es gibt zwei unterschiedliche Mechanismen, die auf der Fähigkeit des Metalls basieren, Kohlenstoff zu lösen.

Oberflächenadsorption (geringe Kohlenstofflöslichkeit)

Metalle wie Kupfer haben eine sehr geringe Kohlenstofflöslichkeit. Das bedeutet, dass Kohlenstoffatome sich nicht leicht in das Innere des Metalls lösen können.

Das Wachstum ist daher ein oberflächenbegrenzter Prozess. Kohlenstoffatome landen auf der Kupferoberfläche und bleiben dort, wodurch ein Film entsteht. Sobald eine vollständige Einzelschicht Graphen die Oberfläche bedeckt, stoppt die katalytische Wirkung, was dies zu einer hervorragenden Methode zur Herstellung von gleichmäßigem, monolagigem Graphen macht.

Diffusion und Segregation (hohe Kohlenstofflöslichkeit)

Im Gegensatz dazu haben Metalle wie Nickel eine hohe Kohlenstofflöslichkeit. Bei hohen Temperaturen lösen sich Kohlenstoffatome leicht auf und diffundieren in das Innere der Nickelfolie, ähnlich wie Zucker sich in Wasser auflöst.

Wenn das System abgekühlt wird, nimmt die Fähigkeit des Nickels, Kohlenstoff zu halten, stark ab. Dies zwingt den gelösten Kohlenstoff, wieder an die Oberfläche auszuscheiden, wo er zu Graphen kristallisiert. Diese Methode kann leicht zu mehrschichtigem oder ungleichmäßigem Graphen führen.

Verständnis der Kompromisse und Herausforderungen

Obwohl CVD die vielversprechendste Methode für die skalierbare Graphenproduktion ist, ist sie nicht ohne Komplexitäten und Einschränkungen.

Qualität und Defekte

Die Herstellung einer perfekt gleichmäßigen, defektfreien Graphenschicht über eine große Fläche bleibt eine große Herausforderung. Faktoren wie Schichtzahl, Korngrenzen (wo verschiedene Kristallbereiche aufeinandertreffen) und Verdrillungswinkel zwischen den Schichten haben einen tiefgreifenden Einfluss auf die endgültigen elektrischen und mechanischen Eigenschaften des Materials.

Der Transferprozess

Auf einer Metallfolie gewachsenes Graphen ist für die meisten Anwendungen, wie z. B. in der Elektronik, nicht sofort nutzbar. Es muss sorgfältig vom Metallkatalysator auf ein Zielsubstrat, wie Siliziumdioxid oder ein flexibles Polymer, übertragen werden.

Dieser empfindliche Transferschritt ist eine Hauptursache für Falten, Risse und Verunreinigungen, die die Qualität des Graphens beeinträchtigen können.

Kosten und Skalierbarkeit

Obwohl im Vergleich zu Labormethoden wie der Exfoliation als "relativ kostengünstig" beschrieben, erfordert die industrielle CVD erhebliche Kapitalinvestitionen in Hochtemperaturöfen und Vakuumanlagen. Die konsistente Kontrolle der Prozessvariablen, um die Wiederholbarkeit von Charge zu Charge zu gewährleisten, ist eine wichtige Hürde in der Fertigung.

Die richtige Wahl für Ihr Ziel treffen

Der optimale CVD-Ansatz hängt vollständig von den Anforderungen der endgültigen Anwendung ab.

- Wenn Ihr Hauptaugenmerk auf Hochleistungselektronik liegt, die gleichmäßiges Monolagen-Graphen erfordert: Ihr bester Ansatz ist die Verwendung eines Substrats mit geringer Löslichkeit wie Kupfer, um dessen selbstbegrenzenden Wachstumsmechanismus zu nutzen.

- Wenn Ihr Hauptaugenmerk auf Anwendungen liegt, bei denen mehrlagiges Graphen akzeptabel oder sogar vorteilhaft ist (z. B. Verbundwerkstoffe, Beschichtungen): Die Verwendung eines Substrats mit hoher Löslichkeit wie Nickel kann eine kostengünstigere und schnellere Wachstumsmethode sein.

Letztendlich ist die Beherrschung des CVD-Prozesses der Schlüssel, der das Potenzial von Graphen freisetzt, vom Labor in die reale Technologie zu gelangen.

Zusammenfassungstabelle:

| Aspekt | Schlüsseldetail |

|---|---|

| Prozess | Hochtemperatursynthese einer einzelnen Kohlenstoffschicht auf einem Metallkatalysator. |

| Kohlenstoffquelle | Kohlenwasserstoffgase wie Methan (CH₄). |

| Gängige Katalysatoren | Kupfer (Cu) für Monolagenwachstum; Nickel (Ni) für Multilagenwachstum. |

| Typische Temperatur | ~1000°C |

| Primärer Mechanismus | Oberflächenadsorption (Cu) oder Diffusion/Segregation (Ni). |

| Schlüsselanwendung | Herstellung von großflächigem Graphen für Elektronik und Verbundwerkstoffe. |

Bereit, hochwertiges Graphen in Ihre Forschung oder Produktion zu integrieren? Der CVD-Prozess ist komplex, aber die richtige Ausrüstung ist der erste Schritt zum Erfolg. KINTEK ist spezialisiert auf Präzisionslaborgeräte und Verbrauchsmaterialien, einschließlich der Hochtemperaturöfen, die für eine kontrollierte Graphensynthese unerlässlich sind. Ob Sie Elektronik der nächsten Generation oder fortschrittliche Verbundwerkstoffe entwickeln, unsere Lösungen unterstützen eine zuverlässige, skalierbare Produktion. Kontaktieren Sie unsere Experten noch heute über unser Kontaktformular, um zu besprechen, wie wir Ihre spezifischen Laborbedürfnisse erfüllen und Ihnen helfen können, Ihre materialwissenschaftlichen Ziele zu erreichen.

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Graphit-Vakuumofen Hochwärmeleitfähige Folien-Graphitierungsöfen

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

Andere fragen auch

- Was ist die Gasphasenabscheidungstechnik? Ein Leitfaden zu PVD- & CVD-Dünnschichtbeschichtungsverfahren

- Was ist PECVD in der Halbleiterfertigung? Ermöglicht Niedertemperatur-Dünnschichtabscheidung für ICs

- Was sind die verschiedenen Arten von Dünnschichten? Ein Leitfaden für optische, elektrische und funktionale Beschichtungen

- Was ist der Prozess der Vakuumbeschichtung? Beherrschung der CVD- und PVD-Dünnschichtbeschichtung

- Was sind Abscheidungsmethoden? Ein Leitfaden zu PVD- und CVD-Dünnschichttechniken