Im Wesentlichen ist das Kompressionsformen ein Herstellungsverfahren, bei dem eine präzise Menge Kunststoffmaterial unter Verwendung von Wärme und Druck in einer beheizten Form geformt wird. Das Material, oft ein vorgeformter Rohling, wird in die offene Formkavität gelegt, die Form wird geschlossen und Druck ausgeübt, wodurch das Material gezwungen wird, die Kavität zu füllen und sich während des Aushärtens an ihre Form anzupassen.

Das Kernprinzip des Kompressionsformens ist seine Einfachheit und Effektivität bei der Herstellung starker, langlebiger Teile, insbesondere aus duroplastischen Kunststoffen. Obwohl es langsamer ist als andere Methoden, zeichnet es sich durch die Herstellung von Komponenten mit ausgezeichneter struktureller Integrität und geringer innerer Spannung aus.

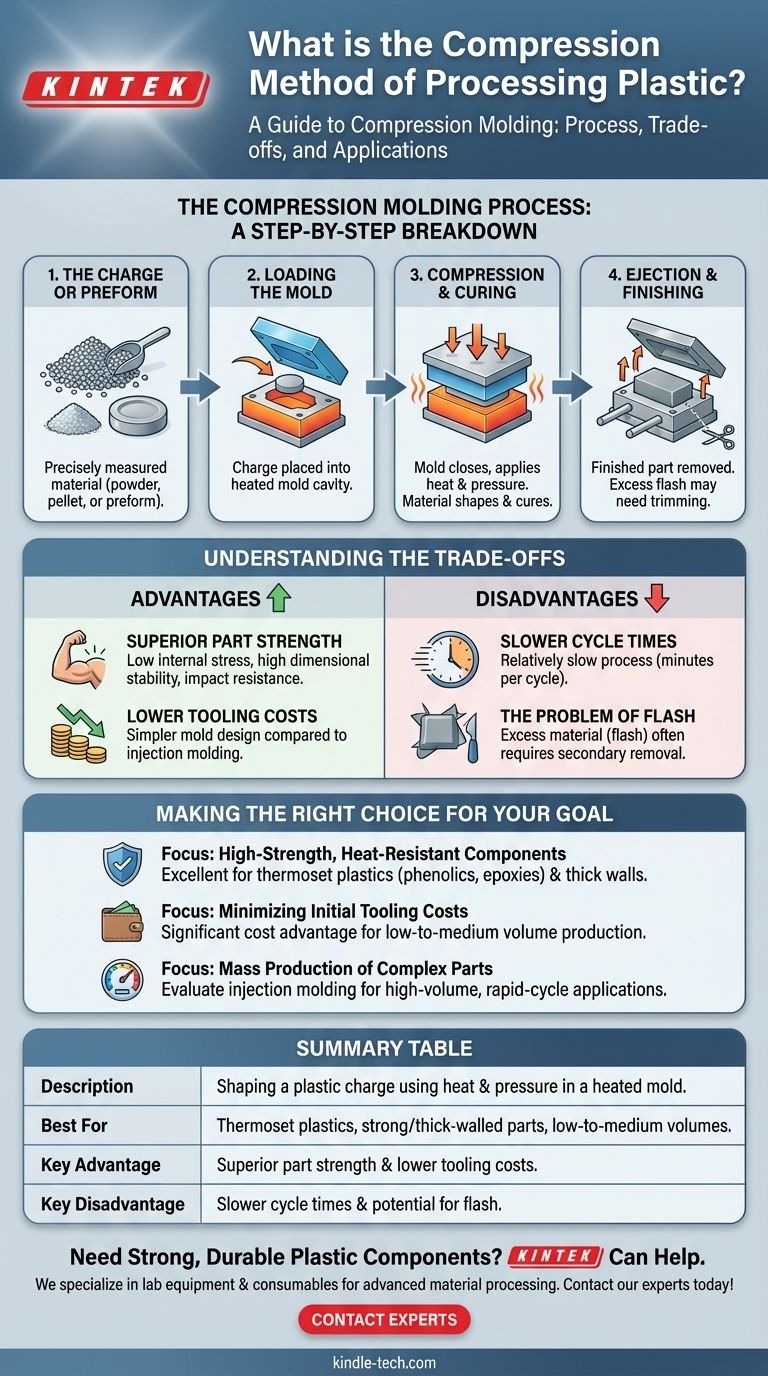

Wie das Kompressionsformen funktioniert: Eine Schritt-für-Schritt-Anleitung

Stellen Sie sich das Kompressionsformen wie das Waffelbacken vor. Sie legen das Rohmaterial (Teig) auf eine beheizte Oberfläche, schließen den Deckel, um Druck auszuüben, und lassen die Wärme es in ein fertiges Produkt verwandeln.

Die Füllung oder der Vorformling

Der Prozess beginnt mit der „Füllung“, einer sorgfältig abgemessenen Menge des Formmaterials. Dies kann in Pulver-, Granulat- oder einer vorgeformten Gestalt vorliegen, die grob den Konturen der Form entspricht.

Beladen der Form

Die Füllung wird direkt in die untere Hälfte einer beheizten, offenen Form gelegt. Die Formhälften bestehen typischerweise aus hochfestem Stahl und werden auf eine bestimmte Temperatur erhitzt, die erforderlich ist, um den Kunststoff zu erweichen und den Aushärtungsprozess einzuleiten.

Kompression und Aushärtung

Die obere Hälfte der Form wird dann geschlossen, wobei erheblicher hydraulischer Druck ausgeübt wird. Dieser Druck zwingt das erweichte Material, zu fließen und jeden Teil der Formkavität zu füllen. Die Kombination aus anhaltender Hitze und Druck formt das Teil nicht nur, sondern leitet auch eine chemische Reaktion in duroplastischen Kunststoffen ein, wodurch diese dauerhaft aushärten.

Auswerfen und Nachbearbeitung

Sobald der Aushärtungszyklus abgeschlossen ist, wird die Form geöffnet und das fertige Teil entnommen, oft mithilfe von Auswerferstiften. Das Teil ist nun eine feste, stabile Komponente.

Die Kompromisse verstehen

Kein Herstellungsverfahren ist für jede Anwendung perfekt. Das Kompressionsformen hat eine Reihe von Vor- und Nachteilen, die es für einige Projekte ideal und für andere ungeeignet machen.

Vorteil: Überlegene Teilefestigkeit

Da das Material einen kürzeren Weg fließt und unter konstantem Druck steht, weisen kompressionsgeformte Teile eine sehr geringe innere Spannung auf. Dies führt zu Komponenten mit hoher Dimensionsstabilität, Festigkeit und Schlagfestigkeit, insbesondere bei Teilen mit dicken Wänden.

Vorteil: Geringere Werkzeugkosten

Kompressionsformen sind im Allgemeinen einfacher im Design im Vergleich zu den komplexen Anguss- und Angusssystemen, die für das Spritzgießen erforderlich sind. Diese Einfachheit führt direkt zu niedrigeren anfänglichen Werkzeug- und Einrichtungskosten.

Nachteil: Längere Zykluszeiten

Die Notwendigkeit, das Material zu erhitzen und auf seine Aushärtung in der Form zu warten, macht das Kompressionsformen zu einem relativ langsamen Prozess. Die Zykluszeiten können zwischen einer und mehreren Minuten liegen, wodurch es für extrem hohe Produktionsvolumina im Vergleich zum Spritzgießen weniger geeignet ist.

Nachteil: Das Problem des Grats

Es ist üblich, dass eine kleine Menge überschüssigen Materials, bekannt als „Grat“, an der Trennlinie, wo die Formhälften aufeinandertreffen, herausgedrückt wird. Dieser Grat muss in einem sekundären Entgratungs- oder Trimmvorgang entfernt werden, was einen zusätzlichen Schritt im Gesamtprozess darstellt.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl eines Herstellungsverfahrens hängt ausschließlich von den Anforderungen Ihres Teils ab, einschließlich Material, Komplexität und Produktionsvolumen.

- Wenn Ihr Hauptaugenmerk auf hochfesten, hitzebeständigen Komponenten mit dicken Wänden liegt: Das Kompressionsformen ist eine ausgezeichnete Wahl, insbesondere bei der Verwendung von duroplastischen Kunststoffen wie Phenolharzen oder Epoxiden.

- Wenn Ihr Hauptaugenmerk auf der Minimierung der anfänglichen Werkzeugkosten für einfachere, größere Teile liegt: Das Kompressionsformen bietet einen erheblichen Kostenvorteil für Produktionsläufe mit geringem bis mittlerem Volumen.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion komplexer, dünnwandiger Teile mit hoher Geschwindigkeit liegt: Sie sollten das Spritzgießen in Betracht ziehen, da es für Anwendungen mit hohem Volumen und schnellen Zyklen weitaus besser geeignet ist.

Letztendlich ist das Verständnis der grundlegenden Kompromisse zwischen Festigkeit, Geschwindigkeit und Kosten der Schlüssel zur Auswahl des idealen Herstellungsverfahrens für Ihr Produkt.

Zusammenfassungstabelle:

| Aspekt | Beschreibung |

|---|---|

| Prozess | Formen einer Kunststofffüllung mittels Wärme und Druck in einer beheizten Form. |

| Am besten geeignet für | Duroplastische Kunststoffe, starke/dickwandige Teile, geringe bis mittlere Volumina. |

| Hauptvorteil | Überlegene Teilefestigkeit und geringere Werkzeugkosten. |

| Hauptnachteil | Längere Zykluszeiten und potenzieller Grat (überschüssiges Material). |

Müssen Sie starke, langlebige Kunststoffkomponenten herstellen? Das Kompressionsformverfahren könnte die perfekte Lösung für Ihre Labor- oder Fertigungsanforderungen sein. Bei KINTEK sind wir spezialisiert auf die Bereitstellung der Laborausrüstung und Verbrauchsmaterialien, die für die fortschrittliche Materialverarbeitung notwendig sind. Unser Fachwissen kann Ihnen helfen, die richtige Technologie auszuwählen, um eine überragende Teilefestigkeit zu erzielen und Ihre Produktionskosten zu optimieren. Kontaktieren Sie noch heute unsere Experten über unser Kontaktformular, um zu besprechen, wie wir Ihr Projekt mit zuverlässiger Ausrüstung und maßgeschneiderten Lösungen unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Anti-Cracking-Pressform für Laboranwendungen

- Kleine Spritzgießmaschine für Laboranwendungen

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Labor-Prübsiebe und Siebmaschinen

- Tisch-Vakuum-Gefriertrockner für Labore

Andere fragen auch

- Was sind die drei Hauptunterschiede zwischen Formpressen und Spritzgießen? Wählen Sie das richtige Verfahren für Ihr Projekt

- Warum wird eine Labor-Hydraulikpresse mit Vakuumsaugvorrichtung zum Formen von Wärmeisolationsmaterial verwendet? Finden Sie es heraus!

- Was sind die relativen Vor- und Nachteile von mechanischen Pressen gegenüber hydraulischen Pressen in der Blechbearbeitung? Ein Leitfaden zur Auswahl der richtigen Presse für Ihre Anwendung

- Was ist der Unterschied zwischen einer Servopresse und einer Pneumatikpresse? Wählen Sie die richtige Technologie für Ihr Fertigungsziel

- Wie unterstützt eine Laborhydraulikpresse die Qualität von XAS-Proben? Präzisionspellets für überlegene spektrale Klarheit

- Wie wird eine Labor-Hydraulikpresse bei der Herstellung von Molybdändisulfid-Kathodenzylindern eingesetzt? Expertenratgeber

- Wie werden Holzpellets gepresst? Meistern Sie den Prozess der Hochdruck-Pelletierung

- Was ist der Unterschied zwischen einer mechanischen Presse und einer hydraulischen Presse? Geschwindigkeit vs. Kontrolle für Ihre Produktion