In der Fertigung ist die Abscheidung der Prozess, bei dem eine dünne Materialschicht auf eine Oberfläche, das sogenannte Substrat, aufgebracht wird. Diese Methode ist grundlegend für die moderne Technologie und dient als primäre Methode, um komplexe Strukturen in Halbleitern, Optiken und fortschrittlichen Materialien aufzubauen. Im Gegensatz zum Abtragen oder Schneiden von Material ist die Abscheidung ein additiver Prozess, der Objekte Atom für Atom oder Schicht für Schicht aufbaut.

Abscheidung ist keine einzelne Technik, sondern eine Familie von Prozessen, die verwendet werden, um Dinge von Grund auf neu aufzubauen. Die zentrale Herausforderung besteht darin, zu kontrollieren, wie Atome oder Moleküle auf einer Oberfläche landen, um einen Film mit spezifischen, gewünschten Eigenschaften zu erzeugen.

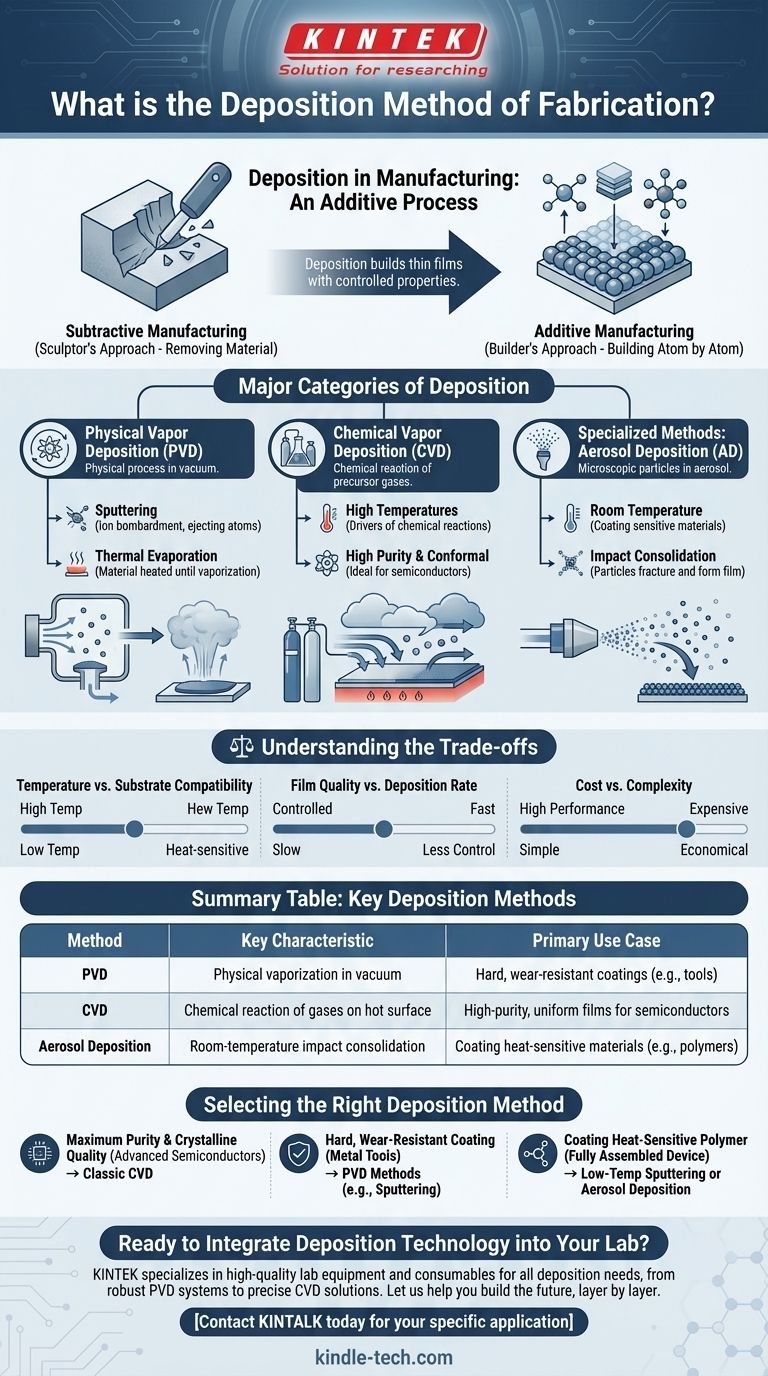

Additive vs. Subtraktive Fertigung

Um die Abscheidung zu verstehen, ist es hilfreich, sie mit dem traditionelleren Fertigungsansatz zu vergleichen.

Subtraktive Fertigung: Der Ansatz des Bildhauers

Die subtraktive Fertigung beginnt mit einem größeren Materialblock und entfernt unerwünschte Teile. Denken Sie an einen Bildhauer, der eine Statue aus Marmor schnitzt, oder einen Maschinisten, der ein Metallteil fräst. Auch Ätzprozesse in der Chipherstellung fallen in diese Kategorie.

Additive Fertigung: Der Ansatz des Bauherrn

Die Abscheidung ist eine Form der additiven Fertigung. Sie beginnt mit nichts auf dem Substrat und fügt systematisch Material hinzu, um die endgültige Struktur zu erzeugen. Dieser Bottom-up-Ansatz ermöglicht die Erzeugung extrem dünner, komplexer und hochkontrollierter Schichten, was mit subtraktiven Methoden unmöglich ist.

Hauptkategorien der Abscheidung

Die spezifische verwendete Technik hängt vom abzuscheidenden Material und den erforderlichen Eigenschaften des endgültigen Films ab, wie Reinheit, Dicke und Struktur. Die Hauptfamilien sind die physikalische und chemische Gasphasenabscheidung.

Physikalische Gasphasenabscheidung (PVD)

Bei der PVD wird ein Material durch rein physikalische Mittel in einen Dampf umgewandelt und dann zum Substrat transportiert, wo es wieder zu einem festen Film kondensiert.

Dies geschieht typischerweise im Vakuum. Gängige Methoden sind das Sputtern, bei dem ein Target mit hochenergetischen Ionen bombardiert wird, um Atome auszustoßen, und die thermische Verdampfung, bei der ein Material erhitzt wird, bis es verdampft.

Chemische Gasphasenabscheidung (CVD)

Bei der CVD wird das Substrat einem oder mehreren flüchtigen Prekursor-Gasen ausgesetzt. Diese Gase reagieren oder zersetzen sich auf der Oberfläche des Substrats, um den gewünschten festen Film zu erzeugen.

CVD erfordert oft hohe Temperaturen, um die chemischen Reaktionen anzutreiben. Sie wird in der Halbleiterindustrie für ihre Fähigkeit geschätzt, extrem hochreine und gleichmäßige Filme zu erzeugen, die sich perfekt an komplexe Oberflächengeometrien anpassen.

Spezialisierte Methoden: Aerosol-Abscheidung

Neuere, spezialisiertere Techniken werden ständig entwickelt, um spezifische Probleme zu lösen. Die Aerosol-Abscheidung (AD) ist eine solche Methode.

Bei der AD werden mikroskopische Partikel in ein Gas gemischt, um ein Aerosol zu bilden, das dann durch eine Düse auf das Substrat beschleunigt wird. Beim Aufprall brechen die Partikel und bilden einen dichten, festen Film.

Der Hauptvorteil, wie in fortgeschrittenen Forschungsarbeiten festgestellt, ist, dass dies bei Raumtemperatur erfolgen kann. Dies eröffnet die Möglichkeit, empfindliche Materialien wie Polymere oder vorgefertigte elektronische Komponenten zu beschichten, die durch die hohe Hitze der traditionellen CVD beschädigt würden.

Die Kompromisse verstehen

Keine einzelne Abscheidungsmethode ist perfekt für jede Anwendung. Die Wahl beinhaltet immer ein Abwägen konkurrierender Anforderungen.

Temperatur vs. Substratkompatibilität

Hochtemperaturprozesse wie CVD können eine ausgezeichnete Filmqualität erzeugen, sind aber inkompatibel mit Substraten, die niedrige Schmelzpunkte haben, wie Kunststoffe. Niedertemperaturmethoden wie PVD oder Aerosol-Abscheidung sind für diese wärmeempfindlichen Anwendungen unerlässlich.

Filmqualität vs. Abscheidungsrate

Einige Methoden, wie die thermische Verdampfung, sind schnell und relativ einfach, bieten aber weniger Kontrolle über die Struktur und Eigenschaften des Films. Techniken wie die Atomlagenabscheidung (eine Variante der CVD) bieten ultimative Kontrolle auf Einzelatomlagenebene, sind aber deutlich langsamer und teurer.

Kosten vs. Komplexität

Die für die Abscheidung benötigte Ausrüstung kann von mäßig komplex bis außergewöhnlich teuer reichen. Die Wahl hängt oft davon ab, ob die Notwendigkeit makelloser, hochleistungsfähiger Filme mit den wirtschaftlichen Realitäten des herzustellenden Produkts in Einklang gebracht werden kann.

Auswahl der richtigen Abscheidungsmethode

Ihre Wahl der Abscheidungstechnik sollte direkt vom Hauptziel Ihrer Anwendung bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf maximaler Reinheit und kristalliner Qualität für fortschrittliche Halbleiter liegt: Die klassische chemische Gasphasenabscheidung (CVD) ist der Industriestandard.

- Wenn Ihr Hauptaugenmerk auf dem Aufbringen einer harten, verschleißfesten Beschichtung auf Metallwerkzeuge liegt: Physikalische Gasphasenabscheidungsverfahren (PVD) wie das Sputtern sind am effektivsten und weit verbreitet.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung eines wärmeempfindlichen Polymers oder eines vollständig montierten Geräts liegt: Ein Niedertemperaturverfahren wie das Sputtern oder eine innovative Raumtemperaturmethode wie die Aerosol-Abscheidung ist notwendig.

Letztendlich ist die Abscheidung das grundlegende Werkzeug, um die unsichtbaren, leistungsstarken Strukturen aufzubauen, die unsere moderne Welt antreiben.

Zusammenfassungstabelle:

| Methode | Hauptmerkmal | Primärer Anwendungsfall |

|---|---|---|

| Physikalische Gasphasenabscheidung (PVD) | Physikalische Verdampfung im Vakuum | Harte, verschleißfeste Beschichtungen (z.B. auf Werkzeugen) |

| Chemische Gasphasenabscheidung (CVD) | Chemische Reaktion von Gasen auf einer heißen Oberfläche | Hochreine, gleichmäßige Filme für Halbleiter |

| Aerosol-Abscheidung (AD) | Aufprallkonsolidierung bei Raumtemperatur | Beschichtung wärmeempfindlicher Materialien (z.B. Polymere) |

Bereit, Abscheidungstechnologie in Ihr Labor zu integrieren?

Die Wahl der richtigen Abscheidungsmethode ist entscheidend für Ihre Forschungs- und Produktionsergebnisse. KINTEK ist spezialisiert auf die Bereitstellung hochwertiger Laborgeräte und Verbrauchsmaterialien für all Ihre Abscheidungsanforderungen, von robusten PVD-Systemen bis hin zu präzisen CVD-Lösungen.

Unsere Experten helfen Ihnen gerne bei der Auswahl der idealen Ausrüstung, um die Reinheit, Dicke und Struktur des Films zu erreichen, die Ihre Projekte erfordern. Lassen Sie uns Ihnen helfen, die Zukunft Schicht für Schicht aufzubauen.

Kontaktieren Sie KINTALK noch heute, um Ihre spezifische Anwendung zu besprechen und die perfekte Abscheidungslösung zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Vakuum-Heißpressmaschine für Laminierung und Heizung

Andere fragen auch

- Was sind die Vorteile der Dünnschichtpräparation? Erschließen Sie Oberflächeneigenschaften für Hochleistungsmaterialien

- Wie bestimmt man die Abscheiderate? Beherrschen Sie Ihren Dünnschichtprozess für konsistente Ergebnisse

- Was ist physikalisch-chemische Gasphasenabscheidung? Ein Leitfaden zu PVD vs. CVD für Dünnschichtbeschichtungen

- Wie bildet eine Beschichtung durch CVD? Beherrschen Sie die chemische Reaktion für überlegene Dünnschichten

- Welche technischen Vorteile bieten Einkomponenten-Vorläufer bei der SiC-CVD? Überlegene Stöchiometrie und geringe Defektdichte erzielen

- Was sind die Herausforderungen der ALD? Abwägung von Präzision, Geschwindigkeit und Kosten bei der Dünnschichtabscheidung

- Was ist die chemische Gasphasenabscheidung (Chemical Vapour Deposition, CVD) zur Synthese von Nanomaterialien? Bauen Sie hochwertige Nanomaterialien mit Präzision

- Warum wird ein rotierender Probenträger für die Abscheidung von Edelstahl verwendet? Maximale Beschichtungsuniformität erreichen