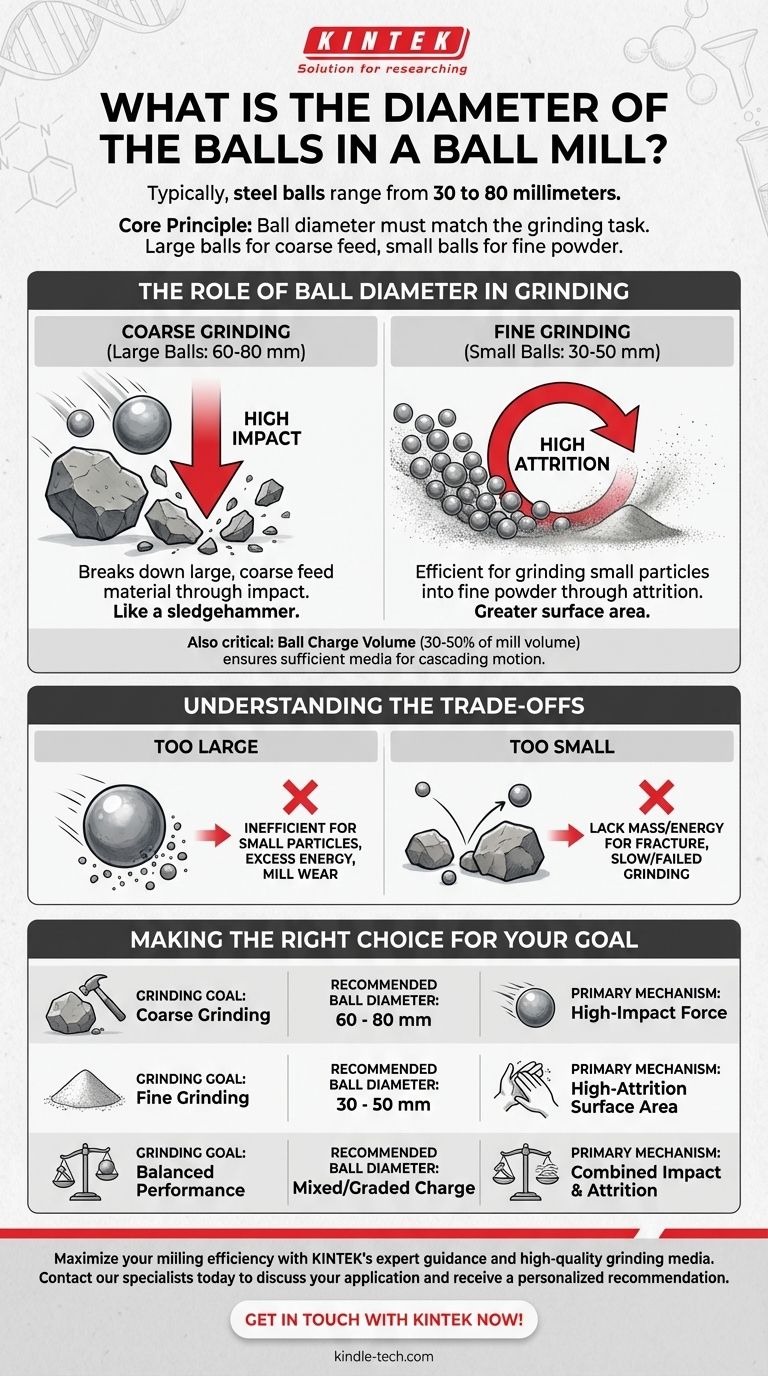

Typischerweise liegt der Durchmesser der in einer Kugelmühle verwendeten Stahlkugeln zwischen 30 und 80 Millimetern. Diese Spanne ist jedoch nicht willkürlich; die spezifische gewählte Größe ist ein kritischer Faktor, der die Effizienz und das Ergebnis des Mahlprozesses direkt beeinflusst. Die Wahl hängt vom zu mahlenden Material und der gewünschten Endpartikelgröße ab.

Das Kernprinzip besteht darin, dass der Kugeldurchmesser auf die Mahlaufgabe abgestimmt sein muss. Größere Kugeln werden benötigt, um grobes Futtermaterial durch Aufprall zu zerkleinern, während kleinere Kugeln effektiver sind, um durch Abrasion ein feines Pulver zu erzeugen.

Die Rolle des Kugeldurchmessers beim Mahlen

Eine Kugelmühle reduziert die Größe von Materialien, indem sie diese einer Kombination aus Aufprall und Abrasion aussetzt. Der Durchmesser des Mahlmediums (der Kugeln) ist die primäre Variable, die steuert, welche dieser Kräfte den Prozess dominiert.

Wie das Mahlen abläuft

Die Kugeln sind dafür verantwortlich, Energie auf das Material zu übertragen. Dies geschieht, wenn sich die Mühle dreht, die Kugeln anhebt und sie auf das darunter liegende Material kaskadieren oder katapultieren lässt.

Der Prozess wird typischerweise von zwei Hauptmechanismen bestimmt: Aufprall (Zerkleinerung) und Abrasion (Reibung oder Abrieb).

Aufprall vs. Abrasion

Größere, schwerere Kugeln erzeugen beim Fallen höhere Aufprallkräfte. Dies ist entscheidend für das Zerkleinern großer, grober Partikel in den Anfangsphasen des Mahlvorgangs.

Kleinere Kugeln hingegen weisen bei gegebenem Gewicht eine viel größere Gesamtoberfläche auf. Dies erhöht die Kontaktwahrscheinlichkeit und fördert die Abrasion, die effizienter ist, um bereits kleine Partikel zu einem sehr feinen Pulver zu mahlen.

Die Bedeutung des Kugelvolumens (Ball Charge)

Zusätzlich zum Durchmesser ist das Gesamtvolumen der Kugeln, bekannt als Kugelbesatz (Ball Charge), entscheidend. Mühlen werden typischerweise zu 30 % bis 50 % ihres Innenvolumens mit Kugeln gefüllt.

Dieses Volumen stellt sicher, dass genügend Mahlmedium vorhanden ist, um mit dem Material zu interagieren, ohne die für einen effizienten Betrieb notwendige Kaskadenbewegung zu behindern.

Die Abwägungen verstehen

Die Auswahl einer ungeeigneten Kugelgröße ist eine häufige Ursache für Ineffizienz bei Mahlprozessen. Die Wahl beinhaltet immer die Abwägung zwischen Aufprallenergie und Mahloberfläche.

Das Problem mit zu großen Kugeln

Die Verwendung von für die Aufgabe zu großen Kugeln führt zu mehreren Problemen. Sie können ineffizient beim Mahlen kleinerer Partikel sein, übermäßige Energie verbrauchen und unnötigen Verschleiß an der Innenauskleidung der Mühle verursachen.

Im Wesentlichen verwenden Sie einen Vorschlaghammer, wenn ein feineres Werkzeug erforderlich wäre.

Das Problem mit zu kleinen Kugeln

Umgekehrt ist die Verwendung von Kugeln, die für das anfängliche Futtermaterial zu klein sind, ebenso problematisch. Ihnen fehlt möglicherweise die notwendige Masse und Aufprallenergie, um die größeren Partikel effektiv zu brechen.

Dies führt zu einem sehr langsamen, ineffizienten Mahlprozess oder einem vollständigen Versagen bei der Reduzierung der Materialgröße wie erforderlich.

Die richtige Wahl für Ihr Ziel treffen

Der optimale Kugeldurchmesser ist keine einzelne Zahl, sondern eine strategische Wahl, die auf Ihrem spezifischen Ziel basiert. In vielen industriellen Anwendungen wird ein abgestufter Besatz mit einer Mischung von Größen verwendet, um eine Reihe von Partikeln gleichzeitig zu bearbeiten.

- Wenn Ihr Hauptaugenmerk auf dem Grobmahlen liegt: Sie benötigen Kugeln mit größerem Durchmesser (z. B. 60–80 mm), um die hohe Aufprallenergie zu liefern, die zum Zerkleinern großer Futterstoffe erforderlich ist.

- Wenn Ihr Hauptaugenmerk auf dem Feinmahlen liegt: Sie benötigen Kugeln mit kleinerem Durchmesser (z. B. 30–50 mm), um die Oberfläche zu maximieren und die für die Erzeugung eines feinen Pulvers notwendige Abrasion zu fördern.

- Wenn Ihr Hauptaugenmerk auf einer ausgewogenen Allround-Leistung liegt: Ziehen Sie einen gemischten oder „abgestuften“ Kugelbesatz in Betracht, der verschiedene Größen kombiniert, um Partikel effizient zu bearbeiten, während sie zerkleinert werden.

Letztendlich ist die Auswahl des richtigen Kugeldurchmessers eine entscheidende Entscheidung zur Optimierung des Energieverbrauchs und des Durchsatzes jeder Mahlanlage.

Zusammenfassungstabelle:

| Mahlziel | Empfohlener Kugeldurchmesser | Primärer Mechanismus |

|---|---|---|

| Grobmahlen | 60 - 80 mm | Hohe Aufprallkraft |

| Feinmahlen | 30 - 50 mm | Hohe Abrasionsoberfläche |

| Ausgewogene Leistung | Gemischter/Abgestufter Besatz | Kombinierter Aufprall & Abrasion |

Maximieren Sie Ihre Mahleffizienz mit der fachkundigen Beratung und den hochwertigen Mahlmedien von KINTEK. Die Auswahl des richtigen Kugeldurchmessers ist entscheidend, um Ihre gewünschte Partikelgröße bei gleichzeitiger Minimierung des Energieverbrauchs und des Geräteverschleißes zu erreichen. Als Ihr vertrauenswürdiger Partner für Laborgeräte bietet KINTEK nicht nur langlebige Stahlkugeln, sondern auch das technische Know-how, um Ihren gesamten Mahlprozess zu optimieren. Kontaktieren Sie noch heute unsere Spezialisten, um Ihre spezifische Anwendung zu besprechen und eine persönliche Empfehlung zu erhalten. Kontaktieren Sie KINTEK jetzt!

Visuelle Anleitung

Ähnliche Produkte

- Hochenergie-Planetenkugelmühle für Laborwaagerechte Tankbauart

- Mini Planetenkugelmühle für Labormahlen

- Flüssigstickstoff Kryo-Mühle Cryomill Luftstrom Ultrafine Pulverisierer

- Kleine Spritzgießmaschine für Laboranwendungen

- Einbettmaschine für metallographische Proben für Labormaterialien und -analysen

Andere fragen auch

- Was ist Probenpulverisierung? Der Schlüssel zu genauen und zuverlässigen Laboranalysen

- Warum werden Aluminiumoxidmörser zum Mahlen von getrockneten Yttriumoxid-Vorläufermaterialien verwendet? Maximale Reinheit und Qualität sicherstellen

- Was ist die Kernfunktion einer Hochenergie-Kugelmahlanlage bei der Herstellung von Al-Cu-ZrC-Verbundpulvern? | KINTEK

- Welche Funktion erfüllt ein Hochgeschwindigkeits-Rotor-Stator-Homogenisator bei der Biomasseverarbeitung? Optimierung der strukturellen Zerstörung

- Warum wird ein Hochleistungs-Ultraschallhomogenisator für h-BN benötigt? Erschließen Sie überlegene Nanosheet-Dispersion und -Modifikation

- Was sind die Einschränkungen einer Kugelmühle? Wesentliche Nachteile bei Effizienz und Reinheit

- Was sind zwei Vorteile der Kugelmühle? Erreichung von Ultrafeinmahlung und vielseitige Materialverarbeitung

- Was ist der Zweck einer Kolloidmühle? Erreichen Sie ultrafeine Emulsionen und Dispersionen