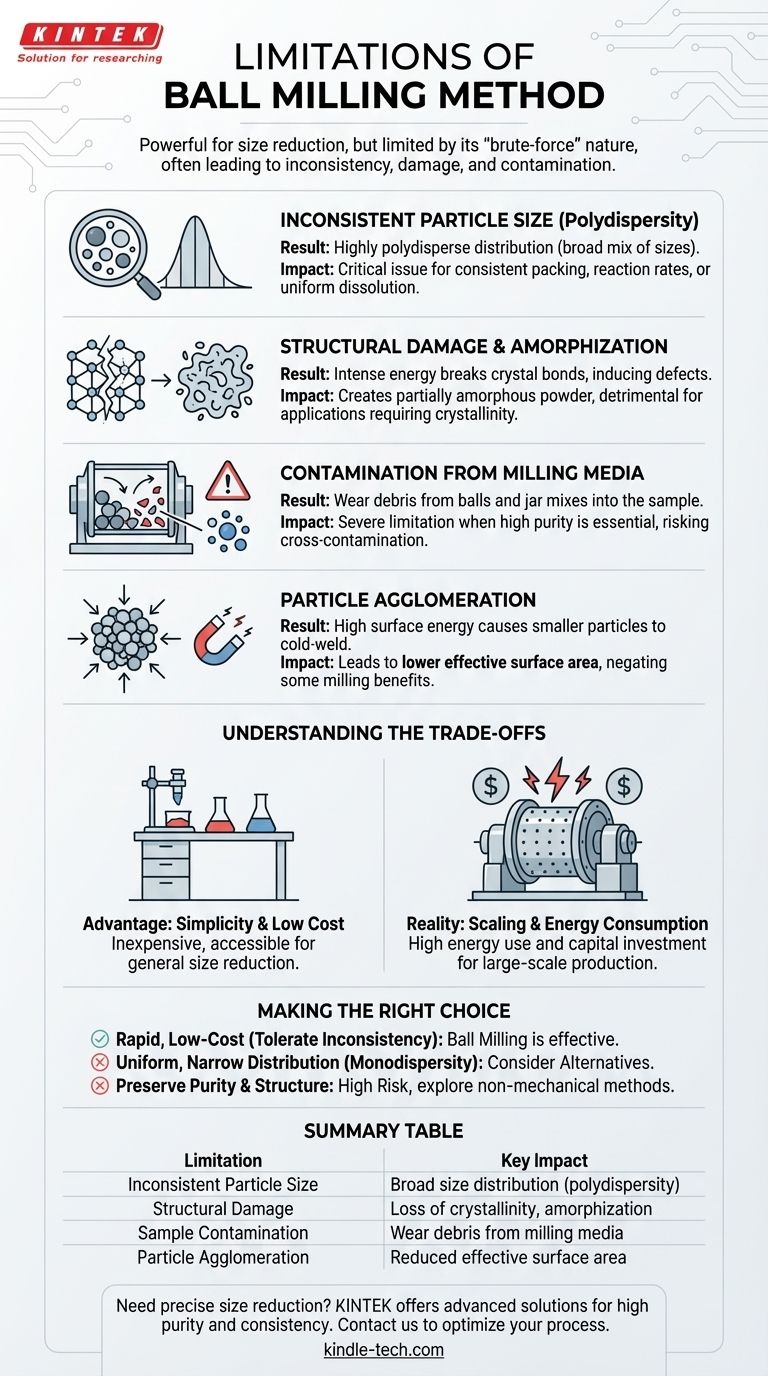

Im Kern ist die Kugelmühlenmethode ein leistungsstarkes Werkzeug zur Partikelgrößenreduzierung, aber ihre Haupteinschränkungen ergeben sich aus ihrer eigenen brachialen mechanischen Natur. Dieser Prozess führt oft zu inkonsistenten Partikelgrößen, kann die innere Struktur des Materials beschädigen und zu einem amorphen Zustand führen, und birgt ein erhebliches Risiko der Probenkontamination durch das Mahlmedium selbst.

Obwohl sie für ihre Einfachheit und geringen Kosten geschätzt wird, opfert die Kugelmühlenmahlung Präzision zugunsten von Kraft. Die wichtigste Einschränkung, die es zu verstehen gilt, ist, dass dieselbe mechanische Energie, die Partikel zerkleinert, auch unerwünschte Strukturveränderungen und einen Mangel an Gleichmäßigkeit im Endprodukt verursachen kann.

Die Herausforderung: Unkontrollierte mechanische Energie

Die Kugelmühlenmahlung funktioniert, indem kinetische Energie von beweglichen Kugeln auf ein Zielmaterial übertragen wird, was zu Brüchen führt. Alle Stärken und Schwächen leiten sich von dieser einfachen, kraftvollen, aber oft unpräzisen mechanischen Aktion ab.

Inkonsistente Partikelgröße (Polydispersität)

Der Mahlprozess in einer Kugelmühle ist chaotisch. Partikel sind einer breiten Palette von Aufprallenergien ausgesetzt, was zu einer stark polydispersen Größenverteilung führt – was bedeutet, dass das Endpulver eine breite Mischung aus großen und kleinen Partikeln enthält.

Dieser Mangel an Gleichmäßigkeit kann ein kritisches Problem bei Anwendungen sein, die eine konsistente Packungsdichte, vorhersagbare Reaktionsgeschwindigkeiten oder eine gleichmäßige Auflösung erfordern.

Strukturelle Schäden und Amorphisierung

Die intensive mechanische Energie zerkleinert Partikel nicht nur; sie kann auch die Bindungen innerhalb des Kristallgitters des Materials brechen. Dies kann Kristalldefekte induzieren oder sogar die Kristallstruktur vollständig zerstören.

Das Ergebnis ist ein teilweise amorphes Pulver. Für Anwendungen, bei denen Kristallinität unerlässlich ist (z. B. in Pharmazeutika, Halbleitern oder bestimmten Katalysatoren), sind diese strukturellen Schäden ein großer Nachteil.

Kontamination durch das Mahlmedium

Der ständige, hochenergetische Aufprall zwischen den Kugeln, der Behälterwand und dem Material verursacht Verschleiß. Winzige Fragmente der Mahlkugeln und des Gefäßes können abbrechen und sich mit Ihrer Probe vermischen.

Diese Kreuzkontamination ist eine schwerwiegende Einschränkung, insbesondere wenn hohe Reinheit erforderlich ist. Die Wahl des Mahlmediums (z. B. Stahl, Zirkonoxid, Achat) wird zu einem entscheidenden Faktor bei der Minderung dieses Risikos, aber das Risiko ist niemals Null.

Partikelagglomeration

Paradoxerweise können dieselben Kräfte, die Partikel zerkleinern, sie auch wieder zusammendrücken. Wenn Partikel kleiner werden und ihre Oberflächenenergie zunimmt, neigen sie dazu, Kaltverschweißungen oder Agglomerate zu bilden.

Dies kann zu einem Endprodukt mit einer geringeren effektiven Oberfläche führen als erwartet, wodurch einige der Hauptvorteile des Mahlens zunichtegemacht werden.

Die Kompromisse verstehen

Die Wahl einer Mahlmethode ist eine Abwägung zwischen Kosten, Geschwindigkeit und der Qualität des Endmaterials. Die Einschränkungen der Kugelmühlenmahlung müssen gegen ihre erheblichen Vorteile abgewogen werden.

Der Vorteil: Einfachheit und geringe Einstiegskosten

Für Anwendungen im Labormaßstab oder weniger sensible Anwendungen ist die Kugelmühlenmahlung oft kostengünstig und einfach durchzuführen. Die Ausrüstung ist relativ einfach, was sie zu einer sehr zugänglichen Methode für die allgemeine Größenreduzierung macht.

Die Realität: Skalierung und Energieverbrauch

Obwohl eine Basisausrüstung billig ist, stellen Hochenergie- oder großtechnische industrielle Kugelmühlen eine erhebliche Kapitalinvestition dar. Sie sind auch energieintensiv, was die Betriebskosten für die Großserienproduktion in die Höhe treiben kann.

Die richtige Wahl für Ihre Anwendung treffen

Sie müssen die Einschränkungen der Kugelmühlenmahlung im Kontext Ihres spezifischen Ziels bewerten. Die „beste“ Methode hängt vollständig davon ab, welche Materialeigenschaften Sie erreichen möchten.

- Wenn Ihr Hauptaugenmerk auf einer schnellen, kostengünstigen Größenreduzierung liegt und Sie eine Inkonsistenz der Größe tolerieren können: Die Kugelmühlenmahlung ist eine ausgezeichnete und sehr effektive Wahl.

- Wenn Ihr Hauptaugenmerk auf einer gleichmäßigen, engen Partikelgrößenverteilung (Monodispersität) liegt: Die inhärente Polydispersität der Kugelmühlenmahlung ist ein erhebliches Hindernis, und Sie sollten alternative Methoden wie die Strahlmahlung oder kontrollierte Fällung in Betracht ziehen.

- Wenn Ihr Hauptaugenmerk auf der Erhaltung der Materialreinheit und Kristallstruktur liegt: Die Risiken von Kontamination und Amorphisierung sind hoch, und Sie müssen das Mahlmedium sorgfältig auswählen oder nicht-mechanische Größenreduzierungstechniken untersuchen.

Letztendlich ist das Verständnis der inhärenten Einschränkungen der Kugelmühlenmahlung der erste Schritt, um sie effektiv einzusetzen oder eine geeignetere Alternative für Ihr Projekt auszuwählen.

Zusammenfassungstabelle:

| Einschränkung | Wesentliche Auswirkung |

|---|---|

| Inkonsistente Partikelgröße | Breite Größenverteilung (Polydispersität) |

| Strukturelle Schäden | Verlust der Kristallinität, Amorphisierung |

| Probenkontamination | Abriebpartikel vom Mahlmedium |

| Partikelagglomeration | Reduzierte effektive Oberfläche |

Benötigen Sie eine präzise Partikelgrößenreduzierung ohne die Nachteile?

Die Kugelmühlenmahlung ist ein leistungsstarkes, aber unpräzises Werkzeug. Für Anwendungen, die hohe Reinheit, konsistente Partikelgröße und erhaltene Kristallinität erfordern, bieten die fortschrittlichen Laborgeräte und Verbrauchsmaterialien von KINTEK überlegene Alternativen.

Wir bieten Lösungen, die Ihnen helfen, Kontaminationen zu vermeiden, monodisperse Verteilungen zu erreichen und die Integrität Ihres Materials zu schützen. Lassen Sie sich von unseren Experten bei der Auswahl der richtigen Technologie für Ihre spezifischen Material- und Anwendungsziele unterstützen.

Kontaktieren Sie KINTEK noch heute, um Ihr Projekt zu besprechen und Ihren Prozess zu optimieren.

Visuelle Anleitung

Ähnliche Produkte

- Horizontale Planetenkugel-Mühle für Laboratorien

- Labor-Planetenkugelmühle Rotierende Kugelmühle

- Labor-Planetenkugelmühle Schrank Planetenkugelmühle

- Hochleistungs-Planetenkugelmühle für Laborwaage, horizontaler Tanktyp

- Hochleistungs-Omnidirektionale Planetenkugelmahlanlage für das Labor

Andere fragen auch

- Was ist der Unterschied zwischen einer Kugelmühle und einer Planetenkugelmühle? Wählen Sie die richtige Mahltechnologie für Ihr Labor

- Was sind die Vorteile der Planetenkugelmühle? Erreichen Sie Hochleistungsschleifen und Materialssynthese

- Was ist der Unterschied zwischen einer Kugelmühle und einer Planetenmühle? Wählen Sie das richtige Mahlwerkzeug für Ihr Labor

- Was sind die Nachteile einer Planetenkugelmühle? Wichtigste Nachteile in Bezug auf Energie, Lärm und Verschleiß

- Was ist das Funktionsprinzip einer Planetenkugelmühle? Entfesseln Sie das energiereiche Mahlen für nanoskalige Ergebnisse