Es gibt kein einziges "bestes" Material für eine Kugelmühle. Die ideale Wahl hängt vollständig von dem zu mahlenden Material und Ihren spezifischen Zielen ab. Das Schlüsselprinzip ist, dass das Mahlmedium und der Mahlbecher härter sein müssen als das Probenmaterial und chemisch inert, um Kontaminationen zu vermeiden.

Die zentrale Entscheidung bei der Auswahl eines Kugelmühlenmaterials ist ein Kompromiss zwischen Mahleffizienz, Kosten und potenzieller Probenkontamination. Sie müssen das Material der Komponenten der Mühle – des Mahlbechers und der Mahlkugeln – an die spezifischen physikalischen und chemischen Eigenschaften der zu verarbeitenden Probe anpassen.

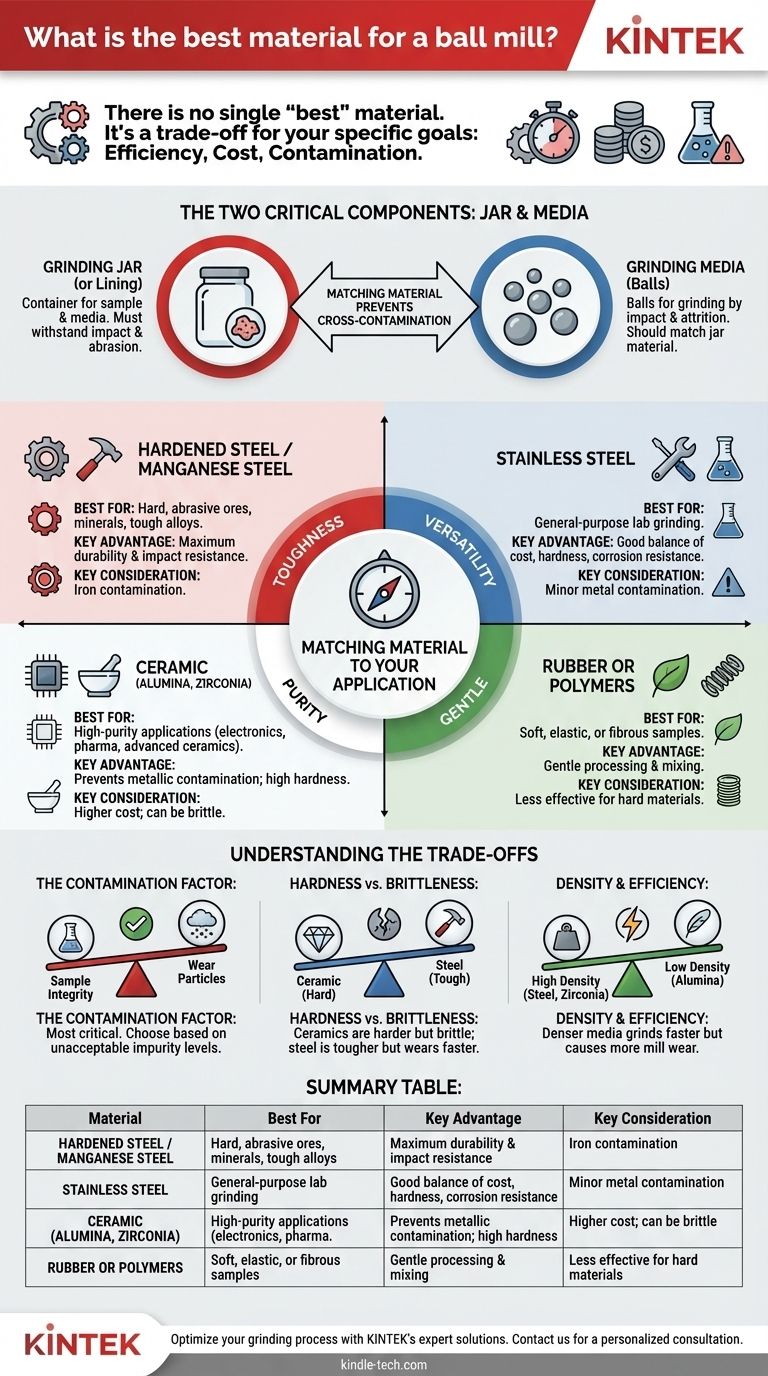

Die zwei kritischen Komponenten: Mahlbecher und Mahlmedium

Eine Kugelmühle hat zwei Teile, bei denen die Materialwahl entscheidend ist: den Mahlbecher (die Hülle) und das Mahlmedium (die Kugeln).

Der Mahlbecher (oder die Auskleidung)

Der Mahlbecher ist der Behälter, der die Probe und das Mahlmedium aufnimmt. Bei großen Mühlen ist dies eine Hülle mit einer Innenauskleidung. Sein Material muss dem ständigen Aufprall und Abrieb durch das Mahlmedium standhalten.

Das Mahlmedium (Kugeln)

Dies sind die Kugeln, die die eigentliche Mahlarbeit durch Aufprall und Abrieb verrichten. Grundsätzlich sollten das Material für den Mahlbecher und das Mahlmedium dasselbe sein, um eine Kreuzkontamination aus zwei verschiedenen Quellen zu verhindern.

Materialanpassung an Ihre Anwendung

Die richtige Wahl hängt davon ab, ob Ihre Priorität die Mahlgeschwindigkeit, die Vermeidung von Kontaminationen oder die Verarbeitung einer bestimmten Probenart ist.

Gehärteter Stahl / Manganstahl

Diese Materialien bieten maximale Zähigkeit und hohe Schlagfestigkeit. Sie sind die erste Wahl zum Mahlen sehr harter, spröder oder abrasiver Materialien wie Erze, Mineralien und zähe Legierungen. Ihr Hauptnachteil ist die Probenkontamination mit Eisen und anderen Legierungselementen.

Edelstahl

Edelstahl ist eine vielseitige, kostengünstige Wahl für allgemeine Mahlanwendungen. Er bietet eine gute Härte und Korrosionsbeständigkeit. Er eignet sich für eine Vielzahl von Materialien, bei denen eine geringfügige Eisen- oder Chromkontamination für die Endanwendung kein kritisches Problem darstellt.

Keramik (Aluminiumoxid, Zirkonoxid)

Keramische Mahlbecher und Mahlmedien sind unerlässlich für Anwendungen, bei denen Metallkontaminationen vermieden werden müssen. Sie sind extrem hart und verschleißfest und eignen sich daher ideal zum Mahlen von Glas, anderen Keramiken und hochreinen Chemikalien für biomedizinische oder elektronische Anwendungen. Zirkonoxid ist härter und dichter als Aluminiumoxid, was eine effizientere Mahlung ermöglicht, aber zu höheren Kosten.

Gummi oder Polymere

Für Proben, die weich, elastisch oder faserig sind, kann eine harte Mahlwirkung ineffektiv oder schädigend sein. Gummi-Auskleidungen und -Medien werden für sanfte Zerkleinerungs- oder Mischanwendungen verwendet, bei denen das Ziel darin besteht, das Material ohne die durch Metall- oder Keramikmedien verursachte starke Aufprallzerkleinerung zu verarbeiten.

Die Kompromisse verstehen

Jede Materialwahl beinhaltet das Abwägen konkurrierender Faktoren. Das Verständnis dieser Kompromisse ist entscheidend für eine fundierte Entscheidung.

Der Kontaminationsfaktor

Dies ist der kritischste Kompromiss. Während des Mahlens lösen sich mikroskopisch kleine Partikel des Mahlbechers und der Kugeln ab und vermischen sich mit Ihrer Probe. Wenn Sie ein Erz zur Metallgewinnung mahlen, ist eine Stahlkontamination irrelevant. Wenn Sie eine hochreine Keramik für ein medizinisches Implantat herstellen, ist dies inakzeptabel.

Härte vs. Sprödigkeit

Es besteht ein direkter Zusammenhang zwischen der Härte eines Materials und seiner Sprödigkeit. Keramiken sind extrem hart, was zu einer effizienten Mahlung führt, können aber bei starkem Aufprall absplittern oder reißen. Stahl ist zäher und nachgiebiger, verschleißt aber schneller, was zu höheren Kontaminationsraten führt.

Dichte und Effizienz

Die Dichte des Mahlmediums beeinflusst direkt die Energie jedes Aufpralls. Dichteres Mahlmedium, wie Stahl oder Zirkonoxid, mahlt Materialien schneller und zu einer feineren Größe als weniger dichtes Mahlmedium wie Aluminiumoxid. Eine höhere Dichte bedeutet jedoch auch mehr Verschleiß an der Mühle selbst.

Die richtige Wahl für Ihr Ziel treffen

Wählen Sie Ihr Material basierend auf dem wichtigsten Ergebnis für Ihren spezifischen Prozess.

- Wenn Ihr Hauptaugenmerk auf dem Schwerlastmahlen harter, abrasiver Materialien (z. B. Mineralien, Legierungen) liegt, bei denen Eisenkontamination akzeptabel ist: Wählen Sie gehärteten Stahl oder Manganstahl für maximale Haltbarkeit.

- Wenn Ihr Hauptaugenmerk auf der Vermeidung jeglicher metallischer Kontamination für empfindliche oder hochreine Anwendungen (z. B. Elektronik, Pharmazeutika, fortschrittliche Keramiken) liegt: Wählen Sie eine Keramik wie Zirkonoxid oder Aluminiumoxid.

- Wenn Ihr Hauptaugenmerk auf dem allgemeinen Labormahlen mit einem guten Gleichgewicht aus Kosten und Leistung liegt: Edelstahl ist der gebräuchlichste und vielseitigste Ausgangspunkt.

- Wenn Ihr Hauptaugenmerk auf der sanften Verarbeitung oder dem Mischen weicher, elastischer oder faseriger Proben liegt: Gummi oder spezielle Polymermedien sind die richtige Wahl.

Letztendlich ist das richtige Material dasjenige, das die Integrität Ihrer Probe schützt und gleichzeitig effizient die gewünschte Partikelgröße erreicht.

Zusammenfassungstabelle:

| Material | Am besten geeignet für | Hauptvorteil | Wichtige Überlegung |

|---|---|---|---|

| Gehärteter Stahl | Harte, abrasive Materialien (Erze, Legierungen) | Maximale Haltbarkeit und Schlagfestigkeit | Eisenkontamination |

| Edelstahl | Allgemeines Labormahlen | Gutes Gleichgewicht aus Kosten, Härte und Korrosionsbeständigkeit | Geringfügige Metallkontamination |

| Keramik (Aluminiumoxid/Zirkonoxid) | Hochreine Anwendungen (Elektronik, Pharmazeutika) | Verhindert metallische Kontamination; hohe Härte | Höhere Kosten; kann spröde sein |

| Gummi/Polymere | Weiche, elastische oder faserige Proben | Sanfte Verarbeitung und Mischen | Weniger effektiv für harte, spröde Materialien |

Optimieren Sie Ihren Mahlprozess mit den Expertenlösungen von KINTEK. Die Wahl des richtigen Kugelmühlenmaterials ist entscheidend, um die gewünschte Partikelgröße zu erreichen, ohne die Probenintegrität zu beeinträchtigen. KINTEK ist spezialisiert auf die Bereitstellung hochwertiger Laborgeräte und Verbrauchsmaterialien, einschließlich einer vollständigen Palette von Kugelmühlen und Mahlmedien, die auf Ihre spezifische Anwendung zugeschnitten sind – ob im Bergbau, in der Pharmazie, in der Keramik oder in der Forschung an fortschrittlichen Materialien.

Lassen Sie sich von unseren Spezialisten helfen, kostspielige Kontaminationen und Ineffizienzen zu vermeiden. Kontaktieren Sie KINTEK noch heute für eine persönliche Beratung und entdecken Sie die perfekte Mahllösung für die Anforderungen Ihres Labors.

Visuelle Anleitung

Ähnliche Produkte

- Labor Hybrid Tissue Grinder

- Kleine Spritzgießmaschine für Laboranwendungen

- Labor-Scheiben-Rotationsmischer für effiziente Probenmischung und Homogenisierung

- Doppelplatten-Heizpresse für Labor

- 1700℃ Muffelofen für Labor

Andere fragen auch

- Welche Nachteile hat die Herstellung einer Laborprobe aus einer Grobprobe durch Zerkleinern und Mahlen? Vermeiden Sie Kontamination und Datenfehler

- Warum werden Zirkonoxid-Mahlkugeln für P2-Typ-Schichtoxide bevorzugt? Hohe Reinheit und Mahleffizienz sicherstellen

- Wofür wird eine Walzenmühle verwendet? Viskose Materialien präzise mahlen, mischen und dispergieren

- Wie trägt ein Laborzerkleinerungs- und Mahlsystem zur Vorbehandlung von Luffa-cylindrica-Fasern bei?

- Warum ist die Verwendung von Zirkonoxid-Mahlkugeln notwendig? Gewährleistung hoher Reinheit und Effizienz beim Keramikmahlen

- Was sind die verschiedenen Arten von Mahlwerken? Ordnen Sie den Mechanismus Ihrem Material für eine optimale Größenreduzierung zu

- Welche Faktoren beeinflussen die Mahleffizienz von Kugelmühlen? Beherrschen Sie die Schlüsselvariablen für optimale Leistung

- Was ist die Hauptfunktion eines Mörsers und Stößels aus Achat? Optimierung der VO2+-CaZn2(PO4)2-Nanopulver-Vorbehandlung