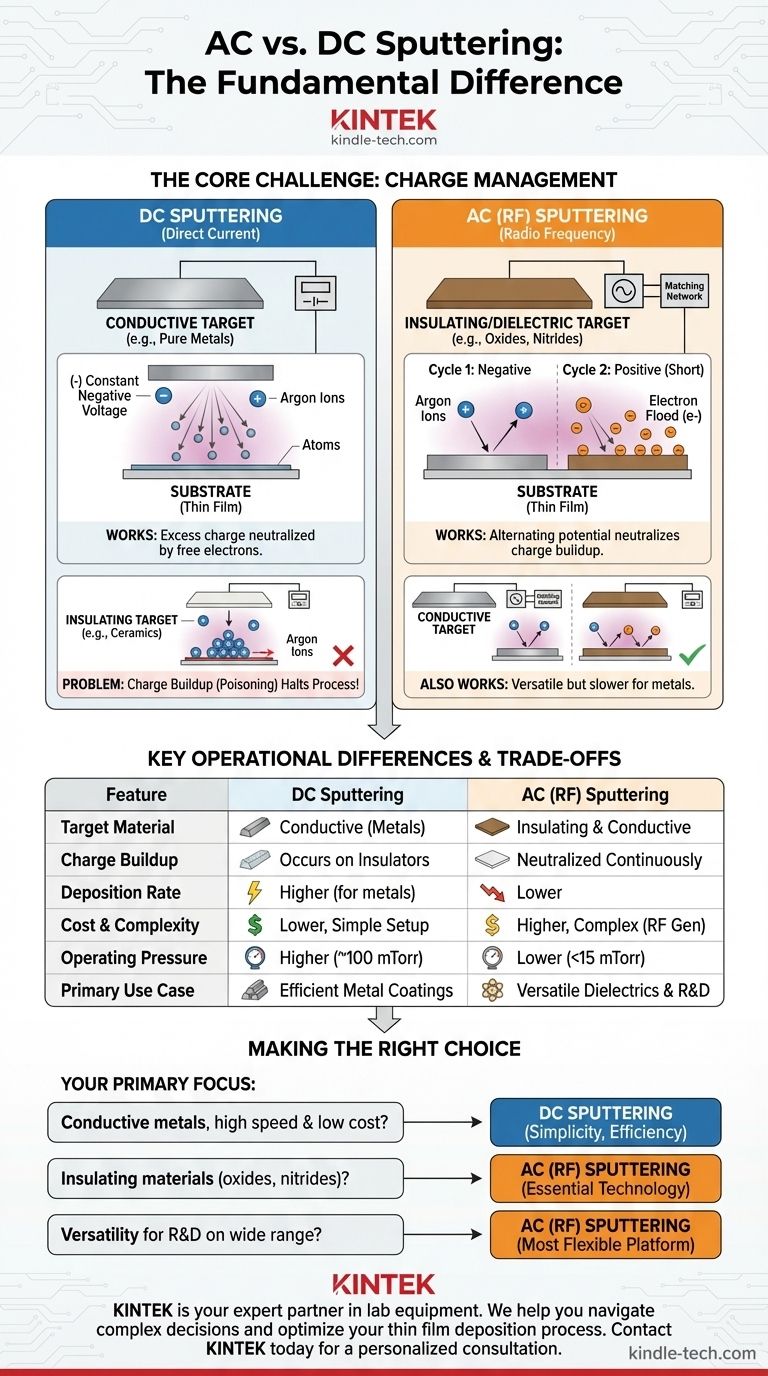

Der grundlegende Unterschied zwischen AC- und DC-Sputtern liegt in der Art des Materials, das sie abscheiden können. DC-Sputtern ist äußerst effektiv für elektrisch leitfähige Targets, wie reine Metalle. Im Gegensatz dazu ist AC-Sputtern – meist in Form des Hochfrequenz-Sputterns (HF) – unerlässlich für die Abscheidung von nicht leitfähigen (isolierenden oder dielektrischen) Materialien wie Keramiken, Oxiden und Nitriden.

Die Wahl zwischen AC- und DC-Sputtern hängt von der Verwaltung der elektrischen Ladung ab. Gleichstrom erzeugt eine dauerhafte positive Ladung auf einem isolierenden Target, die den Prozess stoppt. Durch die schnelle Änderung des elektrischen Potenzials neutralisiert das AC- (HF-) Sputtern diese Ladung und ermöglicht die Abscheidung einer viel breiteren Palette von Materialien.

Wie Sputtern funktioniert: Eine kurze Einführung

Der grundlegende Mechanismus

Die Sputterabscheidung ist ein Prozess der physikalischen Gasphasenabscheidung (PVD). Dabei wird das Ausgangsmaterial nicht geschmolzen.

Stattdessen werden energiereiche Ionen, typischerweise von einem Inertgas wie Argon, beschleunigt, um auf ein Ausgangsmaterial, das als Target bezeichnet wird, aufzutreffen. Diese Kollision stößt Atome durch Impulsübertragung vom Target ab, die dann zu einem Substrat wandern und sich dort ablagern, um einen dünnen Film zu bilden.

Die Kernherausforderung: Sputtern von Isoliermaterialien

Das Problem mit DC und Isolatoren

Beim DC-Sputtern wird eine konstante negative Spannung an das Target angelegt. Diese zieht die positiv geladenen Argonionen an, die auf das Target treffen und wie beabsichtigt Material abstoßen.

Dies funktioniert perfekt für leitfähige Metalltargets, da überschüssige positive Ladung sofort durch die freien Elektronen des Materials neutralisiert wird.

Bei einem isolierenden (dielektrischen) Target kann sich diese positive Ladung jedoch nicht ableiten. Sie baut sich auf der Targetoberfläche auf, ein Phänomen, das als „Target-Vergiftung“ bekannt ist, das schließlich die einfallenden positiven Argonionen abstößt und den Sputterprozess zum Erliegen bringt.

Die AC (HF)-Lösung

HF-Sputtern löst dieses Problem durch die Verwendung eines Wechselstroms, typischerweise im Radiofrequenzbereich (13,56 MHz ist ein Standard).

Das elektrische Potenzial am Target wechselt schnell zwischen negativ und positiv. Während des negativen Zyklus bombardieren Ionen das Target und sputteren Material ab. Während des viel kürzeren positiven Zyklus zieht das Target eine Flut von Elektronen aus dem Plasma an, was die während der negativen Phase aufgebaute positive Ladung effektiv neutralisiert. Dies ermöglicht ein kontinuierliches, stabiles Sputtern jedes Materials, unabhängig von seiner Leitfähigkeit.

Wesentliche Betriebsmerkmale: HF vs. DC

Stromquelle und Targetmaterial

Dies ist der definierende Unterschied. DC-Systeme verwenden eine einfache Gleichstromquelle und sind auf leitfähige Targets beschränkt.

HF-Systeme erfordern einen komplexeren Aufbau, einschließlich einer HF-Stromversorgung und eines Impedanzanpassungsnetzwerks, können aber sowohl isolierende als auch leitfähige Materialien abscheiden.

Betriebsdruck

HF-Sputtern kann ein stabiles Plasma bei viel niedrigeren Drücken (typischerweise unter 15 mTorr) aufrechterhalten als DC-Sputtern (oft nahe 100 mTorr).

Ein niedrigerer Betriebsdruck ist vorteilhaft, da er die Wahrscheinlichkeit verringert, dass abgesputterte Atome auf dem Weg zum Substrat mit Gasmolekülen kollidieren. Dies führt zu einem direkteren Weg und kann zu einem dichteren, qualitativ hochwertigeren Film führen.

Die Kompromisse verstehen

Warum nicht immer HF verwenden?

Obwohl das HF-Sputtern vielseitiger ist, bringt es erhebliche Kompromisse mit sich.

HF-Stromversorgungen und ihre zugehörigen Impedanzanpassungsnetzwerke sind erheblich teurer und komplexer als ihre DC-Pendants. Darüber hinaus weist das HF-Sputtern bei leitfähigen Materialien im Allgemeinen eine geringere Abscheiderate auf als das DC-Sputtern, was es für einfache Metallbeschichtungen weniger effizient macht.

Die Einfachheit und Geschwindigkeit von DC

Für Anwendungen mit leitfähigen Metallen ist das DC-Sputtern fast immer die bevorzugte Methode.

Es ist ein unkomplizierterer, kostengünstigerer und schnellerer Prozess. Die Ausrüstung ist einfacher zu bedienen und zu warten und liefert hochwertige metallische Filme mit ausgezeichneter Effizienz.

Die richtige Wahl für Ihre Anwendung treffen

Die Entscheidung zwischen AC (HF)- und DC-Sputtern ist nicht, welches „besser“ ist, sondern welches das richtige Werkzeug für die jeweilige Aufgabe ist.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung leitfähiger Metalle bei hoher Geschwindigkeit und niedrigen Kosten liegt: DC-Sputtern ist aufgrund seiner Einfachheit, Effizienz und höheren Abscheideraten die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung isolierender Materialien wie Oxide oder Nitride liegt: AC (HF)-Sputtern ist die wesentliche Technologie, da sie speziell entwickelt wurde, um den Aufbau von Ladungen zu verhindern, der den DC-Prozess stoppt.

- Wenn Ihr Hauptaugenmerk auf der Vielseitigkeit für F&E an einer breiten Palette von Materialien liegt: Ein HF-Sputtersystem bietet die größte Flexibilität, da es sowohl isolierende als auch leitfähige Targets von einer einzigen Plattform abscheiden kann.

Letztendlich ist das Verständnis der elektrischen Eigenschaften Ihres Targetmaterials der Schlüssel zur Auswahl der richtigen Sputtertechnik für Ihr spezifisches Ziel.

Zusammenfassungstabelle:

| Merkmal | DC-Sputtern | AC (HF)-Sputtern |

|---|---|---|

| Targetmaterial | Leitfähige Materialien (Metalle) | Isolierende & Leitfähige Materialien (Keramiken, Oxide, Nitride) |

| Ladungsaufbau | Tritt bei isolierenden Targets auf und stoppt den Prozess | Wird durch Wechselstrom neutralisiert, was einen kontinuierlichen Prozess ermöglicht |

| Abscheiderate | Höher für leitfähige Materialien | Niedriger |

| Kosten & Komplexität | Geringere Kosten, einfacheres Setup | Höhere Kosten, komplexer (erfordert HF-Generator) |

| Betriebsdruck | Höher (~100 mTorr) | Niedriger (<15 mTorr) |

| Hauptanwendungsfall | Effiziente Metallbeschichtungen | Vielseitige Abscheidung von Dielektrika und Metallen |

Fällt es Ihnen schwer, die richtige Sputtermethode für Ihr Labor zu wählen?

Die Wahl zwischen AC- und DC-Sputtern ist entscheidend für die Erzielung hochwertiger Dünnschichten. Die falsche Wahl kann zu Prozessausfällen, Materialverschwendung und ungenauen Ergebnissen führen.

KINTEK ist Ihr kompetenter Partner für Laborausrüstung. Wir sind darauf spezialisiert, Labore wie Ihres bei diesen komplexen Entscheidungen zu unterstützen. Wir bieten nicht nur Geräte, sondern auch anwendungstechnisches Know-how, um sicherzustellen, dass Sie die richtige Sputterlösung für Ihre spezifischen Materialien erhalten – egal, ob Sie mit leitfähigen Metallen oder isolierenden Keramiken arbeiten.

Lassen Sie uns Ihnen helfen, Ihren Dünnschichtabscheidungsprozess zu optimieren. Unser Team kann Sie zur effizientesten und kostengünstigsten Technologie für Ihre Forschungs- oder Produktionsziele führen.

Kontaktieren Sie KINTEK noch heute für eine persönliche Beratung und erfahren Sie, wie unsere Sputtersysteme und Verbrauchsmaterialien Ihre Arbeit voranbringen können.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Elektronenstrahlverdampferbeschichtung Sauerstofffreier Kupfertiegel und Verdampferschiffchen

- Verdampferschale für organische Materie

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

Andere fragen auch

- Welche Materialien werden für ein FTIR benötigt? Wesentlicher Leitfaden zur Probenvorbereitung und Optik

- Welche Rolle spielt ein Labor-Trockenschrank mit konstanter Temperatur bei der anaeroben Vergärung? Präzisions-TS-Analyse

- Wie beeinflusst ein Laborrührer die Qualität von MOF-Produkten? Präzision meistern in der nicht-solvothermalen Synthese

- Was ist der Zweck der Verwendung von 5000er-Schleifmitteln für die Feinpolitur von Legierungsproben? Präzision erreichen

- Was sind die Anwendungen der Radioaktivität in der Industrie? Steigerung von Qualität, Sicherheit und Effizienz

- Warum ist eine Vakuum-Entgasungskammer im Labor für biobasierte Epoxidharze notwendig? Lufteinschlüsse beseitigen & Festigkeit maximieren

- Wie funktioniert Gleichstrom-Magnetron-Sputtern? Ein Leitfaden für schnelle, gleichmäßige Dünnschichten

- Welchen Temperaturbereich hat ein Laborofen? Von 1100°C bis 1800°C+