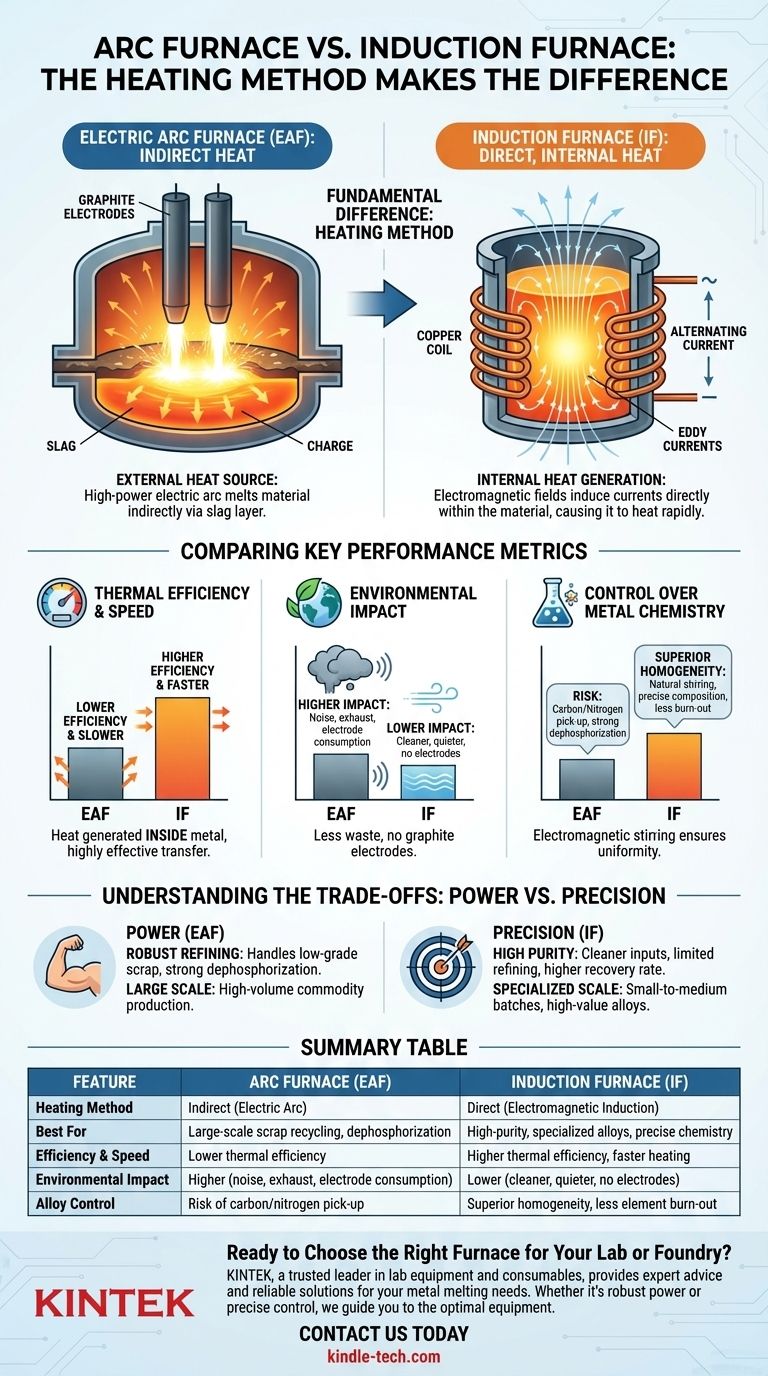

Der grundlegende Unterschied zwischen einem Elektrolichtbogenofen und einem Induktionsofen liegt in ihrer Heizmethode. Ein Lichtbogenofen verwendet einen Hochleistungs-Lichtbogen, um Material indirekt zu schmelzen, während ein Induktionsofen elektromagnetische Felder nutzt, um Wärme direkt im Material selbst zu erzeugen. Dieser Kernunterschied führt zu erheblichen Unterschieden in ihrer Effizienz, Umweltauswirkungen und der chemischen Reinheit des Endprodukts.

Die Wahl zwischen einem Lichtbogen- und einem Induktionsofen ist eine strategische Entscheidung zwischen industriellem Maßstab und chemischer Präzision. Lichtbogenöfen sind leistungsstarke Arbeitspferde für das großtechnische Recycling, während Induktionsöfen überlegene Effizienz, Sauberkeit und Kontrolle für die Herstellung hochwertiger, spezialisierter Legierungen bieten.

Funktionsweise: Eine Geschichte zweier Heizmethoden

Um die praktischen Unterschiede zu verstehen, müssen Sie zunächst erfassen, wie jeder Ofen Wärme erzeugt. Ihre Mechanismen sind grundlegend entgegengesetzt: der eine ist extern, der andere intern.

Der Elektrolichtbogenofen (EAF): Indirekte Wärme

Ein Elektrolichtbogenofen schmilzt Metall mithilfe einer externen Wärmequelle.

Große Graphitelektroden werden in den Ofen abgesenkt, und ein immenser elektrischer Strom fließt durch sie hindurch, wodurch ein Lichtbogen entsteht, der auf die Metallladung überspringt. Dieser Lichtbogen kann Temperaturen von Tausenden von Grad erreichen und das Metall schmelzen, indem er Wärme durch eine Schlackenschicht überträgt. Dieser Prozess ist eine Form der indirekten Erwärmung.

Der Induktionsofen (IF): Direkte, interne Wärme

Ein Induktionsofen funktioniert ähnlich wie eine Mikrowelle, jedoch für leitfähige Metalle. Er nutzt die interne Wärmeerzeugung.

Ein Wechselstrom fließt durch eine Kupferspule und erzeugt ein starkes, schwankendes Magnetfeld. Wenn leitfähiges Material wie Stahl in dieses Feld gebracht wird, induziert das Feld elektrische Ströme (Wirbelströme) direkt im Metall. Der eigene elektrische Widerstand des Metalls führt dazu, dass es sich schnell erhitzt und von innen nach außen schmilzt. Dies ist direkte Erwärmung.

Vergleich der wichtigsten Leistungsmerkmale

Der Unterschied zwischen indirekter und direkter Erwärmung hat kaskadierende Auswirkungen auf jeden Aspekt der Ofenleistung, vom Energieverbrauch bis zur Qualität des produzierten Stahls.

Thermische Effizienz und Geschwindigkeit

Der Induktionsofen ist der klare Sieger in puncto Effizienz. Da Wärme im Metall erzeugt wird, ist die Energieübertragung äußerst effektiv. Dies führt zu schnellerer Erwärmung und einer insgesamt höheren thermischen Effizienz.

Der Lichtbogenofen ist weniger effizient. Wärme muss zuerst durch den Lichtbogen erzeugt und dann durch die Schlacke auf den geschmolzenen Stahl übertragen werden. Erhebliche thermische Energie geht auch durch die große Abdeckung und die Wände des Ofens verloren, was zu seiner schlechteren thermischen Effizienz beiträgt.

Umweltauswirkungen

Induktionsöfen sind deutlich umweltfreundlicher. Sie erzeugen weniger Abfallrückstände und Abgase. Entscheidend ist, dass sie keine Graphitelektroden verwenden, was die Lärmbelästigung durch den Lichtbogen eliminiert und verhindert, dass der Stahl überschüssigen Kohlenstoff aufnimmt.

Die Stahlherstellung im Lichtbogenofen ist ein rauerer Prozess. Sie erzeugt erhebliche Abfallrückstände, Abgase und starken Lärm durch den elektrischen Lichtbogen.

Kontrolle über die Metallchemie

Der Ofentyp beeinflusst direkt die endgültige Chemie der Legierung. Das elektromagnetische Feld in einem Induktionsofen rührt das geschmolzene Metall auf natürliche Weise um und gewährleistet so eine sehr gleichmäßige und homogene Produktqualität. Dies macht ihn ideal für spezialisierte Legierungen, bei denen eine präzise Zusammensetzung entscheidend ist.

Der Lichtbogenofenprozess ist stärker bei der Entphosphorisierung, einem wichtigen Schritt bei der Raffination von Rohstahl. Der energiereiche Lichtbogen kann jedoch dazu führen, dass Stickstoff aus der Luft ionisiert wird und sich im Stahl löst, was zu einem höheren Stickstoffgehalt führt. Die Graphitelektroden bergen auch das Risiko einer unerwünschten Kohlenstoffaufnahme im Endprodukt.

Die Kompromisse verstehen: Leistung vs. Präzision

Keiner der Öfen ist universell überlegen; sie sind unterschiedliche Werkzeuge, die für unterschiedliche Aufgaben konzipiert sind. Die Wahl zwischen ihnen beinhaltet das Verständnis ihrer inhärenten Kompromisse.

Eingangsmaterial und Raffinationsfähigkeit

Die robuste Natur des Lichtbogenofens macht ihn gut geeignet zum Schmelzen großer Mengen Schrott unterschiedlicher Qualität. Seine leistungsstarke Raffinationsfähigkeit, insbesondere seine Stärke bei der Entphosphorisierung, ermöglicht es ihm, minderwertige Ausgangsmaterialien in brauchbaren Stahl umzuwandeln.

Induktionsöfen sind empfindlicher gegenüber der Qualität des Eingangsmaterials. Da ihre Raffinationsfähigkeiten begrenzter sind, werden sie typischerweise mit saubererem Schrott oder vorraffinierten Materialien beschickt, um eine Kontamination der endgültigen, hochreinen Schmelze zu vermeiden.

Legierungsintegrität und Abbrand

Die sanftere, direkte Erwärmung eines Induktionsofens führt zu einer höheren Metallausbeute und einem geringeren Abbrandverhältnis für teure Legierungselemente. Dies ist ein erheblicher wirtschaftlicher Vorteil bei der Herstellung hochwertiger Legierungen.

Die intensive, lokalisierte Hitze des elektrischen Lichtbogens kann dazu führen, dass mehr der wertvollen Legierungselemente oxidieren und in die Schlacke gelangen, wodurch die Gesamtausbeute verringert wird.

Betriebsgröße

Elektrolichtbogenöfen sind das Rückgrat des modernen, großtechnischen Stahlrecyclings und oft darauf ausgelegt, Hunderte von Tonnen Material gleichzeitig zu verarbeiten. Sie sind für die Massenproduktion von Rohstoffen konzipiert.

Induktionsöfen sind in ihrem Maßstab vielseitiger, zeichnen sich aber bei kleinen bis mittleren Chargenoperationen aus. Ihre Effizienz und Präzision machen sie perfekt für Gießereien, die spezielle Gussteile und Hochleistungslegierungen herstellen.

Die richtige Wahl für Ihre Anwendung treffen

Ihre endgültige Entscheidung muss sich an Ihren spezifischen Betriebszielen orientieren, von der Art des Metalls, das Sie produzieren, bis hin zu Ihren Umwelt- und Effizienzzielen.

- Wenn Ihr Hauptaugenmerk auf der großtechnischen Stahlproduktion aus Schrott mit Entphosphorisierungsbedarf liegt: Der Elektrolichtbogenofen ist die etablierte und leistungsstarke Wahl für die großvolumige Raffination.

- Wenn Ihr Hauptaugenmerk auf der Herstellung hochreiner, spezialisierter Legierungen mit präziser chemischer Zusammensetzung liegt: Der Induktionsofen bietet überlegene Kontrolle, Sauberkeit und Homogenität.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Energieeffizienz und der Minimierung der Umweltauswirkungen liegt: Der Induktionsofen hat aufgrund seiner direkten Heizmethode und des Fehlens von umweltschädlichen Elektroden einen klaren Vorteil.

Das Verständnis dieser Kernunterschiede ermöglicht es Ihnen, das richtige Werkzeug nicht nur für das Metall, sondern auch für Ihre spezifischen Betriebs- und Qualitätsziele auszuwählen.

Zusammenfassungstabelle:

| Merkmal | Lichtbogenofen (EAF) | Induktionsofen (IF) |

|---|---|---|

| Heizmethode | Indirekt (Elektrischer Lichtbogen) | Direkt (Elektromagnetische Induktion) |

| Am besten geeignet für | Großtechnisches Schrottrecycling, Entphosphorisierung | Hochreine, spezialisierte Legierungen, präzise Chemie |

| Effizienz & Geschwindigkeit | Geringere thermische Effizienz | Höhere thermische Effizienz, schnellere Erwärmung |

| Umweltauswirkungen | Höher (Lärm, Abgase, Elektrodenverbrauch) | Geringer (sauberer, leiser, keine Elektroden) |

| Legierungskontrolle | Risiko der Kohlenstoff-/Stickstoffaufnahme | Überlegene Homogenität, weniger Elementabbrand |

Bereit, den richtigen Ofen für Ihr Labor oder Ihre Gießerei zu wählen?

Die Wahl zwischen einem Lichtbogenofen und einem Induktionsofen ist eine entscheidende Entscheidung, die sich auf Ihre Produktqualität, Effizienz und Betriebskosten auswirkt. KINTEK, ein vertrauenswürdiger Marktführer für Laborgeräte und Verbrauchsmaterialien, hilft Ihnen gerne bei dieser Wahl.

Wir sind spezialisiert auf die Bereitstellung von Lösungen, die den spezifischen Anforderungen von Laboren und Gießereien gerecht werden. Ob Sie die robuste Leistung eines Lichtbogenofens für großtechnische Anwendungen oder die präzise Steuerung eines Induktionsofens für hochreine Legierungen benötigen, unsere Experten können Sie zum optimalen Gerät für Ihre Ziele führen.

Kontaktieren Sie uns noch heute über das untenstehende Formular, um Ihre Anforderungen an das Metallschmelzen zu besprechen. Lassen Sie sich von KINTEK fachkundig beraten und mit zuverlässiger Ausrüstung ausstatten, die Sie benötigen, um die Fähigkeiten Ihres Labors zu verbessern und hervorragende Ergebnisse zu erzielen.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzspinnanlage Lichtbogen-Schmelzofen

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Vertikaler Labortiegelofen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Was ist RF-Magnetronsputtern? Ein Leitfaden zur Abscheidung isolierender Dünnschichten

- Was ist Gleichstrom (DC) Magnetron-Sputtern? Ein Leitfaden zur Abscheidung hochwertiger Dünnschichten

- Wofür werden Sputtersysteme verwendet? Ein Leitfaden zur fortschrittlichen Dünnschichtabscheidung

- Welche Schmelzverfahren gibt es? Ein Leitfaden zur Auswahl des richtigen Industrieofens

- Was ist ein Magnetronsputter-System? Präzise Dünnschichtabscheidung für fortschrittliche Materialien