Grundsätzlich liegt der Unterschied zwischen einem Chargenofen und einem Durchlaufofen in ihrem Betriebsmodell für die Materialbearbeitung. Ein Chargenofen behandelt Materialien in abgegrenzten, separaten Gruppen in einer geschlossenen Kammer, ideal für unterschiedliche Aufträge. Im Gegensatz dazu verarbeitet ein Durchlaufofen Materialien in einem konstanten, ununterbrochenen Fluss und ist für die Massenproduktion standardisierter Güter konzipiert.

Ihre Wahl zwischen diesen beiden Ofentypen ist eine strategische Entscheidung bezüglich Ihrer Produktionsphilosophie. Chargenöfen bieten überlegene Flexibilität und geringere Anschaffungskosten für unterschiedliche, diskrete Aufträge, während Durchlauföfen unübertroffene Effizienz und Konsistenz für die groß angelegte, repetitive Fertigung bieten.

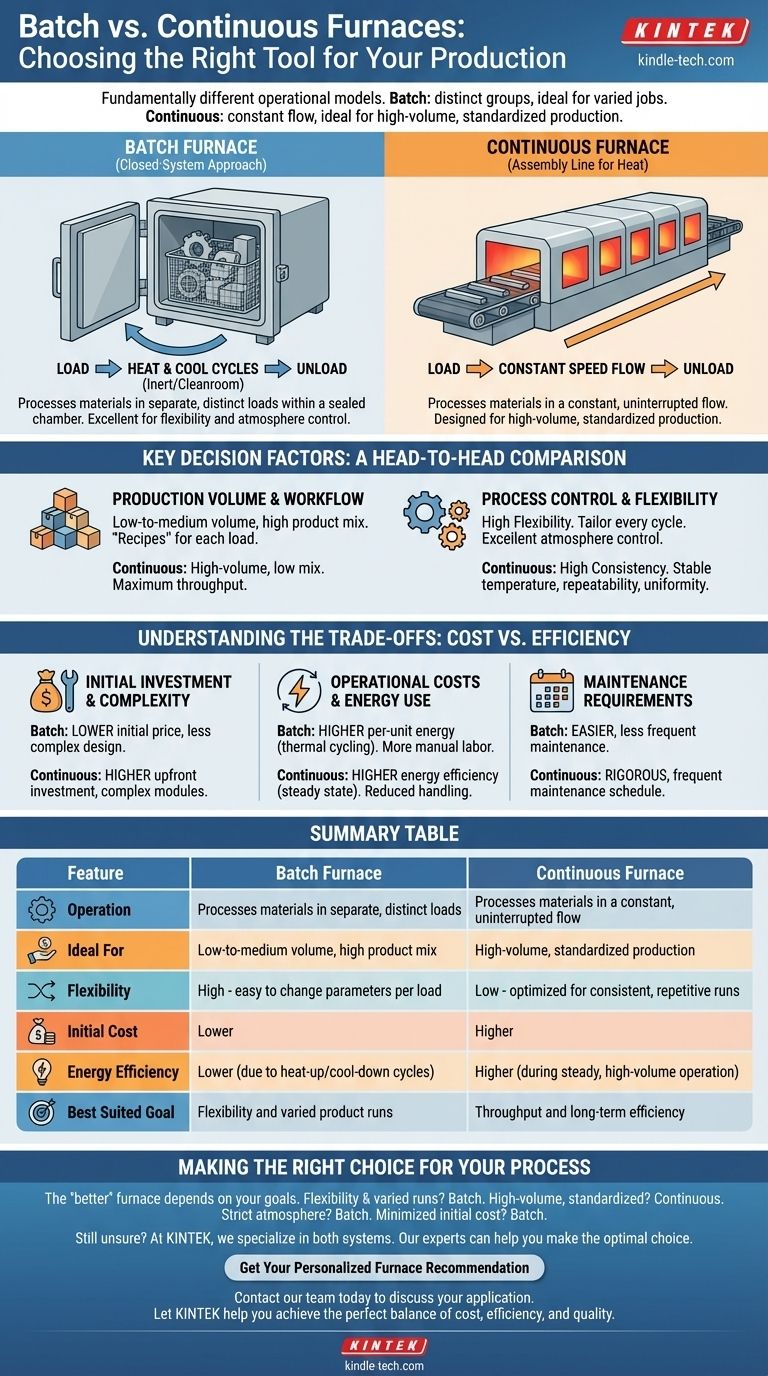

Funktionsweise der einzelnen Ofentypen

Um das richtige Werkzeug auszuwählen, müssen Sie zunächst dessen Mechanik verstehen. Der Kernunterschied liegt in der Bewegung – oder deren Fehlen – des Produkts während des Heizprozesses.

Der Chargenofen: Ein geschlossenes System

Ein Chargenofen ist eine in sich geschlossene Einheit, in die eine bestimmte Materialmenge geladen, bearbeitet und anschließend entladen wird. Der gesamte Prozess findet in einer Kammer statt, die Heiz- und Kühlzyklen durchläuft.

Materialien werden oft in Vorrichtungen wie Körben oder Gestellen gehalten. Da das System während des Betriebs abgedichtet ist, bietet es eine hervorragende Kontrolle über die innere Umgebung, was es ideal für Prozesse macht, die eine reine, inerte Atmosphäre oder Reinraumanforderungen erfordern.

Der Durchlaufofen: Eine Montagelinie für Wärme

Ein Durchlaufofen funktioniert wie eine Fertigungs-Montagelinie. Materialien werden an einem Ende geladen, durchqueren verschiedene Heiz- und Kühlzonen mit konstanter Geschwindigkeit und werden am anderen Ende entladen.

Dieses Design ist ein Durchlaufsystem, bei dem die zentrale Heizzone oft konstant heiß und unter Vakuum oder kontrollierter Atmosphäre gehalten wird. Dies macht Vorrichtungen überflüssig und reduziert die thermischen Zyklen, die bei Chargenprozessen üblich sind, was ihn für Aufgaben wie das Glühen, Löten und Härten sehr produktiv macht.

Wichtige Entscheidungsfaktoren: Ein direkter Vergleich

Ihre spezifische Anwendung bestimmt, welches Modell besser geeignet ist. Die Wahl hängt von Volumen, Produktvariabilität und den Anforderungen an die Prozesskontrolle ab.

Produktionsvolumen und Arbeitsablauf

Chargenöfen eignen sich hervorragend für die Produktion mit geringem bis mittlerem Volumen oder für Situationen mit einer hohen Mischung verschiedener Produkte. Sie ermöglichen es Ihnen, für jede Charge unterschiedliche „Rezepte“ – unterschiedliche Temperaturen und Dauern – zu verwenden.

Durchlauföfen sind für die Massenproduktion mit geringer Produktvielfalt konzipiert. Sie sind optimiert für die Verarbeitung einer großen Menge gleicher oder ähnlicher Produkte mit maximalem Durchsatz und Konsistenz.

Prozesskontrolle und Flexibilität

Die größte Stärke eines Chargenofens ist seine Flexibilität. Sie können jeden Zyklus auf die spezifischen Bedürfnisse des bearbeiteten Produkts zuschneiden.

Ein Durchlaufofen bietet nach der Konfiguration weniger Flexibilität. Seine Stärke liegt in der Aufrechterhaltung einer konstanten, stabilen Temperatur und Verarbeitungsgeschwindigkeit, was eine hohe Wiederholbarkeit und Gleichmäßigkeit über Tausende von Teilen hinweg gewährleistet.

Die Abwägungen verstehen: Kosten vs. Effizienz

Die betrieblichen Unterschiede führen zu einem klaren Satz von Kompromissen in Bezug auf Kosten, Komplexität und langfristigen Energieverbrauch. Die Anerkennung dieser Punkte ist entscheidend für eine fundierte Investitionsentscheidung.

Anfangsinvestition und Komplexität

Chargenöfen sind in ihrer Konstruktion und Bauweise im Allgemeinen weniger komplex. Dies führt zu einem deutlich geringeren Anschaffungspreis und einem kleineren physischen Platzbedarf.

Durchlauföfen sind komplexere Maschinen, die oft aus mehreren miteinander verbundenen Modulen bestehen (z. B. Vorwärm-, Hochtemperatur-, Abschreckkammern). Diese Komplexität führt zu einer höheren Anfangsinvestition.

Betriebskosten und Energieverbrauch

Obwohl sie günstiger in der Anschaffung sind, können Chargenöfen aufgrund wiederholter Aufheiz- und Abkühlzyklen höhere Energiekosten pro Einheit verursachen. Sie erfordern oft auch mehr manuelle Arbeit für das Be- und Entladen von Zwischenprodukten.

Durchlauföfen sind oft energieeffizienter bei gleichmäßigen Hochdurchsatzläufen, da ihre zentralen Heizzonen konstant heiß gehalten werden. Sie eliminieren den Energieverlust durch thermische Zyklen und reduzieren den Materialtransport.

Wartungsanforderungen

Die einfachere Bauweise eines Chargenofens führt in der Regel zu einer einfacheren und selteneren Wartung.

Die mechanische Komplexität eines Durchlaufofens mit seinen Förderbändern und mehreren Kammern erfordert einen strengeren und häufigeren Wartungsplan, um einen zuverlässigen Betrieb zu gewährleisten.

Die richtige Wahl für Ihren Prozess treffen

Der „bessere“ Ofen existiert nicht im luftleeren Raum; er ist nur „besser“ in Bezug auf Ihre spezifischen betrieblichen Anforderungen und Geschäftsziele.

- Wenn Ihr Hauptaugenmerk auf Prozessflexibilität und unterschiedlichen Produktläufen liegt: Ein Chargenofen ist die überlegene Wahl, da er es Ihnen ermöglicht, jeden Zyklus auf einzigartige Anforderungen zuzuschneiden.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion standardisierter Güter liegt: Ein Durchlaufofen liefert den Durchsatz, die Konsistenz und die langfristige Effizienz, die Sie benötigen.

- Wenn Ihr Hauptaugenmerk auf strenger Atmosphärenkontrolle für spezielle Aufträge liegt: Das Kammerdesign eines Chargenofens bietet eine leichter zu kontrollierende Umgebung.

- Wenn Ihr Hauptaugenmerk auf der Minimierung der anfänglichen Investitionskosten liegt: Ein Chargenofen stellt eine deutlich geringere Vorabinvestition dar.

Indem Sie das Betriebsmodell des Ofens an Ihren spezifischen Produktionszielen ausrichten, können Sie eine optimale Balance zwischen Kosten, Effizienz und Qualität sicherstellen.

Zusammenfassungstabelle:

| Merkmal | Chargenofen | Durchlaufofen |

|---|---|---|

| Betrieb | Verarbeitet Materialien in separaten, abgegrenzten Chargen | Verarbeitet Materialien in einem konstanten, ununterbrochenen Fluss |

| Ideal für | Geringes bis mittleres Volumen, hohe Produktvielfalt | Massenproduktion standardisierter Güter |

| Flexibilität | Hoch – einfache Änderung der Parameter pro Charge | Gering – optimiert für konstante, repetitive Läufe |

| Anfangskosten | Niedriger | Höher |

| Energieeffizienz | Geringer (aufgrund von Aufheiz-/Abkühlzyklen) | Höher (bei stabilem Hochbetrieb) |

| Optimales Ziel | Flexibilität und unterschiedliche Produktläufe | Durchsatz und langfristige Effizienz |

Sie sind sich immer noch nicht sicher, welcher Ofentyp für den Arbeitsablauf Ihres Labors geeignet ist?

Bei KINTEK sind wir darauf spezialisiert, die richtigen Laborgeräte, einschließlich Chargen- und Durchlauföfen, anzubieten, um Ihre spezifischen Produktionsanforderungen zu erfüllen. Ob Sie die Flexibilität eines Chargensystems für unterschiedliche F&E-Projekte oder die hohe Durchsatzeffizienz eines Durchlaufofens für die groß angelegte Verarbeitung benötigen, unsere Experten helfen Ihnen bei der optimalen Wahl für Leistung und Kosten.

Kontaktieren Sie unser Team noch heute, um Ihre Anwendung zu besprechen und eine persönliche Empfehlung zu erhalten. Lassen Sie KINTEK Ihnen helfen, die perfekte Balance zwischen Kosten, Effizienz und Qualität in Ihren Wärmebehandlungsprozessen zu erreichen.

Holen Sie sich Ihre persönliche Ofenempfehlung

Visuelle Anleitung

Ähnliche Produkte

- Graphit-Vakuumofen Hochwärmeleitfähige Folien-Graphitierungsöfen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Molybdän-Vakuumwärmebehandlungsöfen

Andere fragen auch

- Was sind die Vorteile von Graphitöfen? Erreichen Sie Hochtemperaturpräzision und Reinheit

- Was sind die Anwendungen von Graphitmaterial? Nutzung extremer Hitze und Präzision für industrielle Prozesse

- Was ist der Zweck eines Graphitofens? Erreichen extremer Temperaturen für fortschrittliche Materialien

- Welche Vorteile bietet Graphit? Erschließen Sie überragende Leistung in Hochtemperaturprozessen

- Warum wird Graphit in Öfen verwendet? Wegen extremer Hitze, Reinheit und Effizienz