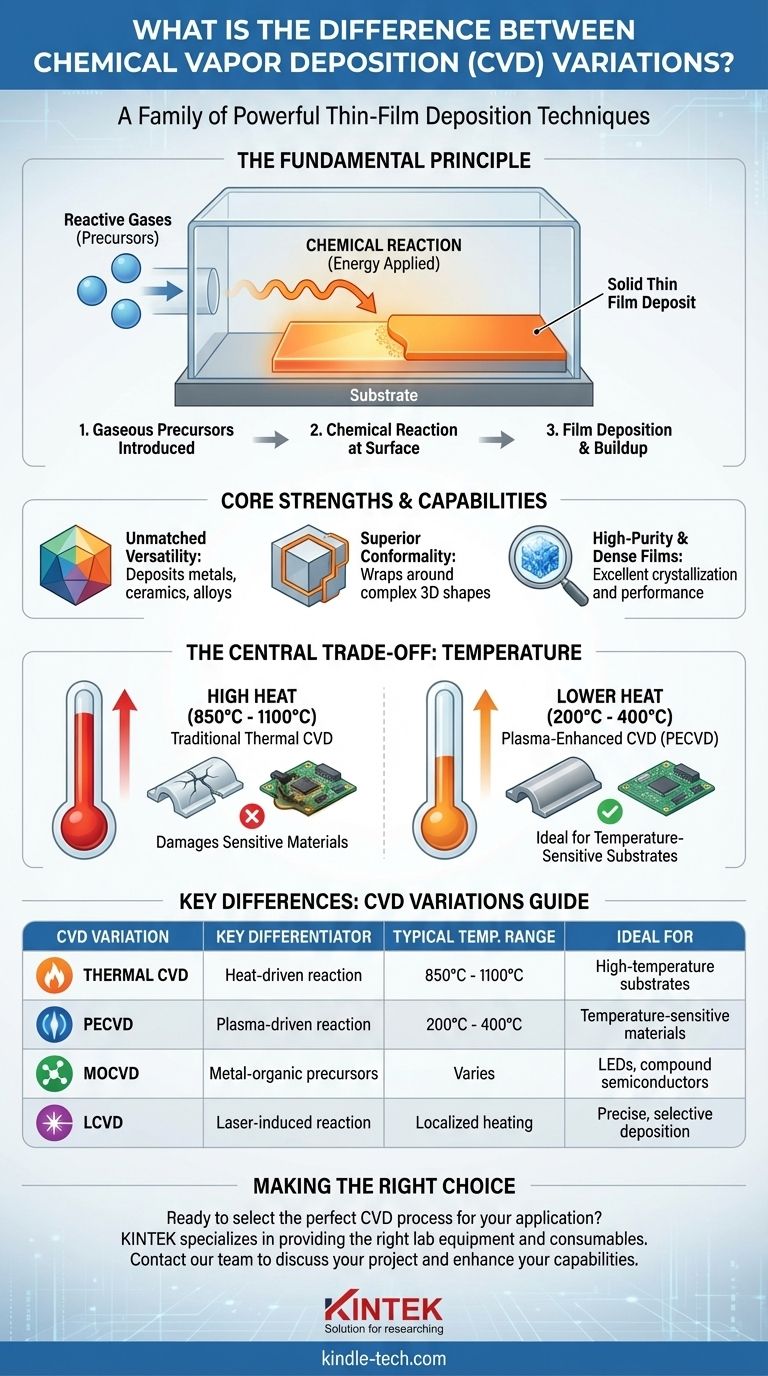

Im Kern ist die chemische Gasphasenabscheidung (CVD) kein einzelner Prozess, sondern eine Familie leistungsstarker Techniken, die zur Erzeugung außergewöhnlich hochwertiger, dünner Feststoffschichten auf einer Oberfläche eingesetzt werden. Sie funktioniert, indem reaktive Gase (Precursoren) in eine Kammer geleitet werden, die dann an oder in der Nähe eines erhitzten Objekts (des Substrats) eine chemische Reaktion eingehen, wodurch ein neues Material Schicht für Schicht abgeschieden und aufgebaut wird. Dieser grundlegende Unterschied – die Materialerzeugung durch eine chemische Reaktion aus einem Gas – unterscheidet sie von anderen Methoden.

Die chemische Gasphasenabscheidung zeichnet sich durch die Herstellung reiner, gleichmäßiger Beschichtungen aus, die komplexe 3D-Formen vollständig „umhüllen“ können. Ihre größte Herausforderung ist die hohe Temperatur, die für traditionelle Methoden erforderlich ist, was zur Entwicklung spezialisierter Varianten wie der Plasma-Enhanced CVD (PECVD) für temperaturempfindliche Anwendungen geführt hat.

Das Grundprinzip der CVD

Um die Unterschiede zwischen den CVD-Typen zu verstehen, müssen Sie zunächst den Kernprozess erfassen, der sie vereint. Es ist eine Methode der Synthese, nicht nur der Anwendung.

Funktionsweise: Der Drei-Schritte-Prozess

Jeder CVD-Prozess folgt drei grundlegenden Schritten. Stellen Sie es sich wie eine spezielle Form des „Backens“ einer festen Schicht auf einer Oberfläche mit gasförmigen Zutaten vor.

- Einleitung gasförmiger Precursoren: Flüchtige chemische Verbindungen, die die Elemente enthalten, die Sie abscheiden möchten, werden in Gasform in eine Reaktionskammer geleitet.

- Chemische Reaktion: Energie wird zugeführt – typischerweise Wärme – die die Precursorgase dazu bringt, an oder in der Nähe der Substratoberfläche zu reagieren oder sich zu zersetzen.

- Schichtabscheidung: Die nichtflüchtigen, festen Produkte dieser Reaktion lagern sich auf dem Substrat ab und bilden eine dichte, gleichmäßige und feste Dünnschicht.

Was die CVD-Familie definiert

Drei Merkmale treffen auf alle Formen der CVD zu: Es findet eine chemische Veränderung statt, das abgeschiedene Material stammt aus einer externen Gasquelle, und die Reaktanten müssen sich in der Gasphase befinden, um an der Reaktion teilzunehmen.

Kernstärken und -fähigkeiten

Der Grund, warum CVD in Bereichen von Halbleitern bis zur Luft- und Raumfahrt so weit verbreitet ist, liegt in ihrer einzigartigen Kombination von Vorteilen.

Unübertroffene Vielseitigkeit

CVD kann zur Abscheidung einer unglaublich breiten Palette von Materialien verwendet werden. Dazu gehören Metalle, nichtmetallische Schichten wie Siliziumnitrid, Mehrkomponentenlegierungen und fortschrittliche Keramiken.

Überlegene Konformalität

Da die Abscheidung von einem Gas stammt, das die gesamte Kammer füllt, ist CVD ein nicht-Sichtlinien-Prozess. Sie bietet eine ausgezeichnete „Ummantelung“ auf komplexen, unregelmäßig geformten Oberflächen, etwas, womit Sichtlinien-Methoden wie die physikalische Gasphasenabscheidung (PVD) Schwierigkeiten haben.

Hochreine und dichte Schichten

Der Prozess erzeugt auf natürliche Weise Schichten von sehr hoher Reinheit und Dichte mit geringer Eigenspannung. Die resultierenden Schichten weisen eine gute Kristallisation auf, was für die Leistung elektronischer und optischer Komponenten entscheidend ist.

Präzise Kontrolle über Filmeigenschaften

Durch sorgfältiges Anpassen von Prozessparametern wie Temperatur, Druck und Gaszusammensetzung können Bediener die chemische Zusammensetzung, Kristallstruktur und Korngröße der endgültigen Schicht präzise steuern.

Die Kompromisse verstehen: Die Herausforderung der Temperatur

Keine Technologie ist ohne Einschränkungen. Bei der CVD dreht sich der zentrale Kompromiss fast ausschließlich um die Energie, die zur Steuerung der chemischen Reaktion erforderlich ist.

Die hohe Hitze der thermischen CVD

Die einfachste und traditionellste Form der CVD beruht ausschließlich auf Wärme, um die Reaktion einzuleiten. Dies erfordert sehr hohe Temperaturen, oft zwischen 850°C und 1100°C.

Diese extreme Hitze ist der Hauptnachteil der Technologie, da sie viele Substratmaterialien wie Kunststoffe, bestimmte Legierungen und fertige elektronische Geräte beschädigen oder zerstören kann.

Wichtige Unterschiede: Ein Leitfaden zu CVD-Varianten

Die Notwendigkeit, die Hochtemperaturbegrenzung der traditionellen CVD zu überwinden, hat zur Entwicklung mehrerer wichtiger Varianten geführt. Der Hauptunterschied zwischen ihnen liegt in der Art der Energie, die zur Steuerung der chemischen Reaktion verwendet wird.

Thermische CVD: Das Hochtemperatur-Original

Dies ist die grundlegende Methode. Sie verwendet einen Ofen, um die gesamte Kammer und das Substrat zu erhitzen und so die thermische Energie für die Reaktion bereitzustellen. Sie ist einfach und effektiv, aber auf Substrate beschränkt, die extremen Temperaturen standhalten können.

Plasma-Enhanced CVD (PECVD): Das Niedertemperatur-Arbeitspferd

PECVD ist die bedeutendste Entwicklung. Anstatt sich ausschließlich auf Wärme zu verlassen, verwendet sie ein elektrisches Feld, um ein Plasma (ein angeregtes, ionisiertes Gas) zu erzeugen.

Dieses Plasma liefert die Energie, um die chemische Reaktion anzutreiben, wodurch die Abscheidung bei viel niedrigeren Temperaturen – oft 200°C bis 400°C – erfolgen kann. Dieser Durchbruch ermöglicht es, temperaturempfindliche Materialien zu beschichten.

Laser- und Heißdraht-CVD: Für Präzision und Sonderfälle

Laser-CVD (LCVD) verwendet einen fokussierten Laserstrahl, um einen kleinen Punkt auf dem Substrat lokal zu erhitzen. Dies ermöglicht eine präzise, selektive Abscheidung, ohne das gesamte Objekt zu erhitzen.

Heißdraht-CVD (HFCVD) verwendet einen erhitzten Draht (Filament), der in der Nähe des Substrats platziert wird, um die Precursorgase thermisch zu zersetzen, die sich dann auf dem kühleren Substrat ablagern. Sie wird oft zur Abscheidung spezifischer Materialien wie Diamantschichten verwendet.

MOCVD und Flüssigkeitsinjektion: Erweiterung des Precursor-Toolkits

Diese Varianten sind stärker durch die Art des verwendeten Precursors definiert. Metallorganische CVD (MOCVD) verwendet metallorganische Verbindungen, die für die Herstellung von Hochleistungs-LEDs und anderen Verbindungshalbleitern unerlässlich sind. Andere Methoden wie die Direkte Flüssigkeitsinjektion (DLI-CVD) ermöglichen die Verwendung flüssiger Precursoren, die kurz vor dem Eintritt in die Kammer verdampft werden.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl der richtigen CVD-Methode hängt vollständig von Ihrem Substratmaterial und den gewünschten Filmeigenschaften ab.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung eines robusten, hochtemperaturbeständigen Substrats liegt: Die traditionelle thermische CVD bietet eine ausgezeichnete Filmqualität mit einfacherer Ausrüstung.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung eines temperaturempfindlichen Materials (wie Kunststoff oder bestimmte Elektronik) liegt: Die Plasma-Enhanced CVD (PECVD) ist die wesentliche und Standardwahl.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung von Material auf einem sehr spezifischen, gezielten Bereich liegt: Die Laser-CVD (LCVD) bietet die notwendige Präzision.

- Wenn Ihr Hauptaugenmerk auf der gleichmäßigen Beschichtung eines komplexen 3D-Objekts liegt: Die inhärente Nicht-Sichtlinien-Natur der meisten CVD-Prozesse macht sie anderen Methoden überlegen.

Letztendlich bedeutet das Verständnis der chemischen Gasphasenabscheidung, sie als eine vielseitige Familie von Prozessen zu erkennen, die jeweils darauf zugeschnitten sind, eine spezifische Reihe von Material- und Temperaturherausforderungen zu lösen.

Zusammenfassungstabelle:

| CVD-Variante | Wichtigstes Unterscheidungsmerkmal | Typischer Temperaturbereich | Ideal für |

|---|---|---|---|

| Thermische CVD | Wärmegetriebene Reaktion | 850°C - 1100°C | Hochtemperaturbeständige Substrate |

| PECVD | Plasmagesteuerte Reaktion | 200°C - 400°C | Temperaturempfindliche Materialien |

| MOCVD | Metallorganische Precursoren | Variiert | LEDs, Verbindungshalbleiter |

| LCVD | Laserinduzierte Reaktion | Lokale Erwärmung | Präzise, selektive Abscheidung |

Bereit, den perfekten CVD-Prozess für Ihre Anwendung auszuwählen?

KINTEK ist darauf spezialisiert, die richtige Laborausrüstung und Verbrauchsmaterialien für Ihre spezifischen Anforderungen an die chemische Gasphasenabscheidung bereitzustellen. Ob Sie die Hochtemperaturfähigkeit von thermischen CVD-Systemen oder die Vielseitigkeit der Plasma-Enhanced CVD (PECVD) für empfindliche Substrate benötigen, unsere Experten können Ihnen helfen, überlegene Filmqualität, Gleichmäßigkeit und Leistung zu erzielen.

Kontaktieren Sie noch heute unser Team, um Ihr Projekt zu besprechen und herauszufinden, wie die Lösungen von KINTEK die Fähigkeiten Ihres Labors verbessern und Ihre Forschung und Entwicklung beschleunigen können.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

Andere fragen auch

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung

- Was ist der Unterschied zwischen Plasma-CVD und thermischer CVD? Wählen Sie die richtige Methode für Ihr Substrat

- Kann plasmaverstärkte CVD Metalle abscheiden? Warum PECVD selten zur Metallabscheidung verwendet wird

- Was ist der Prozess der PECVD in der Halbleitertechnik? Ermöglichung der Niedertemperatur-Dünnschichtabscheidung

- Was ist der Unterschied zwischen PECVD und APCVD? Wählen Sie die richtige CVD-Methode für Ihre Anwendung