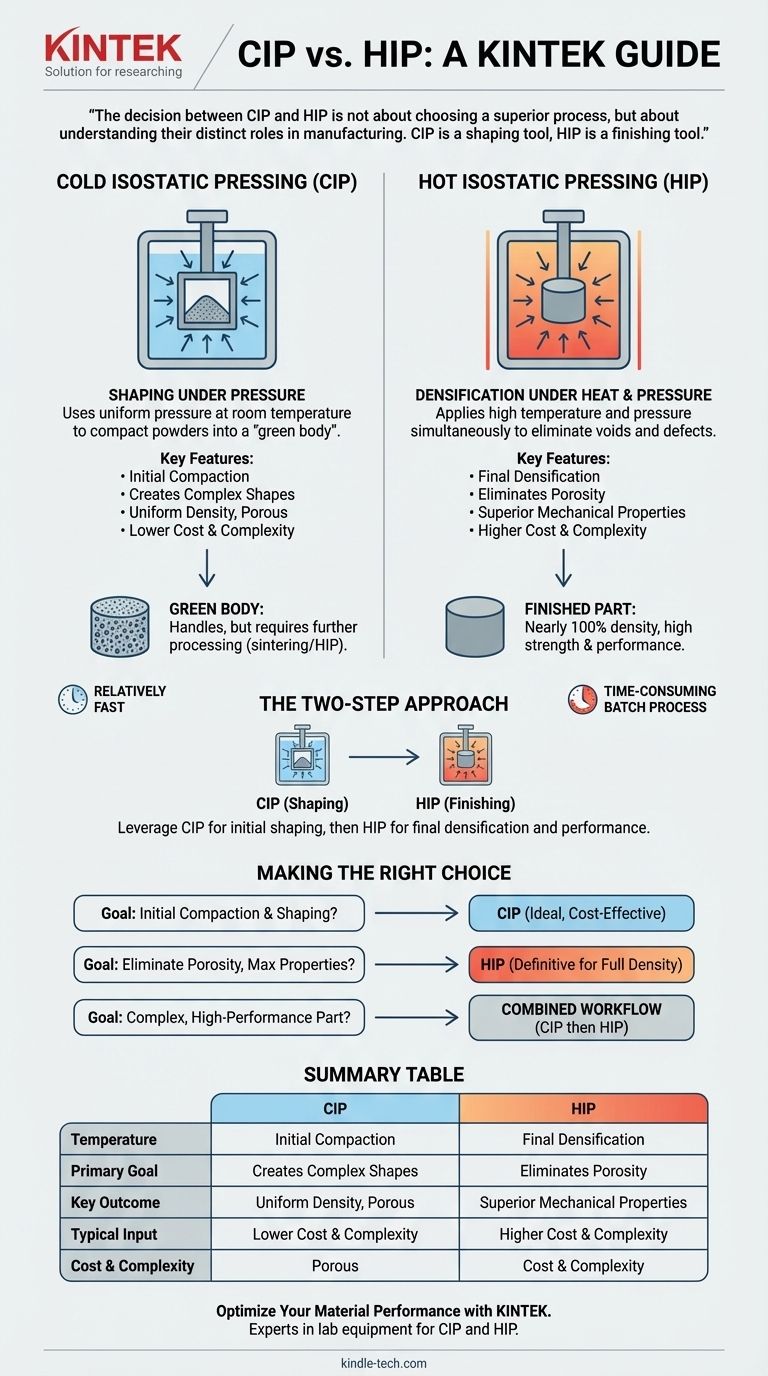

Im Kern läuft der Unterschied zwischen Kaltisostatischem Pressen (CIP) und Heißisostatischem Pressen (HIP) auf eine entscheidende Variable hinaus: Wärme. CIP verwendet nur hohen, gleichmäßigen Druck bei Raumtemperatur, um Pulver zu einer festen Form zu verdichten. Im Gegensatz dazu wendet HIP gleichzeitig hohen Druck und hohe Temperatur an, um vollständig dichte Materialien mit überlegenen mechanischen Eigenschaften zu erzeugen.

Die Entscheidung zwischen CIP und HIP ist keine Wahl für ein überlegenes Verfahren, sondern ein Verständnis ihrer unterschiedlichen Rollen in der Fertigung. CIP ist ein Formgebungswerkzeug für die anfängliche Verdichtung, während HIP ein Endbearbeitungswerkzeug ist, um maximale Dichte und Leistung zu erzielen.

Der grundlegende Prozessunterschied: Hinzufügen von Wärme

Die Bezeichnungen "kaltes" und "heißes" isostatisches Pressen sind ziemlich wörtlich zu nehmen. Die Zugabe von thermischer Energie im HIP-Prozess verändert seinen Zweck und sein Ergebnis im Vergleich zur kalten Verdichtung von CIP vollständig.

Kaltisostatisches Pressen (CIP): Formen unter Druck

Beim CIP wird Pulver in eine flexible Form gegeben, die dann in ein flüssiges Medium getaucht wird. Diese Flüssigkeit wird unter Druck gesetzt, wodurch ein gleichmäßiger Druck aus allen Richtungen auf die Form ausgeübt wird.

Das primäre Ziel von CIP ist es, das Pulver zu einem gleichmäßig dichten, festen Objekt, einem sogenannten "Grünling", zu verdichten. Dieses Teil hat genug Festigkeit, um gehandhabt zu werden, ist aber immer noch porös und erfordert einen nachfolgenden thermischen Prozess wie Sintern oder HIP, um seine endgültigen Eigenschaften zu erreichen.

Heißisostatisches Pressen (HIP): Verdichtung unter Hitze und Druck

HIP nimmt ein Bauteil – das ein Metallguss, ein 3D-gedrucktes Teil oder ein "Grünling" aus dem CIP-Verfahren sein kann – und platziert es in einem Hochdruckbehälter. Der Behälter wird mit einem Inertgas (typischerweise Argon) gefüllt und auf extreme Temperaturen erhitzt.

Die Kombination aus hoher Hitze und gleichmäßigem Gasdruck zwingt die internen Hohlräume und die Porosität des Materials zum Kollabieren und zur metallurgischen Bindung. Das Hauptziel von HIP ist nicht die Formgebung des Teils, sondern die Beseitigung interner Defekte und das Erreichen einer nahezu 100%igen Dichte.

Vergleich der Ergebnisse und Anwendungen

Obwohl beide Verfahren isostatischen (gleichmäßigen, allseitigen) Druck verwenden, sind ihre Anwendungen und die resultierenden Materialeigenschaften sehr unterschiedlich.

Materialeigenschaften und Leistung

Teile, die durch CIP hergestellt werden, sind keine fertigen Produkte. Sie sind porös, spröde und besitzen eine geringe mechanische Festigkeit. Ihr Wert liegt in ihrer gleichmäßigen Dichte, die ein Verziehen während des nachfolgenden Sinter- oder Verdichtungsschritts verhindert.

HIP erzeugt Materialien mit erheblich verbesserten Eigenschaften. Durch die Beseitigung der internen Porosität verbessert HIP die Gleichmäßigkeit, Duktilität, Ermüdungsbeständigkeit und die gesamte mechanische Festigkeit erheblich, was es für Hochleistungs- und missionskritische Komponenten unerlässlich macht.

Geometrische Komplexität

CIP ist eine ausgezeichnete Methode, um eine anfängliche, komplexe Form aus einer Pulverquelle zu erzeugen. Die flexible Form ermöglicht die Bildung komplexer Geometrien im "grünen" Zustand.

HIP wird verwendet, um Teile zu verdichten, die bereits ihre endkonturnahe Form haben, einschließlich solcher mit komplexen Geometrien. Es ist ein Endbearbeitungsschritt für kritische Komponenten, bei denen interne Defekte, unabhängig von ihrer Komplexität, nicht toleriert werden können. Oft wird ein Teil zuerst mit einer Methode wie CIP oder additiver Fertigung geformt und dann mit HIP verdichtet.

Die Kompromisse verstehen

Die Wahl eines Verfahrens erfordert ein klares Verständnis der Kosten, Vorteile und Einschränkungen jeder Methode.

Kosten und Prozesskomplexität

CIP ist ein relativ schnelles und kostengünstiges Verfahren. Die Ausrüstung arbeitet bei Raumtemperatur, was sie einfacher und weniger energieintensiv macht.

HIP ist ein deutlich teurerer und zeitaufwändigerer Batch-Prozess. Die Notwendigkeit, extreme Temperaturen und hohe Gasdrücke sicher zu handhaben, erfordert spezialisierte, kapitalintensive Ausrüstung und längere Zykluszeiten.

Der zweistufige Ansatz

Es ist üblich, dass diese Prozesse zusammen verwendet werden. Ein Hersteller könnte CIP verwenden, um ein komplexes Teil kostengünstig aus Pulver zu formen, und dann den teureren HIP-Prozess als letzten Schritt verwenden, um die erforderliche Dichte und Leistung für eine kritische Anwendung zu erreichen.

Dieser kombinierte Ansatz nutzt die Stärken jeder Methode: CIP zur Formgebung und HIP zur endgültigen Eigenschaftsverbesserung.

Die richtige Wahl für Ihr Ziel treffen

Ihre Auswahl hängt vollständig davon ab, was Sie in Ihrem Fertigungsablauf erreichen müssen.

- Wenn Ihr Hauptaugenmerk darauf liegt, einen gleichmäßigen "Grünling" aus Pulver für die weitere Verarbeitung zu erzeugen: CIP ist die ideale, kostengünstige Wahl für die anfängliche Verdichtung und Formgebung.

- Wenn Ihr Hauptaugenmerk darauf liegt, interne Porosität zu beseitigen und die mechanischen Eigenschaften eines fertigen Teils zu maximieren: HIP ist das definitive Verfahren, um volle Dichte und überlegene Leistung zu erzielen.

- Wenn Ihr Hauptaugenmerk darauf liegt, ein komplexes Hochleistungsteil aus einer Pulverquelle herzustellen: Verwenden Sie einen kombinierten Arbeitsablauf, beginnend mit CIP zur Formgebung und abschließend mit HIP, um die endgültigen Spezifikationen zu erreichen.

Indem Sie ihre unterschiedlichen Rollen verstehen, können Sie CIP zur Formgebung und HIP zur endgültigen Leistung nutzen, um Ihren Fertigungsprozess zu optimieren.

Zusammenfassungstabelle:

| Merkmal | Kaltisostatisches Pressen (CIP) | Heißisostatisches Pressen (HIP) |

|---|---|---|

| Temperatur | Raumtemperatur | Hohe Temperatur (bis zu 2000°C+) |

| Primäres Ziel | Pulver zu einem "Grünling" formen | Porosität beseitigen; nahezu 100% Dichte erreichen |

| Wichtigstes Ergebnis | Gleichmäßiger, poröser Pressling zur Weiterverarbeitung | Vollständig dichtes Teil mit überlegenen mechanischen Eigenschaften |

| Typischer Input | Pulver | Gussteile, 3D-gedruckte Teile oder CIP-"Grünlinge" |

| Kosten & Komplexität | Niedrigere Kosten, einfacherer Prozess | Höhere Kosten, komplexer Batch-Prozess |

Optimieren Sie Ihre Materialleistung mit KINTEK

Die Wahl zwischen CIP und HIP ist entscheidend, um die gewünschte Dichte, Festigkeit und Geometrie Ihrer Komponenten zu erreichen. Ob Sie eine effiziente Formgebungslösung oder einen finalen Verdichtungsprozess für missionskritische Teile benötigen, KINTEK verfügt über das Fachwissen und die Ausrüstung, um die Ziele Ihres Labors zu unterstützen.

Wir sind spezialisiert auf die Bereitstellung hochwertiger Laborgeräte und Verbrauchsmaterialien für alle Ihre Materialverarbeitungsanforderungen. Lassen Sie sich von unseren Experten bei der Auswahl der richtigen Presse für Ihre Anwendung helfen.

Kontaktieren Sie KINTEK noch heute, um zu besprechen, wie unsere isostatischen Presslösungen Ihren Fertigungsablauf verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Warm Isostatisches Pressen WIP Arbeitsplatz 300 MPa für Hochdruckanwendungen

- Labor-Autoklav Vertikaler Dampfsterilisator für Flüssigkristallanzeigen Automatischer Typ

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Labor-Sterilisator Lab-Autoklav Puls-Vakuum-Hub-Sterilisator

- Einzelstempel-Elektro-Tablettenpressmaschine Laborpulver-Tablettenstanzmaschine TDP-Tablettenpresse

Andere fragen auch

- Was sind einige der attraktiven Eigenschaften von heißisostatisch verdichteten Produkten? Erreichen Sie perfekte Dichte und überlegene Leistung

- Was ist die HIP-Behandlung für Metall? Eliminieren Sie interne Defekte für überragende Bauteilleistung

- Was ist das Prinzip des Heißisostatischen Pressens? 100 % Dichte und überragende Leistung erzielen

- Wie viel Energie verbraucht das Heißisostatische Pressen? Erschließen Sie Netto-Energieeinsparungen in Ihrem Prozess

- Was sind die Komponenten eines Heiß-Isostatischen Presssystems? Ein Leitfaden für die Kernausrüstung von HIP