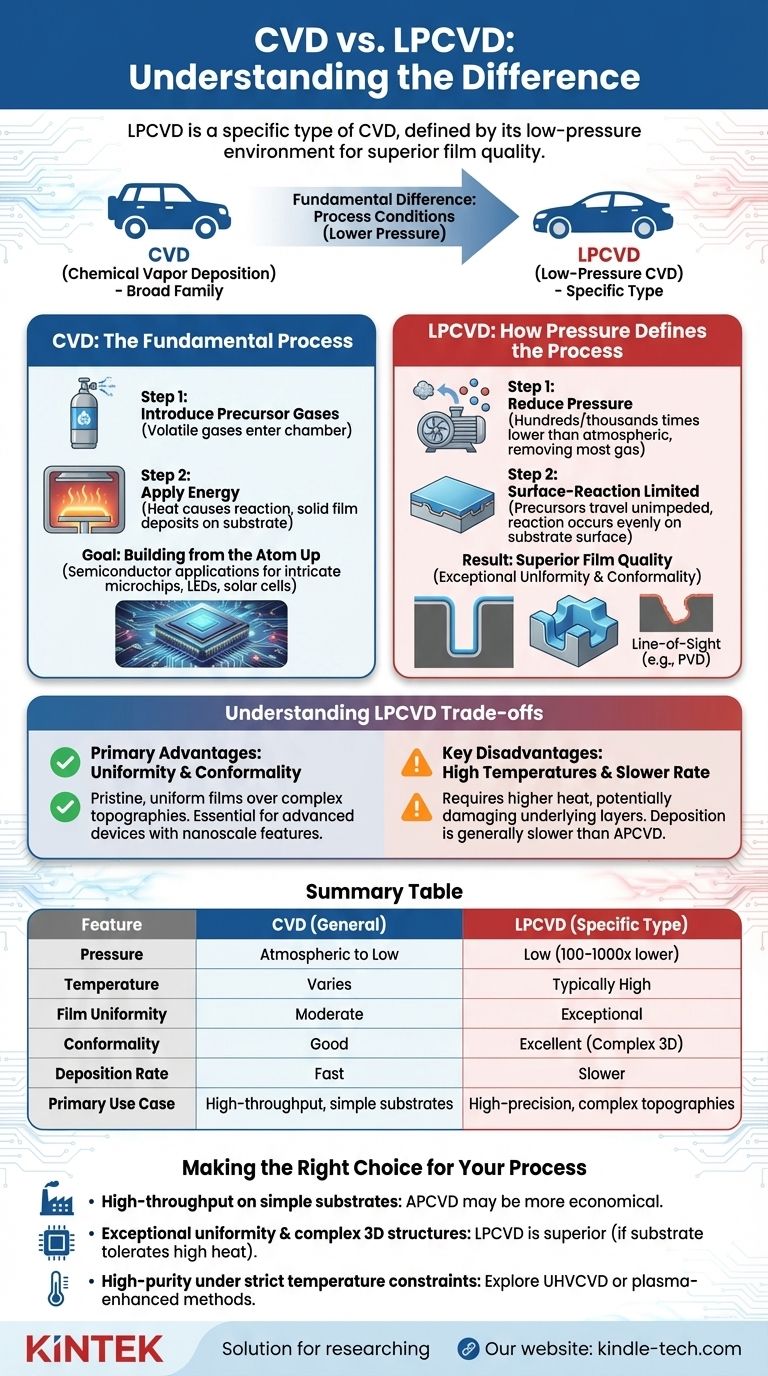

Kurz gesagt, LPCVD ist eine spezielle Art von CVD. Chemische Gasphasenabscheidung (CVD) ist der Oberbegriff für eine Familie von Techniken, die verwendet werden, um dünne feste Schichten aus gasförmigen Vorläufern zu erzeugen. Niederdruck-Chemische Gasphasenabscheidung (LPCVD) ist eine dieser Techniken, die sich durch die Verwendung einer Niederdruckumgebung auszeichnet, um eine überlegene Schichtqualität zu erzielen. Stellen Sie sich CVD als "Automobile" und LPCVD als ein spezifisches Modell vor, wie eine "Limousine".

Der grundlegende Unterschied liegt nicht in der Chemie, sondern in den Prozessbedingungen. LPCVD senkt den Kammerdruck absichtlich, um die chemische Reaktion primär an der Substratoberfläche und nicht im Gas darüber stattfinden zu lassen. Dies führt zu hochgleichmäßigen und konformen Schichten, was der Hauptgrund für ihre Verwendung ist.

Was ist Chemische Gasphasenabscheidung (CVD)?

Der grundlegende Prozess

Im Kern umfasst jeder CVD-Prozess zwei Hauptschritte. Zuerst werden ein oder mehrere flüchtige Vorläufergase in eine Reaktionskammer geleitet, die das zu beschichtende Objekt, das sogenannte Substrat, enthält.

Zweitens wird Energie – typischerweise Wärme – zugeführt. Dies führt dazu, dass die Gase reagieren oder sich zersetzen und eine feste Dünnschicht auf der Substratoberfläche abscheiden.

Das Ziel: Aufbau vom Atom aufwärts

CVD ist ein Eckpfeiler der modernen Fertigung, insbesondere in der Halbleiterindustrie. Es wird verwendet, um die komplexen, geschichteten Strukturen aufzubauen, die Mikrochips, LEDs und Solarzellen bilden.

Die Technik wird für ihre Fähigkeit geschätzt, hochreine und langlebige Schichten mit gut kontrollierten Eigenschaften zu erzeugen.

Wie Druck den Prozess definiert: Einführung von LPCVD

Das Problem mit atmosphärischem Druck

Wenn CVD bei normalem atmosphärischem Druck (ein Prozess namens APCVD) durchgeführt wird, ist die Reaktionskammer dicht mit Gasmolekülen gefüllt. Diese Dichte führt zu vielen Kollisionen zwischen Molekülen in der Gasphase selbst.

Diese Gasphasenreaktionen sind oft unerwünscht. Sie können winzige Partikel bilden, die auf das Substrat fallen und Defekte erzeugen. Dies verbraucht auch das Vorläufergas, bevor es die Oberfläche erreicht, was zu einer ungleichmäßigen Schichtdicke über das Substrat führt.

Die LPCVD-Lösung: Druckreduzierung

LPCVD arbeitet bei Drücken, die Hunderte oder Tausende Male niedriger sind als der atmosphärische Druck. Durch das Entfernen der meisten Gasmoleküle aus der Kammer sinkt die Wahrscheinlichkeit unerwünschter Reaktionen in der Gasphase drastisch.

Dies zwingt die Abscheidung zu einem oberflächenreaktionsbegrenzten Prozess. Die Vorläufergase gelangen ungehindert zum Substrat, wo alle kritischen chemischen Reaktionen direkt an der Oberfläche stattfinden.

Das Ergebnis: Überlegene Schichtqualität

Diese oberflächenfokussierte Reaktion ist der Schlüssel zu den Vorteilen von LPCVD. Da die Reaktion gleichmäßig über jede exponierte Oberfläche stattfindet, ist die resultierende Schicht außergewöhnlich gleichmäßig in der Dicke.

Darüber hinaus bietet sie eine hervorragende Konformität, was bedeutet, dass sie tiefe Gräben, Löcher und andere komplexe 3D-Formen perfekt beschichten kann, ohne sie zu verschließen. Dies ist ein entscheidender Vorteil gegenüber Sichtlinien-Abscheidungsmethoden wie PVD.

Die Kompromisse von LPCVD verstehen

Der Hauptvorteil: Gleichmäßigkeit und Konformität

Der Hauptgrund, warum Ingenieure LPCVD wählen, ist ihre Fähigkeit, makellose, gleichmäßige Schichten über komplexen Topographien abzuscheiden. Für die Herstellung fortschrittlicher mikroelektronischer Bauteile mit nanoskaligen Merkmalen ist dieses Maß an Kontrolle unerlässlich.

Der entscheidende Nachteil: Hohe Temperaturen

Um die chemische Reaktion auf der Oberfläche effizient und ohne die Hilfe von hohem Druck anzutreiben, erfordert LPCVD typischerweise höhere Prozesstemperaturen im Vergleich zu anderen CVD-Methoden.

Diese hohe Hitze kann eine erhebliche Einschränkung sein. Sie kann darunterliegende Schichten oder bereits auf dem Substrat hergestellte Bauteile beschädigen oder verändern, was Ingenieure dazu zwingt, alternative, niedrigere Abscheidungsmethoden zu suchen.

Abscheiderate

Während CVD-Prozesse mit hohen Abscheideraten sehr wirtschaftlich sein können, ist LPCVD im Allgemeinen langsamer als ihr atmosphärisches Gegenstück (APCVD). Die geringere Konzentration der Reaktionsgase bedeutet, dass sich die Schicht langsamer aufbaut. Dies ist ein direkter Kompromiss: Geschwindigkeit wird für Qualität und Gleichmäßigkeit geopfert.

Die richtige Wahl für Ihren Prozess treffen

Die Wahl einer Abscheidungsmethode ist eine klassische Ingenieur-Entscheidung, die ein Abwägen der idealen Filmeigenschaften gegen die physikalischen Einschränkungen des Prozesses und des Substrats erfordert.

- Wenn Ihr Hauptaugenmerk auf der Hochdurchsatzproduktion auf einfachen, flachen Substraten liegt: Ein atmosphärischer Druckprozess (APCVD) kann aufgrund seiner höheren Abscheiderate wirtschaftlicher sein.

- Wenn Ihr Hauptaugenmerk auf außergewöhnlicher Gleichmäßigkeit und der Beschichtung komplexer 3D-Strukturen liegt: LPCVD ist die überlegene Wahl, solange Ihr Substrat und die darunterliegenden Materialien die hohen Prozesstemperaturen tolerieren können.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung einer hochreinen Schicht unter strengen Temperaturbeschränkungen liegt: Sie müssten andere Techniken wie Ultra-Hochvakuum-CVD (UHVCVD) oder plasmaverstärkte Methoden untersuchen.

Letztendlich ist das Verständnis der Rolle des Drucks entscheidend für die Auswahl des richtigen Werkzeugs für die jeweilige Aufgabe.

Zusammenfassungstabelle:

| Merkmal | CVD (Allgemein) | LPCVD (Spezifischer Typ) |

|---|---|---|

| Druck | Atmosphärisch bis Niedrig | Niedrig (100-1000x niedriger als atmosphärisch) |

| Temperatur | Variiert | Typischerweise Hoch |

| Schichtgleichmäßigkeit | Mäßig | Außergewöhnlich |

| Konformität | Gut | Exzellent (beschichtet komplexe 3D-Strukturen) |

| Abscheiderate | Schnell | Langsamer |

| Primärer Anwendungsfall | Hochdurchsatz, einfache Substrate | Hochpräzise, komplexe Topographien |

Benötigen Sie fachkundige Beratung bei der Auswahl der richtigen Abscheidungsmethode für Ihr Labor?

Bei KINTEK sind wir spezialisiert auf die Bereitstellung hochwertiger Laborgeräte und Verbrauchsmaterialien für die Halbleiter- und Dünnschichtforschung. Egal, ob Sie mit CVD, LPCVD oder anderen fortschrittlichen Techniken arbeiten, unsere Lösungen gewährleisten Präzision, Zuverlässigkeit und optimale Leistung. Lassen Sie uns Ihnen helfen, eine überlegene Schichtqualität und Effizienz in Ihren Prozessen zu erreichen.

Kontaktieren Sie uns noch heute, um Ihre spezifischen Bedürfnisse zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

Andere fragen auch

- Wie werden Reaktanten während eines CVD-Prozesses in die Reaktionskammer eingebracht? Beherrschen von Vorläufer-Zuliefersystemen

- Was ist die Heißdraht-Chemische Gasphasenabscheidung (HFCVD) von Diamant? Ein Leitfaden zur Synthetischen Diamantbeschichtung

- Welche Rolle spielt das HF-CVD-System bei der Herstellung von BDD-Elektroden? Skalierbare Lösungen für die Produktion von Bor-dotiertem Diamant

- Was sind die Vorteile der HFCVD für BDD-Elektroden? Effiziente Skalierung der industriellen Diamantenproduktion

- Welche Maschine wird zur Herstellung von im Labor gezüchteten Diamanten verwendet? Entdecken Sie die HPHT- und CVD-Technologien