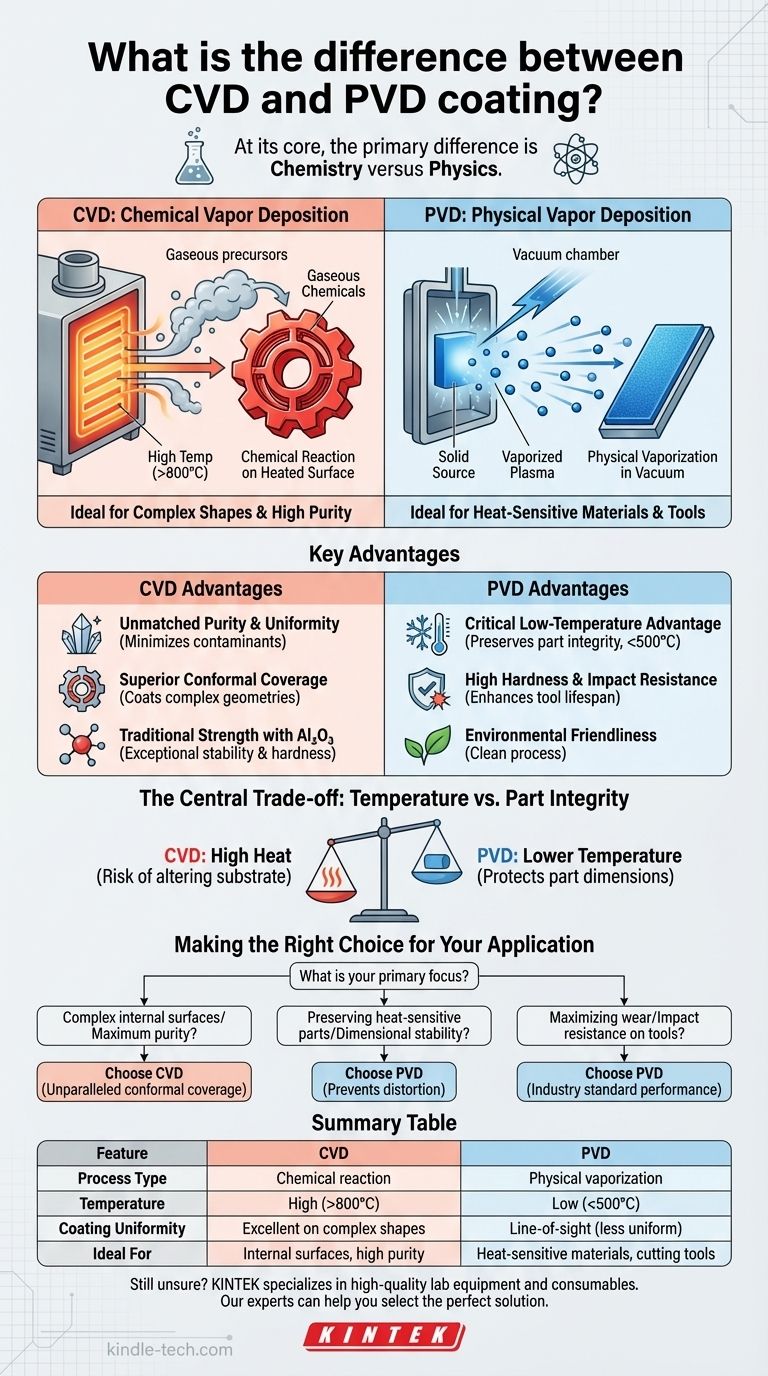

Im Kern liegt der Hauptunterschied in Chemie gegenüber Physik. Die chemische Gasphasenabscheidung (CVD) nutzt eine chemische Reaktion zwischen gasförmigen Vorläufern auf einer erhitzten Oberfläche, um einen festen Film zu erzeugen. Im Gegensatz dazu beinhaltet die physikalische Gasphasenabscheidung (PVD) die physikalische Verdampfung eines festen Materials in einem Vakuum und das Abscheiden seiner Atome auf einem Substrat – ein Prozess, der eher dem atomaren Sprühmalen ähnelt.

Die Wahl zwischen CVD und PVD ist im Grunde ein Kompromiss zwischen Prozesstemperatur und dem gewünschten Ergebnis. Die hohe Hitze von CVD ermöglicht hochgleichmäßige Beschichtungen auf komplexen Formen, birgt aber das Risiko einer Beschädigung des Teils, während die niedrigere Temperatur von PVD die Integrität des Teils bewahrt und es ideal für wärmeempfindliche Materialien macht.

Wie sich die Prozesse grundlegend unterscheiden

Um die richtige Beschichtung auszuwählen, müssen Sie zunächst verstehen, wie jede Methode funktioniert. Ihre Namen – chemisch gegenüber physikalisch – weisen direkt auf ihren Kernunterschied hin.

Chemische Gasphasenabscheidung (CVD): Die chemische Reaktion

Beim CVD-Prozess wird das zu beschichtende Teil in eine Kammer gelegt und auf eine sehr hohe Temperatur erhitzt.

Anschließend werden gasförmige chemische Verbindungen in die Kammer eingeleitet. Diese Gase reagieren mit der heißen Oberfläche des Teils, zersetzen sich und bilden eine neue, feste und stark haftende Beschichtungsschicht.

Diese Methode stellt sicher, dass das Beschichtungsmaterial selbst die komplexesten Formen und Innenflächen gleichmäßig durchdringen und bedecken kann.

Physikalische Gasphasenabscheidung (PVD): Der physikalische Transfer

Der PVD-Prozess findet ebenfalls in einer Hochvakuumkammer statt, arbeitet jedoch bei deutlich niedrigeren Temperaturen.

Ein festes Quellmaterial (wie Titan oder Chrom) wird mit Energie beschossen, wodurch es zu einem Plasma aus Atomen oder Molekülen verdampft.

Ein elektrisches Feld lenkt dann diese verdampften Partikel, die sich auf einem Sichtweg bewegen und sich auf der kühleren Oberfläche des Teils ablagern, wodurch eine dichte und harte Beschichtung entsteht.

Hauptvorteile der chemischen Gasphasenabscheidung (CVD)

CVD wird oft gewählt, wenn die Geometrie des Teils oder die erforderliche Reinheit der Beschichtung die Hauptsorge darstellen.

Unübertroffene Reinheit und Gleichmäßigkeit

Da CVD gasförmige Beschichtungsmaterialien verwendet, ist es möglich, extrem hohe Reinheitsgrade zu erzielen und Verunreinigungen im Endfilm zu minimieren.

Die gasförmige Natur des Prozesses ermöglicht es, dass sich die Beschichtung über die gesamte exponierte Oberfläche gleichmäßig bildet.

Überlegene konforme Abdeckung

CVD ist hervorragend geeignet für die Beschichtung komplexer Formen und innerer Kanäle. Die Reaktantengase können in und um komplizierte Merkmale fließen und überall eine gleichmäßige Schichtdicke gewährleisten.

Diese Fähigkeit, präzise, konforme Schichten zu erzeugen, ist mit den Sichtlinien-PVD-Methoden nur schwer zu replizieren.

Traditionelle Stärke bei Al₂O₃

Historisch gesehen war CVD die überlegene Methode zur Abscheidung von Materialien wie Aluminiumoxid (Al₂O₃), das eine außergewöhnliche chemische Stabilität, Härte und Verschleißfestigkeit zu geringen Kosten bietet.

Hauptvorteile der physikalischen Gasphasenabscheidung (PVD)

PVD hat sich weit verbreitet, da es den größten Nachteil von CVD gelöst hat: die Hitze. Dies hat es zur Standardwahl für eine Vielzahl moderner Anwendungen gemacht.

Der entscheidende Vorteil der niedrigen Temperatur

Dies ist der wichtigste Vorteil von PVD. Seine niedrigeren Prozesstemperaturen verhindern, dass das Substratmaterial verändert, verformt oder erweicht wird.

Beispielsweise würde die Beschichtung eines Hochgeschwindigkeitsstahl-Schaftfräsers (HSS) mit Hochtemperatur-CVD dessen sorgfältig konstruierte Härte und Geradheit ruinieren. PVD ist hier die ideale Wahl.

Hohe Härte und Schlagfestigkeit

PVD-Beschichtungen sind bekannt für ihre außergewöhnliche Härte, Verschleißfestigkeit und Schlagfestigkeit.

Diese Eigenschaften machen PVD zur bevorzugten Lösung zur Verbesserung der Leistung und Lebensdauer von Schneidwerkzeugen, Formen und anderen Komponenten, die intensiver Reibung und Abrieb ausgesetzt sind.

Umweltfreundlichkeit

Der PVD-Prozess ist sauber und erzeugt keine gefährlichen Nebenprodukte, was ihn zu einer umweltfreundlicheren Beschichtungstechnologie macht.

Die Kompromisse verstehen

Keine Technologie ist universell „besser“. Die optimale Wahl hängt vollständig vom Material Ihres Teils und Ihren Leistungszielen ab.

Temperatur vs. Teileintegrität

Dies ist der zentrale Kompromiss. Die intensive Hitze von CVD (oft >800°C) kann zwar hervorragende konforme Beschichtungen liefern, beschädigt jedoch jedes wärmebehandelte oder dimensionssensible Substrat. Die niedrigeren Temperaturen von PVD (typischerweise <500°C) schützen die Integrität des Teils.

Beschichtungsgeometrie vs. Prozess

CVD ist der Meister der Komplexität und beschichtet mühelos Innenbohrungen und komplizierte Designs. PVD ist weitgehend ein Sichtlinienprozess, was es schwieriger machen kann, eine gleichmäßige Dicke auf komplexen Geometrien zu erreichen.

Materialoptionen und Kosten

Während CVD bei bestimmten Materialien wie Al₂O₃ einen Vorteil hat, hat die moderne PVD-Technologie ihre Palette verfügbarer Beschichtungen erweitert und übertrifft CVD in vielen Bereichen schrittweise. PVD verursacht oft höhere Kosten für die Ausrüstung, was jedoch häufig durch den Wert der Erhaltung des zugrunde liegenden Teils gerechtfertigt wird.

Die richtige Wahl für Ihre Anwendung treffen

Ihre endgültige Entscheidung sollte von den nicht verhandelbaren Anforderungen Ihrer Komponente und deren Verwendungszweck geleitet werden.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung komplexer Innenflächen oder der Erzielung höchster Reinheit liegt: Der gasbasierte Hochtemperaturprozess von CVD bietet eine unübertroffene konforme Abdeckung.

- Wenn Ihr Hauptaugenmerk auf der Erhaltung der Dimensionsstabilität und Härte eines wärmeempfindlichen Teils liegt: Der Niedertemperaturprozess von PVD ist die einzig gangbare Wahl, um Verformung und Beschädigung zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Verschleiß- und Schlagfestigkeit von Schneidwerkzeugen liegt: PVD bietet eine überlegene Leistung und ist der Industriestandard für Anwendungen wie HSS-Schaftfräser.

Letztendlich geht es bei der Auswahl der richtigen Beschichtung weniger um die Beschichtung selbst, sondern mehr darum, die Grenzen des Materials zu respektieren, das Sie schützen möchten.

Zusammenfassungstabelle:

| Merkmal | CVD (Chemische Gasphasenabscheidung) | PVD (Physikalische Gasphasenabscheidung) |

|---|---|---|

| Prozesstyp | Chemische Reaktion | Physikalische Verdampfung |

| Temperatur | Hoch (>800°C) | Niedrig (<500°C) |

| Beschichtungsgleichmäßigkeit | Ausgezeichnet bei komplexen Formen | Sichtlinie (kann weniger gleichmäßig sein) |

| Ideal für | Innenflächen, hohe Reinheit | Wärmeempfindliche Materialien, Schneidwerkzeuge |

Sie sind sich immer noch nicht sicher, ob CVD oder PVD für Ihre Laborgeräte geeignet ist? KINTEK ist spezialisiert auf die Bereitstellung hochwertiger Laborgeräte und Verbrauchsmaterialien, die auf Ihre spezifischen Beschichtungsanforderungen zugeschnitten sind. Unsere Experten helfen Ihnen bei der Auswahl der perfekten Lösung zur Steigerung von Haltbarkeit, Leistung und Effizienz in Ihrem Labor. Kontaktieren Sie uns noch heute, um Ihre Anforderungen zu besprechen und herauszufinden, wie unsere Lösungen Ihre Forschungs- und Entwicklungsprozesse unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

Andere fragen auch

- Warum ist PECVD besser als CVD? Erzielen Sie eine überlegene Dünnschichtabscheidung bei niedrigen Temperaturen

- Was ist das Precursor-Gas in PECVD? Der Schlüssel zur Niedertemperatur-Dünnschichtabscheidung

- Wie wird Plasma in PECVD erzeugt? Eine Schritt-für-Schritt-Analyse des Prozesses

- Was ist der Unterschied zwischen thermischer CVD und PECVD? Wählen Sie die richtige Dünnschichtabscheidungsmethode

- Wie unterscheiden sich PECVD und CVD? Ein Leitfaden zur Auswahl des richtigen Dünnschichtabscheidungsverfahrens