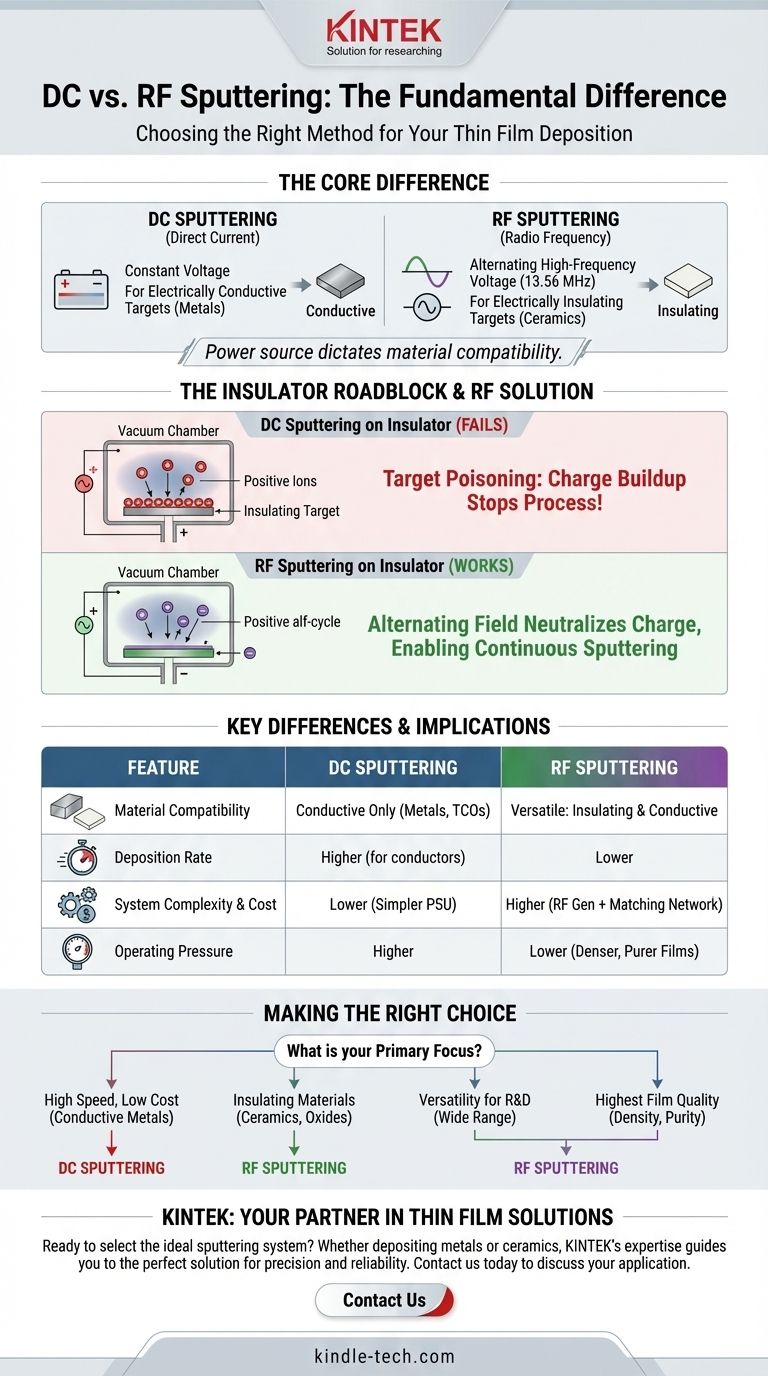

Der grundlegende Unterschied zwischen DC- und RF-Sputtern liegt in der Art der verwendeten Stromquelle, die direkt die Arten der abscheidbaren Materialien bestimmt. DC (Gleichstrom)-Sputtern verwendet eine konstante Spannung, um elektrisch leitfähige Targets zu sputtern, während RF (Hochfrequenz)-Sputtern eine wechselnde Hochfrequenzspannung verwendet, wodurch es möglich ist, elektrisch isolierende Targets zu sputtern.

Die Kernentscheidung zwischen DC- und RF-Sputtern dreht sich nicht darum, welche Methode überlegen ist, sondern welche mit den elektrischen Eigenschaften Ihres Targetmaterials kompatibel ist. DC ist ein einfacher, schneller und effizienter Prozess für Metalle, während RF die essentielle Lösung für Isolatoren ist, um eine prozesshemmende Ladungsansammlung auf der Targetoberfläche zu verhindern.

Das Ladungsproblem: Warum beide Methoden existieren

Die Notwendigkeit zweier unterschiedlicher Sputtermethoden beruht auf einem einfachen elektrischen Problem: Was passiert, wenn man eine isolierende Oberfläche mit positiven Ionen bombardiert?

Wie DC-Sputtern funktioniert

In einem Standard-DC-System wird eine hohe negative Gleichspannung an das Targetmaterial angelegt, das als Kathode fungiert. Dies erzeugt ein Plasma aus positiv geladenen Ionen (typischerweise Argon), die aggressiv auf das negativ geladene Target beschleunigt werden.

Der energische Aufprall dieser Ionen schlägt physikalisch Atome vom Targetmaterial ab, die dann durch die Vakuumkammer wandern, um Ihr Substrat zu beschichten. Dieser Prozess ist kontinuierlich und effizient, solange das Target leitfähig ist, wodurch die positive Ladung der Ionen neutralisiert werden kann.

Die Isolator-Blockade

Wenn Sie versuchen, DC-Sputtern mit einem nicht-leitfähigen (isolierenden) Target wie einer Keramik zu verwenden, schlägt der Prozess schnell fehl. Positive Ionen treffen auf die Targetoberfläche und ihre Ladung sammelt sich an, da das isolierende Material sie nicht ableiten kann.

Diese Ansammlung positiver Ladung auf der Targetoberfläche, bekannt als Targetvergiftung oder Aufladung, erzeugt ein positives Potenzial, das die ankommenden positiven Ionen aus dem Plasma abstößt. Dies stoppt den Sputterprozess effektiv und kann zu schädlichen elektrischen Entladungen führen.

Die RF-Sputter-Lösung

RF-Sputtern überwindet diese Herausforderung durch die Verwendung einer hochfrequenten Wechselspannung, typischerweise fixiert bei 13,56 MHz. Dieses Wechselfeld lässt das Target schnell zwischen negativ und positiv geladen wechseln.

Während der negativen Hälfte des Zyklus zieht das Target positive Ionen an, was das Sputtern genau wie in einem DC-System verursacht. Entscheidend ist, dass das Target während der positiven Hälfte des Zyklus Elektronen aus dem Plasma anzieht. Diese Elektronen überfluten die Oberfläche und neutralisieren die positive Ladung, die sich während der vorherigen Zyklushälfte angesammelt hat. Dieses schnelle Umschalten verhindert die Ladungsansammlung und ermöglicht das kontinuierliche, stabile Sputtern von isolierenden Materialien.

Praktische Implikationen und Hauptunterschiede

Die Wahl zwischen einer DC- und einer RF-Stromquelle hat mehrere direkte Konsequenzen für den Sputterprozess.

Materialkompatibilität

Dies ist der kritischste Unterschied. DC-Sputtern ist auf elektrisch leitfähige Materialien beschränkt wie Metalle und transparente leitfähige Oxide.

RF-Sputtern ist sehr vielseitig und kann isolierende Materialien wie Keramiken (z.B. Aluminiumoxid, Siliziumdioxid) und andere Dielektrika abscheiden. Es kann auch leitfähige Materialien abscheiden, wenn auch oft weniger effizient als DC.

Abscheiderate

Für ein bestimmtes Material, das mit beiden Methoden gesputtert werden kann (d.h. ein Metall), bietet DC-Sputtern im Allgemeinen eine höhere Abscheiderate. Dies liegt daran, dass die Leistung kontinuierlich für die Beschleunigung von Ionen zum Sputtern verwendet wird.

Beim RF-Sputtern wird ein Teil jedes Zyklus für den Elektronenbeschuss zur Ladungsneutralisation verwendet, nicht für das Sputtern, was zu einer vergleichsweise niedrigeren Abscheiderate führt.

Systemkomplexität und Kosten

DC-Sputtersysteme sind einfacher und kostengünstiger. Sie bestehen aus einer unkomplizierten Hochspannungs-DC-Stromversorgung.

RF-Systeme sind komplexer und teurer. Sie erfordern einen spezialisierten RF-Stromgenerator und ein Impedanzanpassungsnetzwerk, um sicherzustellen, dass die RF-Leistung effizient auf das Plasma übertragen wird, anstatt zum Ursprung zurückreflektiert zu werden.

Betriebsdruck

RF-Energie ist effizienter bei der Aufrechterhaltung eines Plasmas. Folglich kann RF-Sputtern bei niedrigeren Gasdrücken (oft unter 15 mTorr) betrieben werden als DC-Sputtern.

Der Betrieb bei niedrigerem Druck erhöht die mittlere freie Weglänge der gesputterten Atome. Dies reduziert die Wahrscheinlichkeit, dass sie auf ihrem Weg zum Substrat mit Gasmolekülen kollidieren, was zu reineren, dichteren und qualitativ hochwertigeren Dünnschichten führen kann.

Die richtige Wahl für Ihre Anwendung treffen

Letztendlich wird die richtige Technologie durch Ihr spezifisches Material und Ihre Leistungsanforderungen bestimmt.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung leitfähiger Materialien (Metalle) mit hoher Geschwindigkeit und geringen Kosten liegt: DC-Sputtern ist die klare und effizientere Wahl.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung isolierender oder dielektrischer Materialien (Keramiken, Oxide) liegt: RF-Sputtern ist die einzig praktikable Option, um eine Targetaufladung zu verhindern.

- Wenn Ihr Hauptaugenmerk auf Vielseitigkeit für Forschung und Entwicklung an einer breiten Palette von Materialien liegt: Ein RF-Sputtersystem bietet die größte Flexibilität, da es sowohl Isolatoren als auch Leiter abscheiden kann.

- Wenn Ihr Hauptaugenmerk auf der Erzielung der höchstmöglichen Filmdichte und Reinheit liegt: Die Fähigkeit des RF-Sputterns, bei niedrigeren Drücken zu arbeiten, kann einen deutlichen Vorteil bieten.

Ihre Wahl wird durch die grundlegenden elektrischen Eigenschaften Ihres Ausgangsmaterials und Ihre gewünschten Filmeigenschaften bestimmt.

Zusammenfassungstabelle:

| Merkmal | DC-Sputtern | RF-Sputtern |

|---|---|---|

| Materialkompatibilität | Leitfähige Materialien (Metalle) | Isolierende & leitfähige Materialien (Keramiken, Oxide, Metalle) |

| Abscheiderate | Höher für leitfähige Materialien | Niedriger |

| Systemkomplexität & Kosten | Niedriger | Höher (erfordert RF-Generator & Anpassungsnetzwerk) |

| Betriebsdruck | Höher | Niedriger (führt zu dichteren, reineren Filmen) |

| Primärer Anwendungsfall | Schnelle, kostengünstige Metallabscheidung | Unerlässlich für Isolatoren; vielseitig für F&E |

Bereit, das ideale Sputtersystem für die Dünnschichtanforderungen Ihres Labors auszuwählen?

Ob Sie leitfähige Metalle oder isolierende Keramiken abscheiden, KINTEKs Expertise in Laborgeräten kann Sie zur perfekten Lösung führen. Unsere Sputtersysteme sind darauf ausgelegt, Präzision, Zuverlässigkeit und die hochwertigen Ergebnisse zu liefern, die Ihre Forschung erfordert.

Kontaktieren Sie uns noch heute über das untenstehende Formular, um Ihre spezifische Anwendung zu besprechen und zu entdecken, wie KINTEK die Fähigkeiten Ihres Labors verbessern kann.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagensystem Kammer-Schiebe-PECVD-Rohroofen mit Flüssigkeitsvergaser PECVD-Maschine

- Verdampferschale für organische Materie

- Elektronenstrahlverdampferbeschichtung Sauerstofffreier Kupfertiegel und Verdampferschiffchen

- Aluminisierte Keramik-Verdampferschale für die Dünnschichtabscheidung

Andere fragen auch

- Was ist die Abscheidungstemperatur bei PECVD? Erreichen Sie hochwertige Filme bei niedrigen Temperaturen

- Was ist der Plasma-CVD-Prozess? Erreichen Sie die Dünnschichtabscheidung bei niedrigen Temperaturen

- Wie funktioniert die Plasma-Dampfabscheidung? Eine Niedertemperatur-Beschichtungslösung für empfindliche Materialien

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Was ist ein Beispiel für PECVD? RF-PECVD zur Abscheidung hochwertiger Dünnschichten