Der grundlegende Unterschied ist die Hinzufügung eines leistungsstarken Magnetfeldes direkt hinter dem Targetmaterial beim DC-Magnetron-Sputtern. Während beide Methoden eine Gleichspannung verwenden, um ein Plasma zu erzeugen und ein Target zu zerstäuben, fängt das Magnetfeld des Magnetrons Elektronen nahe der Targetoberfläche ein. Diese Begrenzung erhöht die Effizienz des Plasmas drastisch, was zu deutlich höheren Abscheidungsraten führt.

Im Kern ist das DC-Magnetron-Sputtern kein grundlegend anderes Verfahren, sondern eine entscheidende Verbesserung des einfachen DC-Sputterns. Die Verwendung von Magneten löst die primäre Ineffizienz der ursprünglichen Methode und macht es zum modernen Standard für die Abscheidung leitfähiger Dünnschichten.

Die Grundlage: Wie einfaches DC-Sputtern funktioniert

Die ursprüngliche Methode, oft als DC-Dioden-Sputtern bezeichnet, ist die einfachste Form der Technologie. Das Verständnis ihrer Einschränkungen ist der Schlüssel, um zu verstehen, warum die Magnetron-Verbesserung entwickelt wurde.

Der Kernprozess

Eine hohe Gleichspannung wird zwischen zwei Elektroden in einer Vakuumkammer angelegt, die mit einem Inertgas, typischerweise Argon, gefüllt ist. Das Targetmaterial (die Beschichtungsquelle) fungiert als Kathode, und das Substrat (das zu beschichtende Objekt) wird auf der Anode platziert. Die Spannung zündet das Gas zu einem Plasma und erzeugt positiv geladene Argonionen, die in das negativ geladene Target beschleunigt werden und Atome herausschlagen, die sich dann auf dem Substrat ablagern.

Die primäre Einschränkung: Ineffizienz

Bei dieser Grundeinstellung ist das Plasma diffus und ineffizient. Freie Elektronen, die während des Prozesses entstehen, können direkt zur Anode oder zu den Kammerwänden gelangen, ohne mit Argonatomen zu kollidieren. Dies führt zu einem Plasma geringer Dichte, das höhere Gasdrücke benötigt, um sich selbst aufrechtzuerhalten, was wiederum zu einer langsamen Abscheidungsrate und unerwünschter Erwärmung des Substrats führt.

Die Verbesserung: Einführung des Magnetrons

Das DC-Magnetron-Sputtern behebt die Kerneffizienz der Diodenmethode, indem es eine Permanentmagnetanordnung hinter der Targetkathode hinzufügt.

Die Rolle des Magnetfeldes

Dieses Magnetfeld projiziert so, dass es freie Elektronen in einem spiralförmigen Pfad direkt vor der Targetoberfläche einfängt. Anstatt zu entweichen, sind diese Elektronen gezwungen, eine viel längere Strecke innerhalb des Plasmas zurückzulegen.

Das Ergebnis: Erhöhte Ionisierung

Der verlängerte Weg der eingefangenen Elektronen erhöht die Wahrscheinlichkeit drastisch, dass sie mit neutralen Argonatomen kollidieren und diese ionisieren. Dieser Prozess ist tausendfach effizienter bei der Erzeugung von Ionen als das einfache DC-Sputtern.

Die Auswirkungen auf die Leistung

Diese hocheffiziente Ionisierung erzeugt ein sehr dichtes, intensives Plasma, das auf den Bereich direkt vor dem Target begrenzt ist. Diese dichte Ionenwolke bombardiert das Target mit viel größerer Intensität, was zu einer Sputterrate führt, die 10- bis 100-mal höher ist als beim einfachen DC-Sputtern. Dies ermöglicht es, den Prozess bei niedrigeren Drücken und Spannungen zu betreiben.

Verständnis der Kompromisse und des Kontextes

Obwohl das DC-Magnetron-Sputtern die dominierende Technologie ist, ist es wichtig, seine Eigenschaften und seine Position in der breiteren Landschaft der Sputtertechnologien zu verstehen.

Abscheidungsrate und Effizienz

Dies ist der bedeutendste Vorteil. Das DC-Magnetron-Sputtern hat das einfache DC-Dioden-Sputtern in nahezu allen industriellen und Forschungsanwendungen aufgrund seiner weitaus überlegenen Geschwindigkeit und Effizienz weitgehend ersetzt.

Systemdruck und -spannung

Da das Magnetfeld das Plasma selbsterhaltend macht, können Magnetronsysteme bei viel niedrigeren Gasdrücken (typischerweise 1-10 mTorr) betrieben werden. Dies führt zu einer saubereren Abscheidungsumgebung und hochwertigeren Filmen mit geringerer Gaseinlagerung. Es arbeitet auch bei einer niedrigeren Spannung (unter 1000 V), aber höherem Strom.

Target-"Rennbahn"-Erosion

Ein bemerkenswerter Kompromiss ist, dass das begrenzte Plasma eine ungleichmäßige Erosion des Targetmaterials verursacht. Der Bereich der intensivsten Plasmabombardierung bildet eine deutliche Rille, oft als "Rennbahn" bezeichnet, die den nutzbaren Teil des Targetmaterials begrenzt.

Ein Hinweis zum Materialtyp

Sowohl DC- als auch DC-Magnetron-Sputtern sind nur für leitfähige Targetmaterialien, wie z.B. reine Metalle, effektiv. Wenn ein nichtleitendes (isolierendes oder dielektrisches) Material wie eine Keramik verwendet wird, bauen die auf das Target treffenden positiven Ionen eine positive Ladung auf, die schließlich die Spannung neutralisiert und den Prozess stoppt. Für diese Materialien ist Radiofrequenz (RF) Sputtern erforderlich.

Die richtige Wahl für Ihren Prozess treffen

Ihre Wahl der Sputtertechnologie hängt fast ausschließlich vom Material ab, das Sie abscheiden möchten.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung eines leitfähigen Films liegt (z. B. Metalle, Legierungen): DC-Magnetron-Sputtern ist der moderne Industriestandard aufgrund seiner hohen Geschwindigkeit, Effizienz und Kosteneffizienz.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung eines isolierenden Films liegt (z. B. Oxide, Nitride, Keramiken): Sie müssen RF-Sputtern verwenden, das für die gleichen Effizienzvorteile fast immer mit einer Magnetronanordnung (wird zu RF-Magnetron-Sputtern) verbessert wird.

- Wenn Sie mit einem Altsystem oder einer hochspezialisierten Einrichtung arbeiten: Sie können auf einfaches DC-Dioden-Sputtern stoßen, aber es wurde für praktische Anwendungen aufgrund seiner geringen Abscheidungsrate fast vollständig abgelöst.

Letztendlich ist das Magnetron die entscheidende Innovation, die das Sputtern von einer langsamen Labortechnik in einen Hochdurchsatz-Industrieprozess verwandelt hat.

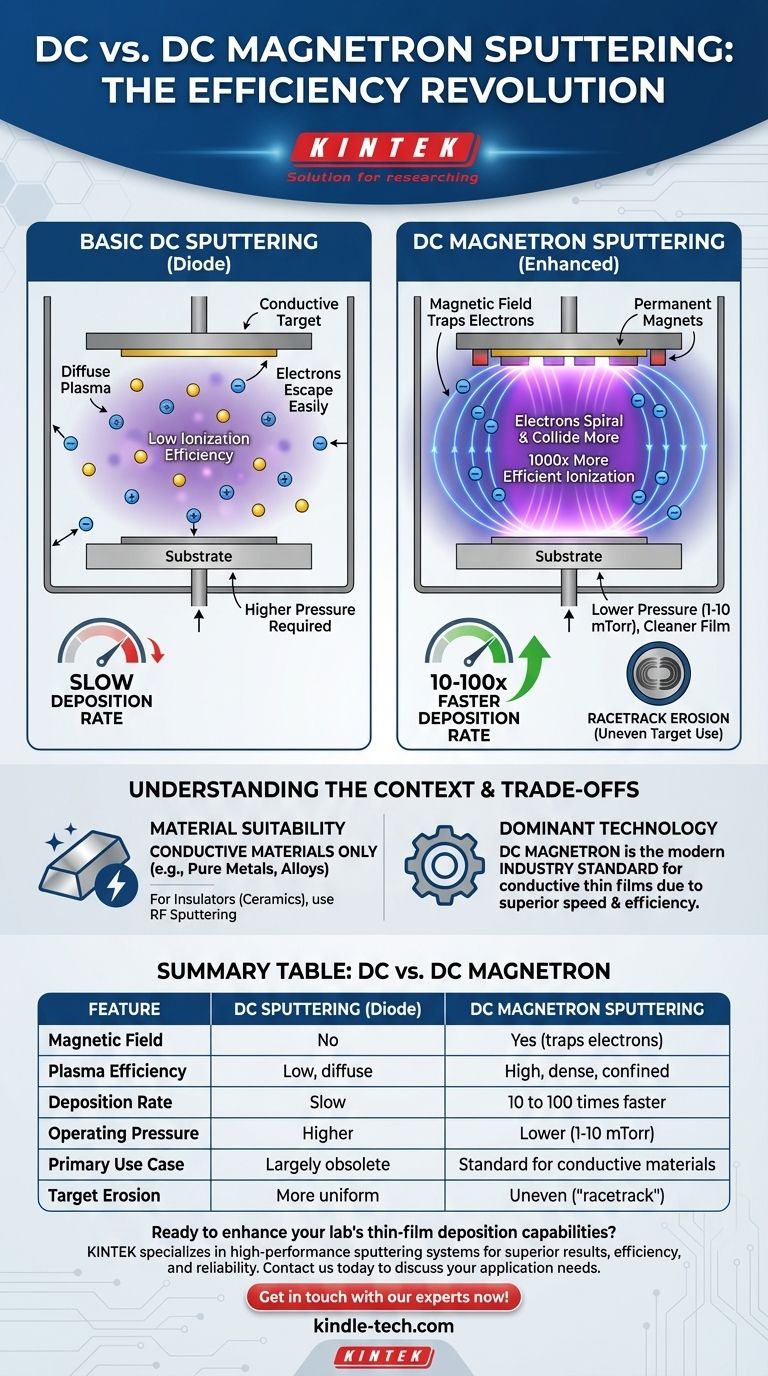

Zusammenfassungstabelle:

| Merkmal | DC-Sputtern (Diode) | DC-Magnetron-Sputtern |

|---|---|---|

| Magnetfeld | Nein | Ja (fängt Elektronen ein) |

| Plasmaeffizienz | Niedrig, diffus | Hoch, dicht, begrenzt |

| Abscheidungsrate | Langsam | 10- bis 100-mal schneller |

| Betriebsdruck | Höher | Niedriger (1-10 mTorr) |

| Primärer Anwendungsfall | Weitgehend überholt | Standard für leitfähige Materialien |

| Targeterosion | Gleichmäßiger | Ungleichmäßig ('Rennbahn'-Erosion) |

Bereit, die Dünnschichtabscheidungsfähigkeiten Ihres Labors zu verbessern?

KINTEK ist spezialisiert auf Hochleistungs-Sputtersysteme und Laborgeräte. Ob Sie leitfähige Metalle abscheiden oder fortschrittliche RF-Lösungen für isolierende Materialien benötigen, unsere Expertise stellt sicher, dass Sie die richtige Ausrüstung für überlegene Ergebnisse, Effizienz und Zuverlässigkeit erhalten.

Kontaktieren Sie uns noch heute, um Ihre spezifischen Anwendungsanforderungen zu besprechen und herauszufinden, wie KINTEK den Erfolg Ihres Labors unterstützen kann.

Nehmen Sie jetzt Kontakt mit unseren Experten auf!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Elektrische hydraulische Vakuum-Heizpresse für Laboratorien

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

Andere fragen auch

- Wie hoch ist die Geschwindigkeit von PECVD? Erreichen Sie eine schnelle Abscheidung bei niedriger Temperatur für Ihr Labor

- Was sind die Vorteile der plasmagestützten chemischen Gasphasenabscheidung (PECVD)? Ermöglicht die Abscheidung von dünnen Schichten hoher Qualität bei niedrigen Temperaturen

- Was ist der Unterschied zwischen PECVD und Sputtern? Wählen Sie die richtige Methode zur Abscheidung dünner Schichten

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur