Im Kern liegt der Unterschied zwischen Verdampfung und Sputtern darin, wie Atome von einem Ausgangsmaterial gelöst werden, um eine dünne Schicht zu erzeugen. Bei der Verdampfung wird Wärme genutzt, um ein Material zum Kochen zu bringen oder zu sublimieren, sodass es zu einem Dampf wird, der auf einer Oberfläche kondensiert, ähnlich wie Dampf, der einen kalten Spiegel beschlägt. Beim Sputtern hingegen wird kinetische Energie genutzt, wobei energiereiche Ionen aus einem Plasma auf ein Ausgangsmaterial bombardieren und Atome physisch abschlagen, wie ein Spielball, der ein Billard-Rack aufbricht.

Obwohl beides Techniken der physikalischen Gasphasenabscheidung (PVD) zur Herstellung dünner Schichten sind, stellt die Wahl zwischen ihnen einen grundlegenden Kompromiss dar: Die Verdampfung bietet Geschwindigkeit und Einfachheit, während das Sputtern überlegene Schichtqualität, Haftung und Gleichmäßigkeit liefert.

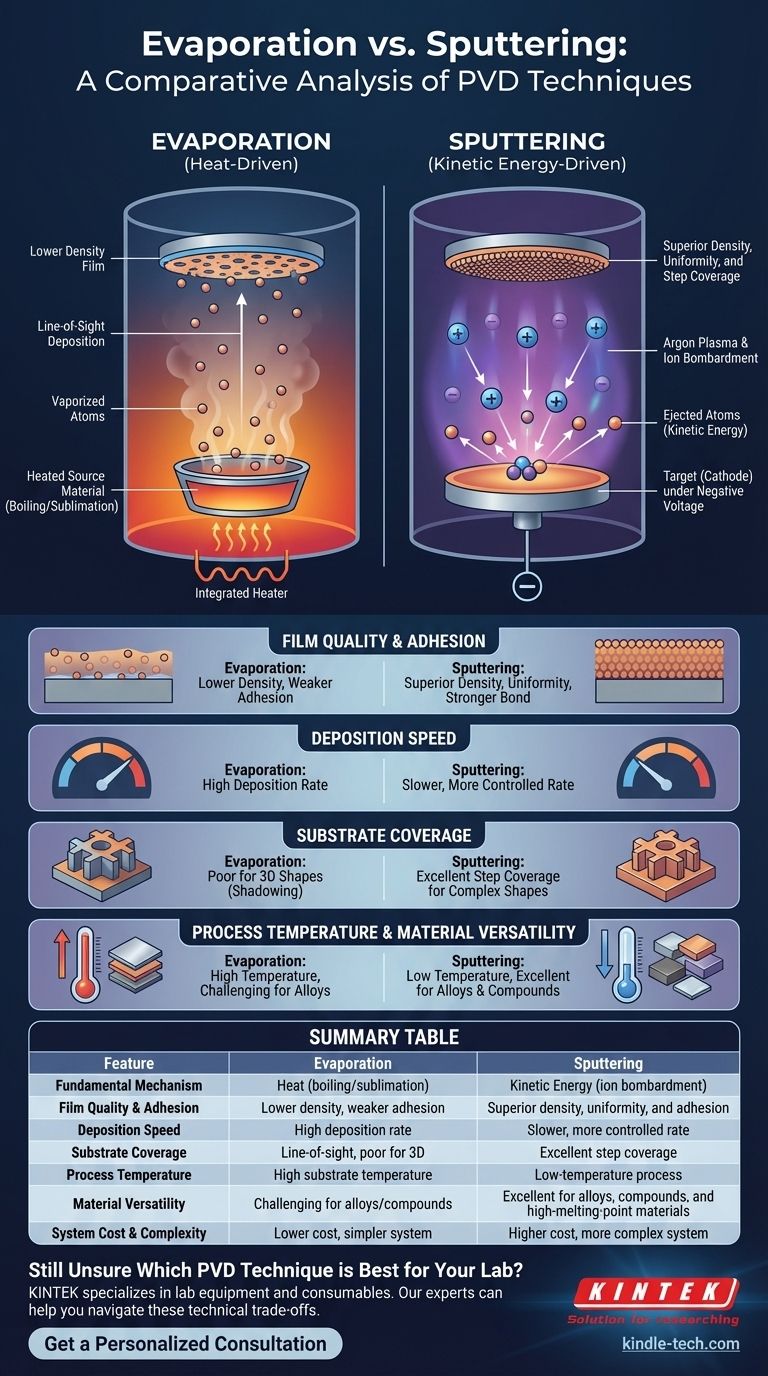

Die grundlegenden Mechanismen: Wärme vs. kinetische Energie

Um den richtigen Prozess auszuwählen, müssen Sie zunächst verstehen, wie jeder einzelne auf atomarer Ebene funktioniert. Die Methoden unterscheiden sich grundlegend, was sich direkt auf die Eigenschaften der fertigen Schicht auswirkt.

Wie die Verdampfung funktioniert: Das Ausgangsmaterial zum Kochen bringen

Die thermische Verdampfung ist ein intuitiver Prozess. Ein Ausgangsmaterial oder „Charge“ wird in eine Vakuumkammer gegeben und erhitzt, bis es zu kochen beginnt oder sublimiert.

Dadurch entsteht ein Dampf von Atomen, der sich durch das Vakuum bewegt. Wenn diese verdampften Atome auf eine kühlere Oberfläche – das Substrat – treffen, kondensieren sie darauf und bauen allmählich eine dünne Schicht auf. Der Prozess ist „sichtlinienabhängig“ (line-of-sight), was bedeutet, dass sich das Material in einer geraden Linie von der Quelle zum Substrat bewegt.

Wie das Sputtern funktioniert: Eine „Billardball“-Kollision

Das Sputtern ist ein komplexerer, energiereicher Prozess. Er beginnt damit, dass ein Inertgas, typischerweise Argon, in eine Vakuumkammer eingeleitet und angeregt wird, um ein Plasma zu erzeugen.

Auf das Ausgangsmaterial, bekannt als „Target“, wird eine starke negative Spannung angelegt. Diese zieht die positiven Argonionen aus dem Plasma an, wodurch sie beschleunigt werden und mit hoher Geschwindigkeit auf das Target treffen.

Diese Kollisionen besitzen genügend kinetische Energie, um Atome physisch vom Target zu lösen oder „herauszusputtern“. Diese ausgestoßenen Atome bewegen sich dann und lagern sich auf dem Substrat ab, wodurch eine dichte und gleichmäßige Schicht entsteht.

Vergleich der wichtigsten Leistungskennzahlen

Die Unterschiede im Mechanismus führen zu erheblichen Abweichungen in Leistung, Qualität und Anwendungsgeeignetheit.

Schichtqualität und Haftung

Sputtern erzeugt fast immer eine qualitativ hochwertigere Schicht. Gesputterte Atome treffen mit viel höherer Energie auf das Substrat als verdampfte Atome, was zu einer dichteren, gleichmäßigeren Schichtstruktur mit weniger Defekten führt.

Diese hohe Energie führt auch zu einer überlegenen Haftung, da sich die Atome leicht in die Substratoberfläche einbetten und eine stärkere Bindung bilden können. Verdampfte Schichten sind oft poröser und weisen möglicherweise eine geringere Haftung auf.

Abscheidungsrate und Geschwindigkeit

Die Verdampfung ist im Allgemeinen der schnellere Prozess. Durch die Erzeugung eines robusten Dampfstroms kann die Verdampfung hohe Abscheidungsraten erzielen, was sie für die Massenproduktion geeignet macht, bei der die Zykluszeit entscheidend ist.

Beim Sputtern werden Atome oder kleine Cluster einzeln ausgestoßen, was ein inhärent langsamerer und kontrollierterer Prozess ist. Dies führt zu niedrigeren Abscheidungsraten, insbesondere bei dielektrischen Materialien.

Substratabdeckung und Gleichmäßigkeit

Für die Beschichtung komplexer, dreidimensionaler Formen ist Sputtern weitaus überlegen. Gesputterte Atome streuen stärker in der Kammer, wodurch sie Seitenwände und komplizierte Merkmale beschichten können. Dies wird als gute Stufenabdeckung (step coverage) bezeichnet.

Die Sichtliniennatur der Verdampfung erzeugt einen „Abschattungseffekt“, der es schwierig macht, eine gleichmäßige Beschichtung auf nicht ebenen Oberflächen zu erzielen.

Die Kompromisse verstehen

Keine einzelne Methode ist universell die beste. Die Wahl hängt davon ab, die Projektanforderungen gegen die inhärenten Einschränkungen jeder Technik abzuwägen.

Kosten und Systemkomplexität

Verdampfungssysteme sind in der Regel einfacher und kostengünstiger in der Anschaffung und im Betrieb. Die Kernkomponenten sind eine Vakuumkammer, ein Netzteil für die Heizung sowie Halterungen für Quelle und Substrat.

Sputtersysteme sind komplexer und erfordern Hochspannungsnetzteile, Gasflussregler und oft Magnete (beim Magnetronsputtern), um die Effizienz zu steigern. Dies erhöht die Anschaffungskosten und die betriebliche Komplexität.

Material- und Prozesskontrolle

Sputtern bietet größere Vielseitigkeit. Es kann eine breitere Palette von Materialien, einschließlich Legierungen und Verbindungen, abscheiden und dabei deren ursprüngliche chemische Zusammensetzung beibehalten. Der Prozess ermöglicht auch eine präzise Kontrolle über die Schichtdicke und andere Eigenschaften.

Die Verdampfung kann bei Materialien mit sehr hohen Schmelzpunkten schwierig sein. Bei der Abscheidung von Legierungen verdampfen Komponenten mit niedrigeren Siedepunkten zuerst, wodurch sich die Zusammensetzung der resultierenden Schicht ändert.

Betriebstemperatur

Sputtern ist ein Prozess bei niedrigerer Temperatur. Obwohl das Plasma heiß ist, muss das Substrat selbst nicht beheizt werden und empfängt weniger Strahlungswärme von der Quelle. Dies macht das Sputtern ideal für die Beschichtung temperatursensibler Substrate wie Kunststoffe.

Die Verdampfung erfordert das Erhitzen des Ausgangsmaterials auf extrem hohe Temperaturen, was erhebliche Wärme abstrahlen und das Substrat möglicherweise beschädigen kann.

Die richtige Wahl für Ihre Anwendung treffen

Ihre endgültige Entscheidung sollte sich am Hauptziel Ihres Projekts orientieren. Jede Methode ist ein Werkzeug, das für einen anderen Satz von Prioritäten optimiert ist.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion und niedrigen Kosten liegt: Wählen Sie die Verdampfung wegen ihrer hohen Abscheidungsraten und der einfacheren, kostengünstigeren Systemanforderungen.

- Wenn Ihr Hauptaugenmerk auf höchster Schichtqualität, Reinheit und Haftung liegt: Sputtern ist die definitive Wahl für die Herstellung dichter, haltbarer und hochreiner Schichten.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung komplexer 3D-Formen oder komplizierter Merkmale liegt: Die überlegene Stufenabdeckung des Sputterns ist für eine gleichmäßige Beschichtung unerlässlich.

- Wenn Ihr Hauptaugenmerk auf der Arbeit mit temperatursensiblen Substraten oder Legierungen liegt: Sputtern bietet den notwendigen Niedertemperaturbetrieb und die Zusammensetzungskontrolle.

Letztendlich erfordert die Auswahl der richtigen Abscheidungsmethode ein klares Verständnis davon, ob Ihre Anwendung Geschwindigkeit und Kosten oder Präzision und Qualität priorisiert.

Zusammenfassungstabelle:

| Merkmal | Verdampfung | Sputtern |

|---|---|---|

| Grundlegender Mechanismus | Wärme (Kochen/Sublimation) | Kinetische Energie (Ionenbeschuss) |

| Schichtqualität & Haftung | Geringere Dichte, schwächere Haftung | Überlegene Dichte, Gleichmäßigkeit und Haftung |

| Abscheidungsgeschwindigkeit | Hohe Abscheidungsrate | Langsamere, kontrolliertere Rate |

| Substratabdeckung | Sichtlinie; schlecht für 3D-Formen | Ausgezeichnete Stufenabdeckung für komplexe Formen |

| Prozesstemperatur | Hohe Substrattemperatur | Niedertemperaturprozess |

| Materialvielseitigkeit | Schwierig für Legierungen/Verbindungen | Ausgezeichnet für Legierungen, Verbindungen und Materialien mit hohem Schmelzpunkt |

| Systemkosten & Komplexität | Geringere Kosten, einfacheres System | Höhere Kosten, komplexeres System |

Immer noch unsicher, welche PVD-Technik die beste für Ihr Labor ist?

Die Wahl zwischen Verdampfung und Sputtern ist entscheidend für den Erfolg Ihres Projekts. Die richtige Ausrüstung stellt sicher, dass Sie die gewünschte Schichtqualität, den Durchsatz und die Kosteneffizienz erreichen.

KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bedient Laboranforderungen. Unsere Experten können Ihnen helfen, diese technischen Kompromisse zu meistern. Wir bieten robuste PVD-Systeme und die Unterstützung, die Sie benötigen, um Ihre Dünnschichtprozesse zu optimieren.

Kontaktieren Sie uns noch heute, um Ihre spezifischen Anwendungsanforderungen zu besprechen. Lassen Sie KINTEK Ihr Partner für Präzision sein.

Eine persönliche Beratung erhalten

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Halbkugelförmiges Bodentiegel aus Wolfram für Verdampfung

- Elektronenstrahlverdampferbeschichtung Sauerstofffreier Kupfertiegel und Verdampferschiffchen

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Aluminisierte Keramik-Verdampferschale für die Dünnschichtabscheidung

Andere fragen auch

- Was sind die kritischen Parameter für hochwertiges CVD-Graphen? Optimieren Sie Ihren Syntheseprozess

- Was sind die Nachteile der Dünnschichtabscheidung? Die Komplexität der Beschichtungstechnologie meistern

- Was ist die Temperatur von RTP? Präzise thermische Steuerung für die Halbleiterfertigung

- Was ist der Prozess der LPCVD-Siliziumnitridabscheidung? Ein Leitfaden für hochwertige, konforme dünne Schichten

- Was ist der Unterschied zwischen Dünnschicht- und Dickschichtbeschichtungen? Präzision vs. Haltbarkeit erklärt

- Was leistet die chemische Gasphasenabscheidung? Herstellung hochleistungsfähiger Dünnschichten für die fortschrittliche Fertigung

- Wofür wird Bio-Öl aus Pyrolyse verwendet? Entdecken Sie sein Potenzial als Kraftstoff, Chemikalien & mehr

- Was sind die Katalysatoren für die CNT-Synthese? Der Schlüssel zur Kontrolle des Kohlenstoff-Nanoröhrchen-Wachstums