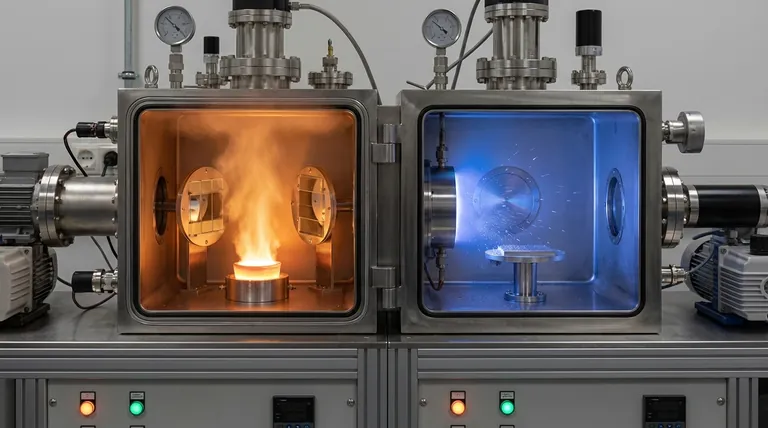

Im Kern liegt der Unterschied zwischen Sputtern und Verdampfung in Kraft gegenüber Hitze. Sputtern ist ein kinetischer Prozess, bei dem hochenergetische Ionenbeschüsse verwendet werden, um Atome physisch von einem Quellmaterial abzulösen, ähnlich wie Sandstrahlen eine Oberfläche abträgt. Im Gegensatz dazu ist die Verdampfung ein thermischer Prozess, bei dem ein Material im Vakuum erhitzt wird, bis es siedet und zu einem Dampf wird, der dann auf ein Substrat kondensiert, um eine Beschichtung zu bilden.

Die Wahl zwischen Sputtern und Verdampfung ist ein klassisches technisches Abwägen. Sputtern liefert überlegene Filmqualität, Haftung und Gleichmäßigkeit auf Kosten von Geschwindigkeit und Komplexität. Die Verdampfung bietet eine schnellere, einfachere und kostengünstigere Methode für Anwendungen, bei denen höchste Präzision nicht der Hauptantriebsfaktor ist.

Die Kernmechanismen verstehen

Um die richtige Methode auszuwählen, müssen Sie zunächst verstehen, wie jeder Prozess auf atomarer Ebene funktioniert. Der Mechanismus bestimmt direkt die Eigenschaften des Endfilms.

Sputtern: Ein kinetischer Prozess

Das Sputtern findet in einer Vakuumkammer statt, die mit einem Inertgas wie Argon gefüllt ist. Es wird eine hohe Spannung angelegt, wodurch ein Plasma entsteht.

Positiv geladene Argonionen aus diesem Plasma werden beschleunigt und kollidieren mit dem Quellmaterial, das als „Target“ bezeichnet wird.

Dieser energiereiche Beschuss hat genügend Kraft, um einzelne Atome aus dem Target herauszuschlagen. Diese freigesetzten Atome wandern dann durch die Kammer und lagern sich auf Ihrem Substrat ab, wodurch ein dünner, dichter Film entsteht.

Verdampfung: Ein thermischer Prozess

Die Verdampfung findet ebenfalls in einem Hochvakuum statt, basiert jedoch auf thermischer Energie. Das Quellmaterial wird in einen Behälter (einen „Tiegel“ oder „Schiffchen“) gegeben und erhitzt, bis es seine Verdampfungstemperatur erreicht.

Wenn das Material kocht oder sublimiert, setzt es einen Dampfstrom von Atomen frei. Dieser Dampf bewegt sich auf Sichtlinie, bis er mit dem kühleren Substrat in Kontakt kommt, wo er wieder zu einem Feststoff kondensiert und die Beschichtung bildet.

Wie der Mechanismus die Filmeigenschaften bestimmt

Die Hochenergie der gesputterten Atome verleiht ihnen deutliche Vorteile gegenüber den niederenergetischen Atomen, die durch thermische Verdampfung erzeugt werden.

Haftung und Dichte

Gesputterte Partikel treffen mit erheblicher kinetischer Energie auf das Substrat. Dies führt dazu, dass sie leicht in die Oberfläche eindringen, was zu einer Haftfestigkeit führt, die zehnmal höher sein kann als die von verdampften Filmen.

Diese Energie bedeutet auch, dass sich die Atome enger anordnen, wodurch Filme entstehen, die härter und dichter sind als ihre verdampften Gegenstücke.

Gleichmäßigkeit und Dickenkontrolle

Sputtern ermöglicht eine außergewöhnlich feine Kontrolle über die Abscheidungsrate. Durch die präzise Steuerung der Plasmaleistung und des Gasdrucks können hochgleichmäßige Filme mit wiederholbarer Dicke erzielt werden, was für Anwendungen wie Optik und Halbleiter von entscheidender Bedeutung ist.

Die Verdampfungsraten sind oft schwieriger mit dem gleichen Maß an Präzision zu kontrollieren, was manchmal zu Schwankungen der Filmdicke über das Substrat hinweg führen kann.

Kristallstruktur und Temperatur

Da gesputterte Atome bereits über hohe Energie verfügen, können sie dichte, kristalline Filmstrukturen auf Substraten bei niedrigeren Temperaturen bilden.

Die Verdampfung erfordert oft das Erhitzen des Substrats, um den kondensierenden Atomen genügend Energie zu geben, um einen gut geordneten kristallinen Film zu bilden. Dies macht das Sputtern zur besseren Wahl für die Beschichtung hitzeempfindlicher Materialien wie Kunststoffe.

Die Kompromisse verstehen

Keine Methode ist universell überlegen. Die Entscheidung für die eine oder die andere Methode beinhaltet die Abwägung von Leistungsanforderungen gegenüber betrieblichen Realitäten.

Abscheidungsgeschwindigkeit

Die Verdampfung erzeugt typischerweise einen robusteren Dampfstrom, was höhere Abscheidungsraten und kürzere Laufzeiten ermöglicht. Dies macht sie sehr effizient für die Massenproduktion.

Sputtern ist ein atomweises Ausstoßverfahren, das im Allgemeinen zu langsameren Abscheidungsraten im Vergleich zur Verdampfung führt.

Kosten und Systemkomplexität

Sputtersysteme sind von Natur aus komplexer. Sie erfordern hochentwickelte Netzteile zur Erzeugung des Plasmas, fortschrittliche Vakuumsysteme und oft Magnetfelder zur Eindämmung des Plasmas, was zu höheren Anfangs- und Betriebskosten führt.

Verdampfungssysteme sind mechanisch einfacher und daher kostengünstiger und leichter zu warten.

Materialvielfalt

Sputtern eignet sich hervorragend zur Abscheidung einer breiten Palette von Materialien, einschließlich Legierungen und hochschmelzenden Metallen, mit ausgezeichneter Zusammensetzungskontrolle.

Die Verdampfung kann bei Materialien mit sehr hohen Schmelzpunkten oder bei Legierungen, bei denen verschiedene Elemente unterschiedlich schnell verdampfen, schwierig sein, was die endgültige Zusammensetzung des Films verändern kann.

Die richtige Wahl für Ihre Anwendung treffen

Ihre Entscheidung sollte von den nicht verhandelbaren Anforderungen Ihres Projekts geleitet werden. Verwenden Sie diese Richtlinien, um den optimalen Prozess auszuwählen.

- Wenn Ihr Hauptaugenmerk auf höchster Filmqualität und Haftung liegt: Wählen Sie Sputtern wegen seiner dichten, gleichmäßigen und stark gebundenen Schichten, ideal für medizinische Geräte, fortschrittliche Optik oder die Halbleiterfertigung.

- Wenn Ihr Hauptaugenmerk auf Massenproduktion und Kosteneffizienz liegt: Wählen Sie Verdampfung wegen ihrer hohen Abscheidungsraten und geringeren Systemkosten, geeignet für dekorative Beschichtungen oder einfache Metallisierung.

- Wenn Sie mit hitzeempfindlichen Substraten arbeiten: Sputtern ist oft die bessere Wahl, da es qualitativ hochwertige Filme bei viel niedrigeren Substrattemperaturen erzeugen kann.

- Wenn Sie komplexe Legierungen oder Verbindungen abscheiden müssen: Sputtern bietet eine überlegene Kontrolle über die Stöchiometrie (Zusammensetzung) des Endfilms.

Indem Sie diese Grundprinzipien verstehen, können Sie zuversichtlich die Abscheidungsmethode auswählen, die perfekt zu Ihren technischen und finanziellen Zielen passt.

Zusammenfassungstabelle:

| Merkmal | Sputtern | Verdampfung |

|---|---|---|

| Prozesstyp | Kinetisch (Kraft) | Thermisch (Hitze) |

| Haftfestigkeit | Sehr hoch | Standard |

| Filmdichte | Hoch, Dicht | Niedriger |

| Gleichmäßigkeit & Kontrolle | Ausgezeichnet | Gut |

| Abscheidungsgeschwindigkeit | Langsamer | Schneller |

| Systemkosten | Höher | Niedriger |

| Ideal für | Hochwertige Optik, Halbleiter, medizinische Geräte | Dekorative Beschichtungen, einfache Metallisierung, Massenproduktion |

Immer noch unsicher, welche Beschichtungsmethode die beste für Ihre Anwendung ist?

Die Wahl zwischen Sputtern und Verdampfung ist entscheidend für das Erreichen der Leistungs- und Budgetziele Ihres Projekts. Die Experten von KINTEK sind hier, um Ihnen zu helfen. Wir sind spezialisiert auf die Bereitstellung der richtigen Laborausrüstung und Verbrauchsmaterialien für Ihre spezifischen Beschichtungsanforderungen, unabhängig davon, ob Sie die überlegene Filmqualität des Sputterns oder die Kosteneffizienz der Verdampfung benötigen.

Lassen Sie uns Ihnen helfen, die Fähigkeiten Ihres Labors zu erweitern. Kontaktieren Sie unser Team noch heute für eine persönliche Beratung, um Ihre Anforderungen zu besprechen und die perfekte Lösung zu finden.

Visuelle Anleitung

Ähnliche Produkte

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- CVD-Diamant-Schneidwerkzeugrohlinge für die Präzisionsbearbeitung

- Labor-Sterilisator Lab-Autoklav Puls-Vakuum-Hub-Sterilisator

- Anti-Cracking-Pressform für Laboranwendungen

Andere fragen auch

- Was ist die spezifische Funktion des Metallfilaments bei der HF-CVD? Schlüsselrollen beim Diamantwachstum

- Wie werden Reaktanten während eines CVD-Prozesses in die Reaktionskammer eingebracht? Beherrschen von Vorläufer-Zuliefersystemen

- Wie wird etwas diamantbeschichtet? Ein Leitfaden zu CVD-Wachstums- vs. Beschichtungsmethoden

- Was sind die Vorteile der HFCVD für BDD-Elektroden? Effiziente Skalierung der industriellen Diamantenproduktion

- Was ist Mikrowellenplasma-CVD? Ein Leitfaden für hochreine Diamanten und Materialsynthese