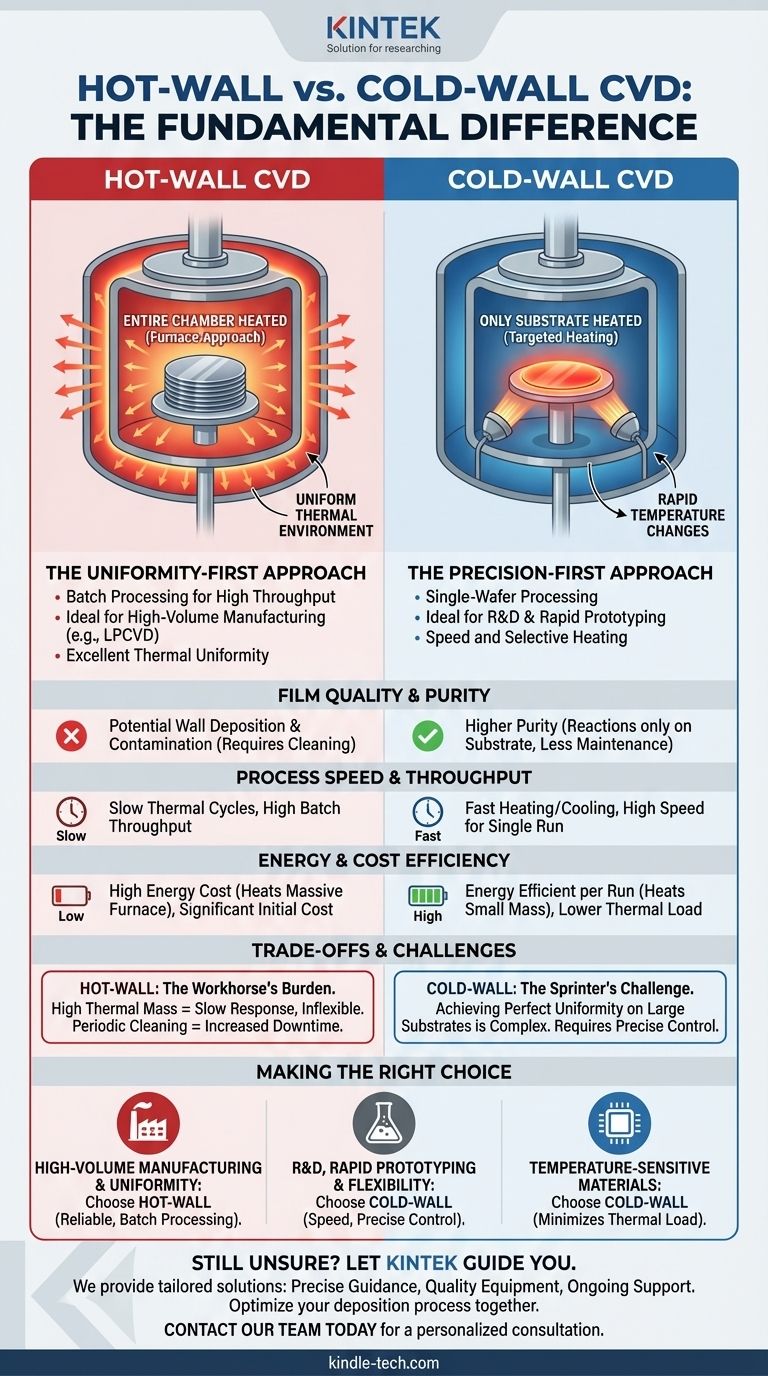

Der grundlegende Unterschied zwischen Heißwand- und Kaltwand-Abscheidung aus der Gasphase (Chemical Vapor Deposition, CVD) liegt darin, welcher Teil des Systems beheizt wird. In einem Heißwand-CVD-Reaktor wird die gesamte Prozesskammer beheizt, was eine äußerst gleichmäßige Temperaturumgebung gewährleistet. In einem Kaltwand-CVD-Reaktor wird nur das Substrat selbst beheizt, während die Kammerwände kühl bleiben.

Die Wahl zwischen einem Heißwand- oder Kaltwandsystem ist ein strategischer Kompromiss. Heißwand-CVD priorisiert thermische Gleichmäßigkeit und Stapelverarbeitung für die Fertigung mit hohem Durchsatz, während Kaltwand-CVD Geschwindigkeit und selektive Erwärmung für Forschung, Rapid Prototyping und temperaturempfindliche Anwendungen priorisiert.

Das Kernprinzip: Wohin geht die Wärme?

Die Methode der Zuführung thermischer Energie zur Steuerung der chemischen Reaktion ist der primäre Unterschied zwischen diesen beiden Architekturen. Diese einzelne Designentscheidung hat erhebliche Auswirkungen auf den gesamten Abscheidungsprozess.

Heißwand-CVD: Der Ansatz der Gleichmäßigkeit an erster Stelle

In einem Heißwandsystem wird die Reaktorkammer in einen größeren Ofen gestellt. Dieser "Ofen"-Ansatz erwärmt alles – die Kammerwände, das Gas und die Substrate – auf die gleiche Zieltemperatur.

Diese Methode zeichnet sich durch die Schaffung einer außerordentlich gleichmäßigen thermischen Umgebung aus. Da die Temperatur überall konstant ist, eignet sie sich ideal für die gleichzeitige Beschichtung vieler Substrate in einem Batch-Prozess, was für die Großserienfertigung entscheidend ist.

Niederdruck-CVD (LPCVD) ist eine gängige Technik, die oft ein Heißwanddesign verwendet, um hochreine und homogene Filme wie Polysilizium und Siliziumnitrid bei hohen Temperaturen (typischerweise >600°C) herzustellen.

Kaltwand-CVD: Der Ansatz der Präzision an erster Stelle

In einem Kaltwandsystem wird die Erwärmung direkt und selektiv auf den Substrathalter oder das Substrat selbst angewendet, oft unter Verwendung von Methoden wie Widerstandsheizung oder Lampen. Die Kammerwände werden aktiv gekühlt oder bleiben bei Raumtemperatur.

Diese gezielte Erwärmung ermöglicht sehr schnelle Temperaturänderungen. Das System kann sich in Minuten aufheizen und abkühlen, was die Prozesszeiten im Vergleich zu den Stunden, die für einen massiven Heißwandofen erforderlich sind, drastisch verkürzt.

Dies macht Kaltwand-CVD ideal für die Einzelwafer-Verarbeitung, Forschung und Entwicklung, wo schnelle Iterationen erforderlich sind, und für die Abscheidung von Materialien, bei denen unerwünschte Reaktionen an den Kammerwänden zu Verunreinigungen führen könnten.

Warum dieser Unterschied in der Praxis wichtig ist

Die Heizmethode wirkt sich direkt auf die Prozessgeschwindigkeit, die Filmqualität und die Betriebskosten aus. Das Verständnis dieser praktischen Auswirkungen ist entscheidend für die Auswahl des richtigen Werkzeugs für die Aufgabe.

Filmqualität und Reinheit

Heißwandsysteme können manchmal unter unerwünschten Ablagerungen an den Kammerwänden leiden. Mit der Zeit kann dieses Material abblättern und die Substrate verunreinigen, was periodische, zeitaufwändige Reinigungszyklen erfordert.

Kaltwandsysteme vermeiden dieses Problem weitgehend. Indem die Kammerwände kühl gehalten werden, reagieren die Precursor-Gase nur auf der heißen Substratoberfläche, was zu höherer Filmreinheit und weniger Reaktorwartung führt.

Prozessgeschwindigkeit und Durchsatz

Kaltwand-CVD bietet eine überlegene Prozessgeschwindigkeit für einen einzelnen Durchlauf aufgrund seiner schnellen Heiz- und Kühlfähigkeiten.

Heißwand-CVD bietet jedoch oft einen höheren Gesamt-Durchsatz für die etablierte Fertigung. Seine Fähigkeit, große Chargen von Substraten gleichzeitig zu verarbeiten, kann für die Massenproduktion effizienter sein, trotz der langen thermischen Zyklen.

Energie- und Kosteneffizienz

Pro Durchlauf sind Kaltwandsysteme energieeffizienter. Sie verbrauchen nur Energie, um die kleine Masse des Substrats und seines Halters zu erwärmen.

Heißwandreaktoren sind weniger effizient, da sie die gesamte, massive Ofenkammer erwärmen müssen. Obwohl die Betriebskosten pro Wafer aufgrund der Stapelverarbeitung niedrig sein können, sind die anfänglichen Kapital- und Energiekosten erheblich.

Die Kompromisse verstehen

Keine Methode ist universell überlegen; jede bringt eine Reihe von Kompromissen mit sich, die sie für unterschiedliche Ziele geeignet machen.

Heißwandsysteme: Die Last des Arbeitstiers

Der Hauptnachteil eines Heißwandsystems ist seine hohe thermische Masse. Es reagiert langsam auf Temperaturänderungen, was es unflexibel für Prozesse macht, die schnelle Zyklen erfordern. Die Notwendigkeit einer regelmäßigen Reinigung aufgrund von Wandablagerungen erhöht auch die Ausfallzeiten und die betriebliche Komplexität.

Kaltwandsysteme: Die Herausforderung des Sprinters

Die größte Herausforderung für Kaltwandsysteme ist das Erreichen einer perfekten Temperaturgleichmäßigkeit über ein großes Substrat. Da die Wärme direkt angewendet wird, können geringfügige Abweichungen Temperaturgradienten erzeugen, die möglicherweise die Konsistenz und Spannung des abgeschiedenen Films beeinflussen. Dies macht das Reaktordesign und die Prozesskontrolle komplexer.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen CVD-Architektur hängt vollständig von Ihrem primären Ziel ab, sei es Produktionsvolumen, Forschungsflexibilität oder Materialbeschränkungen.

- Wenn Ihr Hauptaugenmerk auf der Großserienfertigung und Filmgleichmäßigkeit liegt: Ein Heißwandsystem, wie es für LPCVD verwendet wird, ist der Industriestandard für seine Zuverlässigkeit und seinen Batch-Verarbeitungsdurchsatz.

- Wenn Ihr Hauptaugenmerk auf Forschung, Entwicklung oder Rapid Prototyping liegt: Ein Kaltwandsystem bietet die notwendige Geschwindigkeit, Flexibilität und präzise Kontrolle für das Experimentieren mit neuen Materialien und Prozessen.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung auf temperaturempfindlichen Materialien liegt: Kaltwand-CVD ist die klare Wahl, da es die gesamte thermische Belastung minimiert und Schäden am darunterliegenden Substrat oder an Komponenten verhindert.

Letztendlich ist das Verständnis, ob der gesamte Prozess oder nur das Produkt beheizt werden soll, der Schlüssel zur Beherrschung Ihrer Abscheidungsziele.

Zusammenfassungstabelle:

| Merkmal | Heißwand-CVD | Kaltwand-CVD |

|---|---|---|

| Heizmethode | Gesamte Kammer in einem Ofen beheizt | Nur Substrat beheizt; Wände bleiben kühl |

| Hauptvorteil | Ausgezeichnete Temperaturgleichmäßigkeit | Schnelles Heizen/Kühlen und Prozessgeschwindigkeit |

| Idealer Anwendungsfall | Großserien-Batch-Fertigung (z.B. LPCVD) | F&E, Rapid Prototyping, Einzelwafer-Verarbeitung |

| Filmreinheit | Potenzial für Wandablagerungen und Verunreinigungen | Höhere Reinheit; Reaktionen nur auf dem Substrat |

| Thermische Masse | Hoch (langsame Temperaturänderungen) | Niedrig (schnelle Temperaturzyklen) |

| Energieeffizienz | Geringer pro Durchlauf (heizt die gesamte Kammer) | Höher pro Durchlauf (heizt nur das Substrat) |

Immer noch unsicher, welches CVD-System für Ihr Labor das Richtige ist?

Die Wahl zwischen Heißwand- und Kaltwand-CVD ist eine kritische Entscheidung, die Ihre Forschungseffizienz, Ihren Durchsatz und Ihre Filmqualität beeinflusst. Die Experten von KINTEK können Ihnen helfen, diese Kompromisse zu navigieren.

Wir bieten maßgeschneiderte Lösungen für Ihre Laboranforderungen:

- Präzise Beratung: Unsere technischen Spezialisten analysieren Ihre spezifische Anwendung – sei es die Großserienfertigung, die Heißwand-Gleichmäßigkeit erfordert, oder agile F&E, die Kaltwand-Geschwindigkeit benötigt – um das optimale System zu empfehlen.

- Qualitätsausrüstung: KINTEK ist spezialisiert auf zuverlässige Laborausrüstung und Verbrauchsmaterialien, einschließlich CVD-Systemen, die auf Leistung und Langlebigkeit ausgelegt sind.

- Kontinuierlicher Support: Von der Installation bis zur Wartung stellen wir sicher, dass Ihre Ausrüstung mit höchster Leistung arbeitet, Ausfallzeiten minimiert und Ihre Forschungsergebnisse maximiert werden.

Lassen Sie uns gemeinsam Ihren Abscheidungsprozess optimieren. Kontaktieren Sie unser Team noch heute für eine persönliche Beratung und entdecken Sie, wie KINTEK die Fähigkeiten Ihres Labors verbessern kann.

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- Rotationsrohrofen mit geteilter Mehrfachheizzone

Andere fragen auch

- Welche Temperatur können Kohlenstoffnanoröhren in Luft aushalten? Verständnis der Oxidationsgrenze

- Was sind die Vorteile der industriellen CVD für das Feststoffborieren? Überlegene Prozesskontrolle und Materialintegrität

- Was ist die Methode des schwebenden Katalysators? Ein Leitfaden zur hochertragreichen CNT-Produktion

- Welche Methoden gibt es zur Herstellung von CNT? Skalierbare CVD vs. hochreine Labortechniken

- Welche Funktion erfüllt CVD-Ausrüstung bei rhodiummodifizierten Beschichtungen? Erzielung tiefer Diffusion und mikrostruktureller Präzision