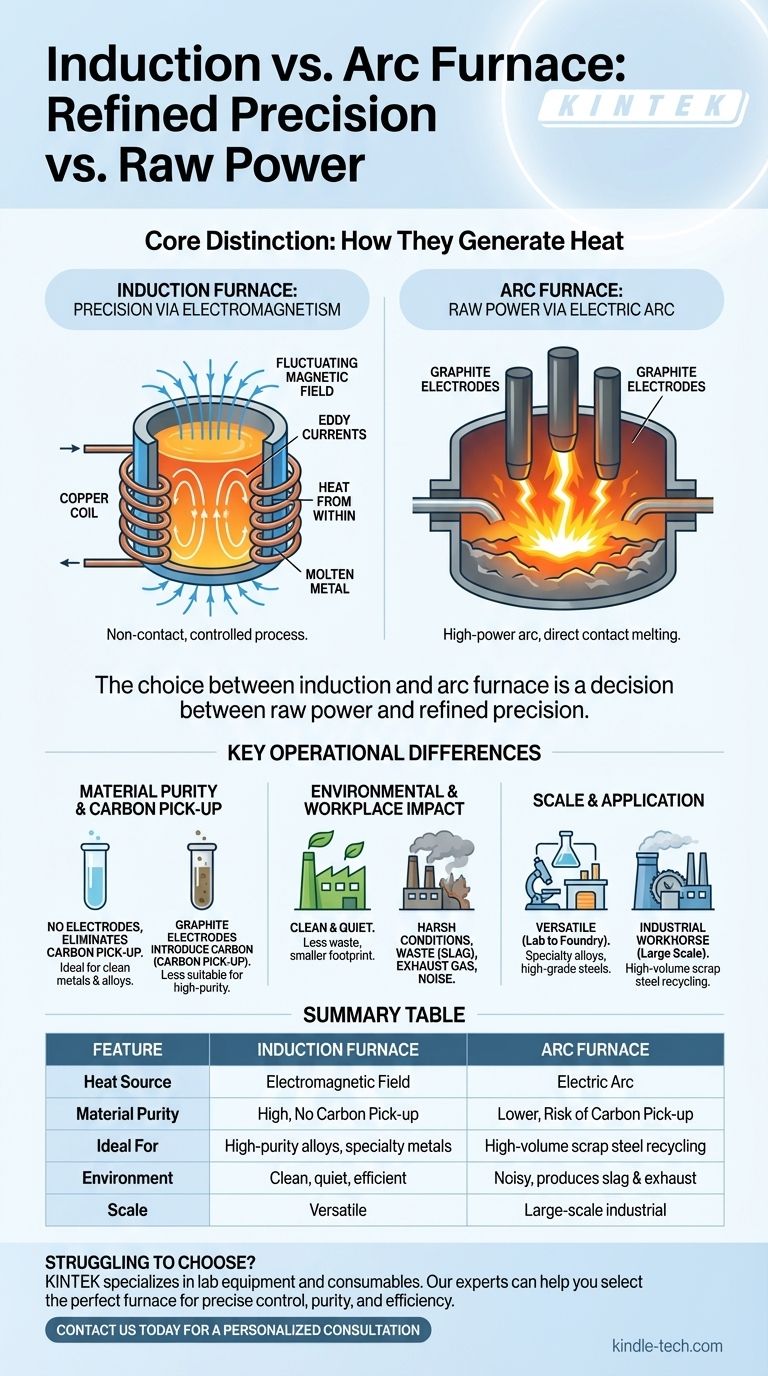

Im Kern unterscheiden sich Induktions- und Lichtbogenöfen grundlegend in der Art und Weise, wie sie Wärme erzeugen. Ein Elektrolichtbogenofen (ELO) verwendet einen Hochleistungs-Lichtbogen zwischen Elektroden, um Metall mit roher, intensiver Energie zu schmelzen. Im Gegensatz dazu verwendet ein Induktionsofen ein starkes, berührungsloses Magnetfeld, um das Metall von innen zu erhitzen und zu schmelzen, was einen viel saubereren und kontrollierteren Prozess bietet.

Die Wahl zwischen einem Induktions- und einem Lichtbogenofen ist eine Entscheidung zwischen roher Kraft und verfeinerter Präzision. Lichtbogenöfen eignen sich hervorragend für das Recycling großer Mengen Stahlschrott, während Induktionsöfen das saubere, kontrollierte Schmelzen ermöglichen, das für Speziallegierungen und hochreine Metalle unerlässlich ist.

Wie sie Wärme erzeugen: Der Kernunterschied

Der bedeutendste Unterschied liegt im physikalischen Mechanismus, der zur Erzeugung der immensen Wärme, die zum Schmelzen von Metallen erforderlich ist, verwendet wird. Dieser einzige Unterschied treibt alle nachfolgenden Unterschiede in Anwendung, Reinheit und Umweltauswirkungen an.

Der Lichtbogenofen: Rohe Kraft durch elektrischen Lichtbogen

Ein Elektrolichtbogenofen funktioniert wie ein kontrollierter Blitzschlag. Er verwendet große Graphitelektroden, die in eine mit Metallschrott gefüllte Kammer abgesenkt werden.

Ein massiver elektrischer Strom wird durch diese Elektroden geleitet, wodurch ein starker elektrischer Lichtbogen entsteht, der zwischen den Elektroden und der Metallcharge überspringt. Dieser Lichtbogen erzeugt extrem hohe Temperaturen, die das Metall schnell schmelzen.

Der Induktionsofen: Präzision durch Elektromagnetismus

Ein Induktionsofen arbeitet ohne direkten Kontakt oder Lichtbogen. Er besteht aus einem Tiegel (einem Behälter für das Metall), der von einer Kupferspule umgeben ist.

Ein starker Wechselstrom wird durch die Spule geleitet, wodurch ein schwankendes Magnetfeld entsteht. Dieses Feld induziert starke elektrische Ströme, sogenannte Wirbelströme, direkt im Metall selbst, wodurch es sich von innen nach außen erhitzt und schmilzt.

Wesentliche betriebliche Unterschiede

Die Heizmethode wirkt sich direkt auf die Leistung des Ofens, die Qualität des Endprodukts und seine Auswirkungen auf die Umwelt aus.

Materialreinheit und Kohlenstoffaufnahme

Die Graphitelektroden in einem Lichtbogenofen sind ein entscheidender Unterschied. Da sie während des Betriebs verbraucht werden, können sie Kohlenstoff in das geschmolzene Metall einbringen. Dies wird als "Kohlenstoffaufnahme" bezeichnet und kann bei der Herstellung von kohlenstoffarmen oder hochreinen Spezialstählen unerwünscht sein.

Induktionsöfen haben keine Elektroden, wodurch das Risiko der Kohlenstoffaufnahme vollständig eliminiert wird. Dies macht sie ideal für die Herstellung sauberer Metalle und Legierungen, bei denen eine präzise chemische Zusammensetzung entscheidend ist.

Umwelt- und Arbeitsplatzbelastung

Lichtbogenöfen sind für ihre rauen Betriebsbedingungen bekannt. Der Prozess erzeugt erhebliche Abfallrückstände (Schlacke), Abgase und extreme Geräuschpegel.

Induktionsöfen sind vergleichsweise sauber und leise. Sie erzeugen weitaus weniger Abfall und Umweltverschmutzung, wodurch ein viel besseres Arbeitsumfeld und ein geringerer ökologischer Fußabdruck entstehen.

Umfang und Anwendung

Elektrolichtbogenöfen sind industrielle Arbeitspferde, die oft in massivem Maßstab gebaut werden. Sie sind die primäre Technologie, die in "Mini-Mühlen" zum Recycling riesiger Mengen Stahlschrott zu neuen Produkten verwendet wird.

Induktionsöfen sind im Allgemeinen vielseitiger in der Größe, von kleinen Laboreinheiten bis hin zu großen Gießereiöfen. Sie werden bevorzugt für die Herstellung von Speziallegierungen, hochwertigen Stählen und das Schmelzen von Nichteisenmetallen, wo die Qualitätskontrolle von größter Bedeutung ist.

Die Kompromisse verstehen

Keiner der Öfen ist universell "besser"; sie sind spezialisierte Werkzeuge, die für verschiedene Aufgaben konzipiert sind. Das Verständnis ihrer inhärenten Kompromisse ist der Schlüssel zur Auswahl des richtigen Ofens.

Warum einen Lichtbogenofen wählen?

Der Hauptvorteil des ELO ist seine Fähigkeit, große Mengen an minderwertigem, unvorbereitetem Stahlschrott sehr schnell zu schmelzen. Seine rohe Kraft kann Verunreinigungen und große, dichte Materialbrocken verarbeiten, die für einen Induktionsofen ungeeignet wären. Er ist aus gutem Grund das Rückgrat des modernen Stahlrecyclings.

Der Fall für den Induktionsofen

Der Induktionsofen bietet überlegene Energieeffizienz (beim Schmelzen von sauberem, vorgeschnittenem Schrott), präzise Temperaturregelung und eine natürliche Rührwirkung durch das Magnetfeld, die die Legierungskonsistenz verbessert. Sein sauberer Schmelzprozess macht ihn zur Standardwahl für Gießereien, die hochwertige Gussteile und Legierungen herstellen.

Die richtige Wahl für Ihre Anwendung treffen

Ihre endgültige Entscheidung hängt vollständig von dem Material ab, das Sie verarbeiten, und Ihrem Endziel.

- Wenn Ihr Hauptaugenmerk auf dem großtechnischen Stahlrecycling aus Schrott liegt: Die rohe Kraft und hohe Kapazität eines Elektrolichtbogenofens sind unübertroffen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung hochreiner Legierungen oder Spezialmetalle liegt: Die saubere, kontrollierbare Erwärmung eines Induktionsofens ist die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf betrieblicher Effizienz und einer besseren Arbeitsumgebung liegt: Der Induktionsofen bietet einen deutlich saubereren, leiseren und oft energieeffizienteren Prozess für geeignete Materialien.

Letztendlich ist das Verständnis des grundlegenden Unterschieds zwischen der rohen Kraft der Lichtbogenheizung und der präzisen Induktionsheizung der erste Schritt zur Auswahl des richtigen Werkzeugs für Ihre metallurgischen Ziele.

Übersichtstabelle:

| Merkmal | Induktionsofen | Lichtbogenofen |

|---|---|---|

| Wärmequelle | Elektromagnetisches Feld (Induktion) | Elektrischer Lichtbogen von Graphitelektroden |

| Materialreinheit | Hoch (keine Kohlenstoffaufnahme) | Niedriger (Risiko der Kohlenstoffaufnahme) |

| Ideal für | Hochreine Legierungen, Spezialmetalle | Großvolumiges Stahlschrottrecycling |

| Umgebung | Sauber, leise, effizient | Laut, erzeugt Schlacke und Abgase |

| Maßstab | Vielseitig (Labor bis Gießerei) | Großindustriell |

Fällt es Ihnen schwer, den richtigen Ofen für Ihr Labor oder Ihre Gießerei zu wählen? KINTEK ist auf Laborgeräte und Verbrauchsmaterialien spezialisiert und deckt alle Ihre Laborbedürfnisse ab. Unsere Experten können Ihnen bei der Auswahl des perfekten Induktions- oder Lichtbogenofens helfen, um präzise Temperaturregelung, Materialreinheit und Betriebseffizienz für Ihre spezifischen Metalle und Legierungen zu gewährleisten. Kontaktieren Sie uns noch heute für eine persönliche Beratung und schöpfen Sie das volle Potenzial Ihres Schmelzprozesses aus!

Visuelle Anleitung

Ähnliche Produkte

- Vertikaler Labortiegelofen

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Vakuum-Induktionsschmelzspinnanlage Lichtbogen-Schmelzofen

Andere fragen auch

- Warum erhöht Erhitzen die Temperatur? Das molekulare Tanzspiel des Energietransfers verstehen

- Was ist ein vertikaler Rohrofen? Nutzen Sie die Schwerkraft für überragende Gleichmäßigkeit und Prozesskontrolle

- Was ist der Glühprozess von Rohren? Erzielen Sie optimale Weichheit und Duktilität für Ihre Rohre

- Was ist die Standarddicke der Beschichtung? Optimieren Sie Haltbarkeit, Korrosionsschutz und Kosten

- Was ist der Unterschied zwischen einem Aufstrom- und einem Horizontalofen? Finden Sie die perfekte Lösung für das Layout Ihres Hauses