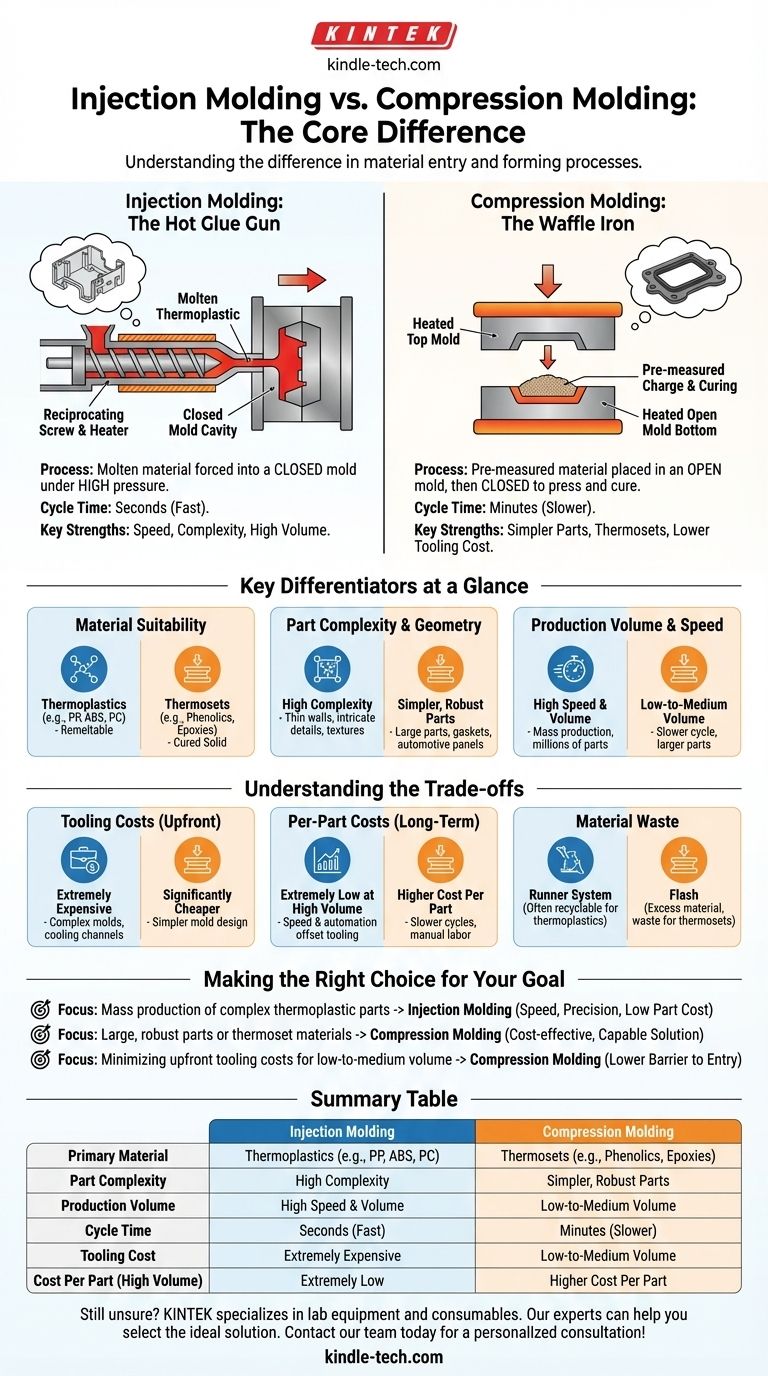

Im Kern liegt der grundlegende Unterschied zwischen Spritzguss und dem, was gemeinhin als „Druckformung“ (genauer gesagt, Formpressen) bezeichnet wird, in wie das Material in die Form gelangt. Beim Spritzguss wird geschmolzenes Material unter hohem Druck in einen geschlossenen Formhohlraum gepresst. Beim Formpressen wird eine abgemessene Materialmenge in eine offene, beheizte Form gelegt, die dann geschlossen wird, um das Material in seine endgültige Form zu pressen.

Die Wahl zwischen diesen beiden Verfahren ist ein klassischer technischer Kompromiss. Der Spritzguss ist für Geschwindigkeit, Komplexität und die Produktion von Thermoplastteilen in großen Mengen ausgelegt und erfordert eine hohe anfängliche Werkzeuginvestition. Das Formpressen ist die wirtschaftliche Wahl für einfachere, größere Teile, geringe bis mittlere Stückzahlen und das dominierende Verfahren für Duroplastmaterialien.

Der grundlegende Prozessunterschied

Um wirklich zu verstehen, welches Verfahren für Ihre Bedürfnisse geeignet ist, müssen Sie sich zunächst vorstellen, wie jedes einzelne funktioniert. Ihre Mechanik bestimmt ihre Stärken und Schwächen.

Wie Spritzguss funktioniert: Die Heißklebepistole

Stellen Sie sich den Spritzguss als eine hochentwickelte, automatisierte Heißklebepistole vor.

Ein körniges Kunststoff-Rohmaterial (Thermoplast) wird in einem beheizten Zylinder geschmolzen. Eine hin- und hergehende Schnecke spritzt diesen geschmolzenen Kunststoff dann unter extremem Druck in eine präzise bearbeitete, geschlossene Metallform.

Der Kunststoff füllt jedes Detail des inneren Formhohlraums. Nach einer kurzen Abkühlzeit öffnet sich die Form und das fertige Teil wird ausgeworfen. Dieser Zyklus ist extrem schnell und dauert oft nur Sekunden.

Wie Formpressen funktioniert: Das Waffeleisen

Das Formpressen lässt sich am besten mit einem Waffeleisen vergleichen.

Eine abgemessene Menge Formmasse, ein sogenannter „Charge“, wird in die untere Hälfte einer beheizten, offenen Form gelegt. Diese Charge kann in Pulver-, kittartiger oder vorgeformter Gestalt vorliegen.

Die obere Hälfte der Form schließt sich dann und übt immensen Druck aus. Dies zwingt das Material, sich auszubreiten und den Formhohlraum zu füllen, wobei Hitze und Druck es zu einem festen Zustand aushärten. Dieses Verfahren ist ideal für Duroplastmaterialien, die beim Erhitzen eine irreversible chemische Veränderung erfahren.

Ein Hinweis zur Terminologie: „Druckformung“

Der Begriff „Druckformung“ ist in der Fertigung mehrdeutig. Im Gegensatz zum Spritzguss bezieht er sich jedoch fast immer auf das Formpressen. Beide Verfahren verwenden Druck, aber „Spritzen“ spezifiziert, wie das Material zugeführt wird, während „Pressen“ spezifiziert, wie die endgültige Form gebildet wird.

Wesentliche Unterscheidungsmerkmale auf einen Blick

Die mechanischen Unterschiede führen zu signifikanten Abgrenzungen bei der Materialwahl, dem Teiledesign und der Produktionswirtschaftlichkeit.

Materialeignung: Thermoplaste vs. Duroplaste

Der Spritzguss ist das dominierende Verfahren für Thermoplaste – Polymere wie Polypropylen (PP), ABS und Polycarbonat (PC), die wiederholt geschmolzen und verfestigt werden können.

Das Formpressen ist die primäre Methode für Duroplaste – Materialien wie Phenolharze, Epoxidharze und Silikone, die zu einem permanenten festen Zustand aushärten und nicht wieder eingeschmolzen werden können. Es kann auch für einige Thermoplaste verwendet werden, ist aber weniger verbreitet.

Teilekomplexität und Geometrie

Der Spritzguss zeichnet sich durch die Herstellung von Teilen mit hoher Komplexität aus. Dazu gehören dünne Wände, komplizierte Rippen, feine Texturen und komplexe Merkmale wie Schraubdome und Schnappverschlüsse. Der hohe Einspritzdruck sorgt dafür, dass das Material jedes noch so kleine Detail ausfüllt.

Das Formpressen eignet sich am besten für einfachere, oft größere und robustere Teile. Es ist hervorragend geeignet für Dichtungen, Dichtungsringe, elektrische Schaltanlagen und Automobilverkleidungen. Es hat Schwierigkeiten mit den sehr feinen, komplizierten Details, die der Spritzguss mit Leichtigkeit bewältigt.

Produktionsvolumen und Geschwindigkeit

Der Spritzguss ist ein Hochgeschwindigkeits-, Großserienverfahren. Mit Zykluszeiten, die in Sekunden gemessen werden, ist er für die Massenproduktion ausgelegt, bei der Millionen identischer Teile effizient hergestellt werden können.

Das Formpressen ist ein langsamerer Prozess mit geringem bis mittlerem Volumen. Die Zykluszeiten sind deutlich länger, oft in Minuten gemessen, aufgrund der Zeit, die für das Laden der Charge und das Aushärten des Duroplastmaterials benötigt wird.

Die Kompromisse verstehen

Die Wahl eines Verfahrens ist eine Abwägung zwischen Vorabkosten und langfristigen Zielen sowie Designbeschränkungen.

Werkzeugkosten: Die Vorabinvestition

Spritzgussformen sind extrem teuer. Es handelt sich um komplexe Werkzeuge, die so konstruiert sind, dass sie immensen Drücken standhalten und komplizierte Kühlkanäle und Auswurfsysteme erfordern. Eine einzelne Form kann Zehntausende oder sogar Hunderttausende von Dollar kosten.

Formpressformen sind deutlich günstiger. Da sie den Fluss des geschmolzenen Kunststoffs durch Angusskanäle und -tore nicht steuern müssen, sind sie viel einfacher zu konstruieren und zu bearbeiten, was zu einer deutlich geringeren Vorabinvestition führt.

Kosten pro Teil: Die langfristige Wirtschaftlichkeit

Bei hohen Stückzahlen liefert der Spritzguss extrem niedrige Kosten pro Teil. Die Geschwindigkeit des Prozesses und der hohe Automatisierungsgrad überwinden die anfänglichen Werkzeugkosten.

Das Formpressen hat höhere Kosten pro Teil. Dies liegt an den längeren Zykluszeiten und dem oft höheren manuellen Arbeitsaufwand, der zum Beladen der Form und zur Fertigstellung des Teils erforderlich ist.

Materialabfall

Der Spritzguss erzeugt Abfall durch das Anguss-System (die Kanäle, die den Kunststoff zum Teileeinsatz leiten), obwohl dies bei Thermoplasten oft wiederverwertet und wiederverwendet werden kann.

Das Formpressen kann „Grat“ erzeugen, d.h. überschüssiges Material, das an der Formtrennebene herausgedrückt wird. Bei Duroplasten ist dieser Grat Abfall und kann nicht in den Prozess zurückgeführt werden.

Die richtige Wahl für Ihr Ziel treffen

Die spezifischen Anforderungen Ihrer Anwendung werden eindeutig auf das eine oder andere Verfahren hinweisen.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion komplexer Thermoplastteile liegt: Der Spritzguss ist die definitive Wahl für seine Geschwindigkeit, Präzision und niedrigen Kosten pro Teil im großen Maßstab.

- Wenn Ihr Hauptaugenmerk auf der Herstellung großer, robuster Teile oder der Verarbeitung von Duroplastmaterialien liegt: Das Formpressen bietet eine kostengünstigere und leistungsfähigere Lösung.

- Wenn Ihr Hauptaugenmerk auf der Minimierung der anfänglichen Werkzeugkosten für Klein- bis Mittelserien liegt: Die geringeren Formkosten des Formpressens bieten eine deutlich niedrigere Einstiegshürde.

Das Verständnis dieser Kernunterschiede ermöglicht es Ihnen, das Fertigungsverfahren auszuwählen, das perfekt zu den technischen und finanziellen Zielen Ihres Projekts passt.

Zusammenfassungstabelle:

| Merkmal | Spritzguss | Formpressen |

|---|---|---|

| Primäres Material | Thermoplaste (PP, ABS, PC) | Duroplaste (Phenolharze, Epoxidharze) |

| Teilekomplexität | Hoch (dünne Wände, komplizierte Details) | Niedrig bis Moderat (einfachere, größere Teile) |

| Produktionsvolumen | Hoch (Massenproduktion) | Niedrig bis Mittel |

| Zykluszeit | Sekunden | Minuten |

| Werkzeugkosten | Hoch | Niedrig |

| Kosten pro Teil (hohes Volumen) | Niedrig | Höher |

Sind Sie sich noch unsicher, welches Formverfahren für Ihr Projekt das richtige ist? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bedient Laborbedürfnisse. Unsere Experten helfen Ihnen gerne bei der Auswahl der idealen Lösung für Ihr Material, Design und Ihre Produktionsziele. Kontaktieren Sie unser Team noch heute für eine persönliche Beratung!

Visuelle Anleitung

Ähnliche Produkte

- Kleine Spritzgießmaschine für Laboranwendungen

- Doppelplatten-Heizpresse für Labor

- Labor-Kunststoff-PVC-Kalander-Stretchfolien-Gießmaschine für Folientests

- Einzelstempel-Elektro-Tablettenpressmaschine Laborpulver-Tablettenstanzmaschine TDP-Tablettenpresse

- Einzelstempel-Tablettenpresse und Rotations-Tablettenstanzmaschine für die Massenproduktion für TDP

Andere fragen auch

- Wie viel Kraft kann eine hydraulische Presse ausüben? Verständnis ihrer immensen Leistung und ihrer Konstruktionsgrenzen.

- Warum ist Hydrauliköl schlecht für die Umwelt? Die verborgenen Gefahren erdölbasierter Flüssigkeiten

- Warum wird eine Labor-Hydraulikpresse dem Sintern für Sulfid-Elektrolyt-Anodenrahmen vorgezogen? (LPS)

- Wie stark sind hydraulische Pressen? Von 1 bis 80.000 Tonnen skalierbarer Kraft

- Welche Rolle spielt eine hochpräzise Labor-Hydraulikpresse bei ICDP-Membranen? Optimierung der Keramikträgerbildung

- Was sind die Arten von hydraulischen Pressen? Finden Sie die richtige Presse für Ihre Anwendung

- Welche Sicherheitsvorkehrungen sind für eine hydraulische Presse zu treffen? Wesentliche Schritte zur Vermeidung von Arbeitsunfällen

- Was sind die Funktionen einer Labor-Hydraulikpresse in der Kathodenforschung? Optimierung der Elektrodenvorbereitung für Hochnickel-Materialien