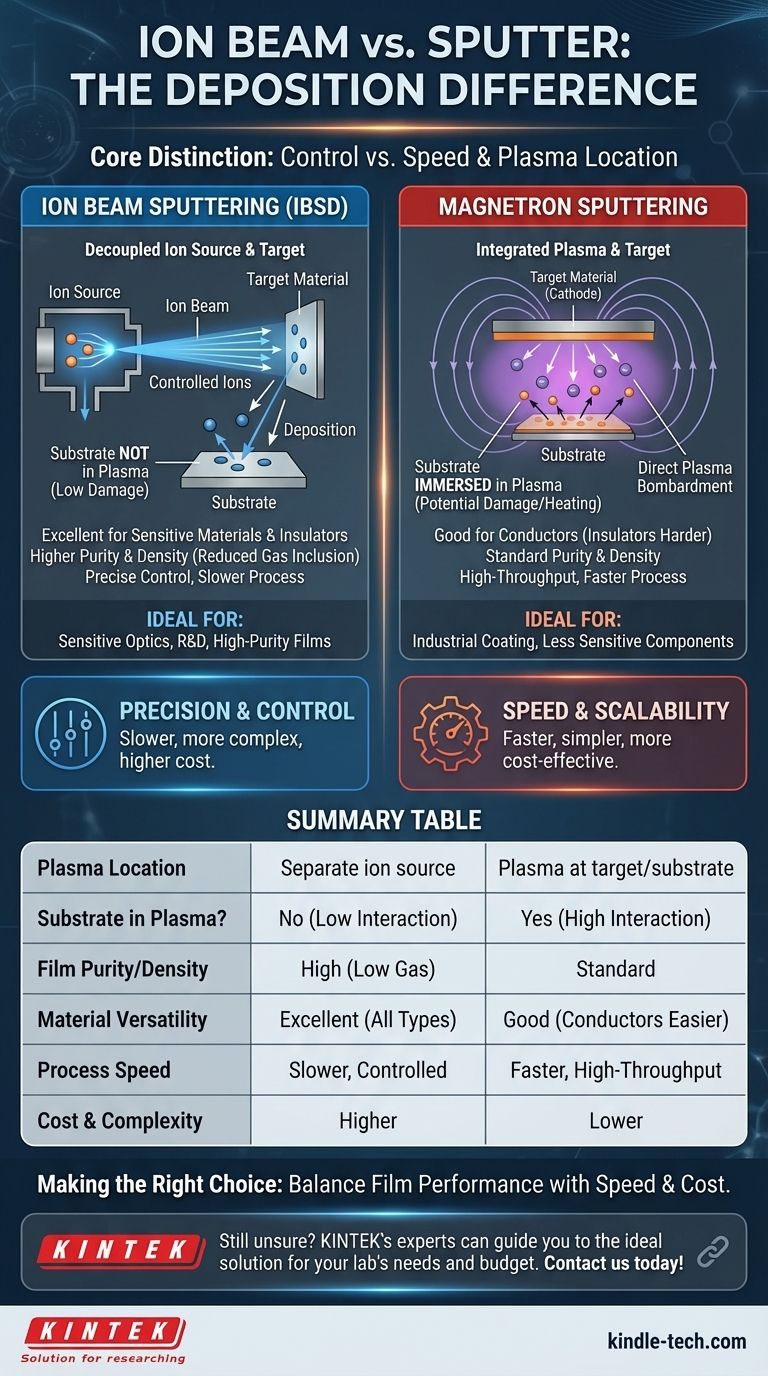

Im Grunde genommen liegt der Unterschied zwischen der Ionenstrahl- und der Sputterabscheidung in der Position des Plasmas und seiner Beziehung zum Materialtarget. Das Ionenstrahlsputtern entkoppelt die Ionenquelle vom Target und erzeugt einen kontrollierten Ionenstrahl, während beim herkömmlichen Magnetronsputtern ein Plasma direkt zwischen Target und Substrat erzeugt wird.

Die grundlegende Unterscheidung ist Kontrolle gegenüber Geschwindigkeit. Das Ionenstrahlsputtern trennt die Plasmaquelle vom Target und bietet eine beispiellose Kontrolle, was es ideal für empfindliche Materialien macht. Das Magnetronsputtern integriert diese, wodurch ein schnellerer, direkterer Prozess entsteht, bei dem das Substrat in das Plasma eingetaucht wird.

Der architektonische Hauptunterschied: Quelle und Target

Um die praktischen Ergebnisse jeder Methode zu verstehen, müssen wir zunächst deren grundlegendes Design untersuchen. Der Schlüssel liegt darin, ob der Prozess, der die Ionen erzeugt, mit dem Material kombiniert wird, das gesputtert wird.

Wie das Magnetronsputtern funktioniert

Beim Magnetronsputtern fungiert das Target (das abzuscheidende Material) auch als Kathode. Ein Inertgas wird zugeführt und eine starke Spannung angelegt, wodurch durch ein Magnetfeld ein Plasma erzeugt wird, das zwischen Target und Substrat eingeschlossen ist. Ionen aus diesem Plasma bombardieren das Target direkt und lösen Atome heraus, die dann das Substrat beschichten.

Wie das Ionenstrahlsputtern funktioniert

Die Ionenstrahl-Sputterabscheidung (IBSD) verwendet eine vollständig separate, dedizierte Ionenquelle. Diese Quelle erzeugt einen wohldefinierten, fokussierten Ionenstrahl, der auf das Targetmaterial gerichtet ist. Das Target ist physisch getrennt und elektrisch neutral. Der Ionenstrahl trifft auf das Target und sputtert Atome heraus, die dann zum Substrat wandern, um es zu beschichten.

Wesentliche Auswirkungen dieses Unterschieds

Diese architektonische Trennung hat tiefgreifende Konsequenzen für den Abscheidungsprozess, die Filmqualität und die Arten von Materialien, die verwendet werden können.

Die Rolle des Plasmas

Der kritischste Unterschied besteht darin, dass beim Ionenstrahlsputtern das Substrat keinem Plasma ausgesetzt ist. Das Plasma ist sicher in der Ionenquelle eingeschlossen. Beim Magnetronsputtern ist das Substrat direkt in die energiereiche Plasmaumgebung eingetaucht, was zu Erwärmung und unerwünschten Wechselwirkungen führen kann.

Vielseitigkeit bei Substraten und Materialien

Da sich beim IBSD kein Plasma zwischen Target und Substrat befindet, ist keine Target-Vorspannung erforderlich. Dies macht den Prozess ideal für die Abscheidung von Filmen auf empfindlichen Substraten (wie empfindliche Elektronik oder Optik) und für das einfache Sputtern von sowohl leitenden als auch isolierenden Materialien.

Filmreinheit und -dichte

Die kontrollierte, energiereiche Natur des Ionenstrahls führt zu einer geordneteren Abscheidung. Dies reduziert die Einschlüsse von Inertgas aus dem Sputterprozess im Endfilm erheblich, was im Vergleich zur chaotischeren Umgebung des Magnetronsputterns zu höherer Reinheit und Dichte führt.

Die Abwägungen verstehen

Keine Methode ist universell überlegen; die Wahl hängt vollständig von den spezifischen Anforderungen der Anwendung ab.

Präzision vs. Geschwindigkeit

Das Ionenstrahlsputtern bietet eine unabhängige Kontrolle über die Ionenenergie und den Strom, was eine präzise Abstimmung der Filmeigenschaften wie Spannung und Dichte ermöglicht. Das Magnetronsputtern ist im Allgemeinen ein wesentlich schnellerer Prozess und eignet sich daher besser für industrielle Hochvolumenanwendungen, bei denen der Durchsatz entscheidend ist.

Komplexität und Kosten

Die dedizierte Ionenquelle macht IBSD-Systeme komplexer und teurer in der Herstellung und im Betrieb. Magnetronsputteranlagen sind einfacher, weiter verbreitet und in der Regel kostengünstiger für groß angelegte Beschichtungsarbeiten.

Die richtige Wahl für Ihr Ziel treffen

Die Prioritäten Ihrer Anwendung bestimmen die richtige Methode.

- Wenn Ihr Hauptaugenmerk auf hochwertigen, dichten Filmen für empfindliche Optiken oder fortschrittliche Elektronik liegt: Das Ionenstrahlsputtern ist aufgrund seiner Präzision, Reinheit und des schadensarmen Prozesses die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf hohem Durchsatz und kostengünstiger Beschichtung weniger empfindlicher Komponenten liegt: Das Magnetronsputtern ist aufgrund seiner Geschwindigkeit und Skalierbarkeit der Industriestandard.

- Wenn Ihr Hauptaugenmerk auf maximaler Vielseitigkeit für F&E an verschiedenen Materialien liegt: Das Ionenstrahlsputtern bietet eine unkompliziertere Verarbeitung für Isolatoren und Leiter mit weniger Prozesskomplikationen.

Letztendlich ist die Wahl zwischen diesen Techniken eine strategische Entscheidung, die auf der Abwägung der Anforderungen an die Filmleistung gegenüber der Fertigungsgeschwindigkeit und den Kosten beruht.

Zusammenfassungstabelle:

| Merkmal | Ionenstrahlsputtern | Magnetronsputtern |

|---|---|---|

| Plasmaort | Separate Ionenquelle | Plasma an Target/Substrat |

| Substrat im Plasma? | Nein | Ja |

| Filmreinheit/-dichte | Hoch (geringe Gasaufnahme) | Standard |

| Materialvielseitigkeit | Ausgezeichnet (Leiter & Isolatoren) | Gut (Leiter einfacher) |

| Prozessgeschwindigkeit | Langsamer, kontrollierter | Schneller, hoher Durchsatz |

| Kosten & Komplexität | Höher | Niedriger |

| Ideal für | Empfindliche Optiken, F&E, hochreine Filme | Industrielle Beschichtung, weniger empfindliche Komponenten |

Sie sind sich immer noch nicht sicher, welche Abscheidungsmethode für Ihr Projekt geeignet ist? Die Experten von KINTEK helfen Ihnen gerne weiter. Wir sind spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bieten tiefes technisches Wissen in Dünnschichtabscheidungstechnologien. Ob Sie die ultimative Präzision des Ionenstrahlsputterns für sensible F&E oder die Hochdurchsatzfunktionen des Magnetronsputterns für die Produktion benötigen, wir können Sie zur idealen Lösung für die spezifischen Anforderungen und das Budget Ihres Labors führen.

Kontaktieren Sie KINTEK noch heute, um Ihre Anwendung zu besprechen und herauszufinden, wie unsere Expertise die Fähigkeiten Ihres Labors erweitern und den Erfolg Ihres Projekts sichern kann.

Visuelle Anleitung

Ähnliche Produkte

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Labor-Sterilisator Lab-Autoklav Puls-Vakuum-Hub-Sterilisator

- Labor-Autoklav Vertikaler Dampfsterilisator für Flüssigkristallanzeigen Automatischer Typ

Andere fragen auch

- Welche Rolle spielt das HF-CVD-System bei der Herstellung von BDD-Elektroden? Skalierbare Lösungen für die Produktion von Bor-dotiertem Diamant

- Was ist Mikrowellenplasma-CVD? Ein Leitfaden für hochreine Diamanten und Materialsynthese

- Was ist die spezifische Funktion des Metallfilaments bei der HF-CVD? Schlüsselrollen beim Diamantwachstum

- Wie funktioniert ein Hot Filament Chemical Vapor Deposition (HFCVD)-Reaktor? Ein Expertenleitfaden zur Herstellung von Diamantfilmen

- Welche Maschine wird zur Herstellung von im Labor gezüchteten Diamanten verwendet? Entdecken Sie die HPHT- und CVD-Technologien