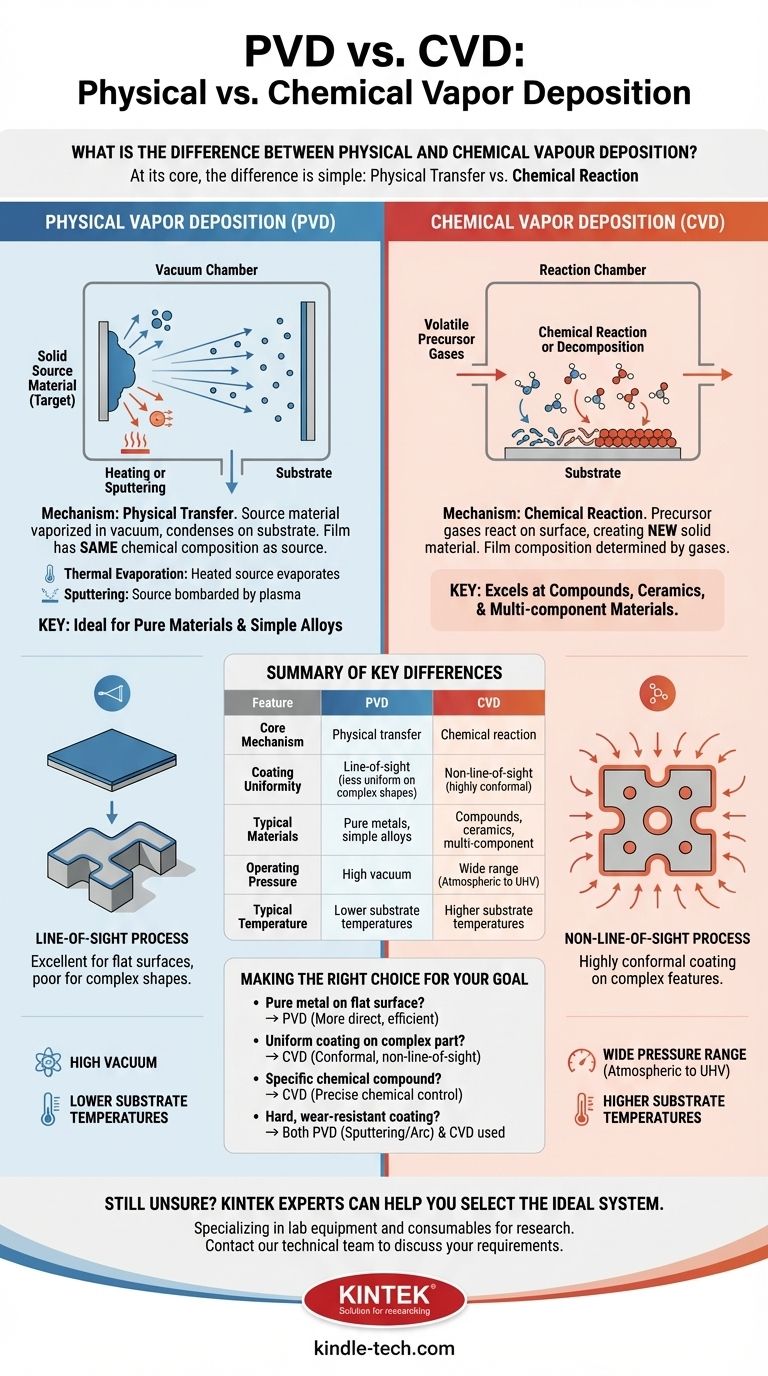

Im Kern ist der Unterschied einfach. Die Physikalische Gasphasenabscheidung (PVD) nutzt einen physikalischen Prozess – wie Erhitzen oder Sputtern –, um ein festes Ausgangsmaterial in einen Dampf umzuwandeln, der ein Substrat beschichtet. Die Chemische Gasphasenabscheidung (CVD) nutzt eine chemische Reaktion zwischen Vorläufergasen, um ein völlig neues festes Material zu erzeugen, das dann einen Film auf dem Substrat bildet.

Die grundlegende Unterscheidung liegt darin, wie das Beschichtungsmaterial erzeugt wird. PVD überträgt ein vorhandenes Material physikalisch von einer Quelle auf ein Substrat, während CVD ein neues Material direkt auf dem Substrat durch eine chemische Reaktion synthetisiert.

Der Kernmechanismus: Physikalische Übertragung vs. Chemische Reaktion

Um das richtige Verfahren auszuwählen, müssen Sie zunächst verstehen, wie jede Technik grundlegend funktioniert. Der Name jeder Technik beschreibt ihren Mechanismus treffend.

Wie PVD funktioniert: Ein physikalischer Prozess

PVD ist ein Sichtlinienprozess, bei dem ein festes Ausgangsmaterial oder „Target“ in einer Vakuumkammer verdampft wird.

Die Atome oder Moleküle dieses Dampfes bewegen sich dann geradlinig und kondensieren auf dem Substrat, wodurch der dünne Film gebildet wird. Der abgeschiedene Film hat dieselbe grundlegende chemische Zusammensetzung wie das Ausgangsmaterial.

Dafür gibt es zwei Hauptmethoden:

- Thermische Verdampfung: Das Ausgangsmaterial wird erhitzt, bis es zu einem Gas verdampft.

- Sputtern: Das Ausgangsmaterial wird mit energiereichen Ionen (einem Plasma) beschossen, die Atome von seiner Oberfläche physikalisch abschlagen.

Wie CVD funktioniert: Ein chemischer Prozess

CVD ist ein chemischer Prozess, bei dem das Substrat in einer Reaktionskammer einem oder mehreren flüchtigen Vorläufergasen ausgesetzt wird.

Diese Gase reagieren oder zersetzen sich auf der Oberfläche des Substrats und erzeugen ein neues, festes Material, das sich als Film abscheidet. Die Zusammensetzung des Films wird durch die Vorläufergase und die Reaktionsbedingungen bestimmt.

Diese chemische Reaktion wird typischerweise durch hohe Temperaturen ausgelöst, kann aber auch durch Plasma (PECVD) oder Licht (LICVD) verstärkt werden.

Wesentliche Unterschiede in Anwendung und Ergebnis

Der Unterschied im Mechanismus führt zu erheblichen Unterschieden in der Art der erzeugten Filme und der Oberflächen, die sie beschichten können.

Konforme Beschichtung und komplexe Formen

Da PVD ein Sichtlinienprozess ist, eignet es sich hervorragend für die Beschichtung ebener Flächen, hat aber Schwierigkeiten, komplexe, dreidimensionale Formen gleichmäßig zu beschichten. Die durch die Geometrie des Teils erzeugten „Schatten“ können zu einer ungleichmäßigen Filmdicke führen.

CVD hingegen ist nicht durch die Sichtlinie begrenzt. Die Vorläufergase können um und in komplexe Merkmale, Löcher und Vertiefungen strömen, was zu einer hochgradig gleichmäßigen oder „konformen“ Beschichtung führt. Dies wird oft als die überlegene „Übertragungskapazität“ von CVD bezeichnet.

Filmeigenschaften und Zusammensetzung

PVD ist ideal für die Abscheidung reiner Materialien, wie elementare Metalle (Titan, Aluminium) oder einfache Legierungen, direkt von einem festen Target. Das Verfahren bietet eine einfache Möglichkeit, dieses Material auf eine Oberfläche zu übertragen.

CVD zeichnet sich bei der Herstellung von Filmen aus Verbindungen aus, einschließlich Keramiken, Legierungen und Mehrkomponentenmaterialien. Durch sorgfältige Steuerung der Vorläufergase und Reaktionsbedingungen können Sie die chemische Zusammensetzung, Kristallstruktur und Korngröße des Films präzise gestalten.

Betriebsbedingungen

PVD-Verfahren erfordern fast immer ein Hochvakuum. Dies ist notwendig, um sicherzustellen, dass die verdampften Atome vom Target zum Substrat gelangen können, ohne mit anderen Gasmolekülen zu kollidieren.

CVD-Verfahren können bei einem breiten Spektrum von Drücken arbeiten, vom Atmosphärendruck (APCVD) bis hin zu einem Ultrahochvakuum (UHVCVD). CVD erfordert oft höhere Substrattemperaturen, um die für die chemischen Reaktionen erforderliche thermische Energie bereitzustellen.

Die Abwägungen verstehen

Keine Methode ist universell überlegen; es sind Werkzeuge, die für unterschiedliche Aufgaben entwickelt wurden, jede mit spezifischen Vorteilen und Einschränkungen.

Der PVD-Vorteil: Materialreinheit und Einfachheit

Die Hauptstärke von PVD liegt in seiner Fähigkeit, hochreine Filme von Materialien abzuscheiden, für die es möglicherweise keine geeigneten gasförmigen Vorläufer für CVD gibt. Das Verfahren ist konzeptionell einfacher und der Industriestandard für viele metallische und harte dekorative Beschichtungen.

Der CVD-Vorteil: Vielseitigkeit und Abdeckung

Die Stärke von CVD liegt in seiner unübertroffenen Fähigkeit, hochkonforme Beschichtungen auf komplexen Formen zu erzeugen und eine breite Palette von Verbindungsmaterialien zu synthetisieren, die sich nicht direkt abscheiden ließen. Es kann auch sehr hohe Abscheidungsraten erreichen, was es für dickere Beschichtungen wirtschaftlich macht.

Häufige Fallstricke, die es zu vermeiden gilt

Ein häufiger Fehler bei PVD ist die Erwartung einer gleichmäßigen Abdeckung auf komplizierten Teilen, was zu schlechter Leistung in schattigen Bereichen führt.

Bei CVD können Herausforderungen im Umgang mit der komplexen Chemie, der Handhabung potenziell gefährlicher Vorläufergase und der Sicherstellung liegen, dass die hohen Prozesstemperaturen das darunter liegende Substrat nicht beschädigen.

Die richtige Wahl für Ihr Ziel treffen

Die spezifischen Anforderungen Ihrer Anwendung hinsichtlich Material, Geometrie und Filmeigenschaften bestimmen die beste Wahl.

- Wenn Ihr Hauptaugenmerk darauf liegt, ein reines Metall oder eine einfache Legierung auf einer ebenen Fläche aufzutragen: PVD ist fast immer die direktere und effizientere Wahl.

- Wenn Ihr Hauptaugenmerk darauf liegt, das Innere eines komplexen Teils mit einer gleichmäßigen Schutzschicht zu beschichten: Die Nicht-Sichtlinien-Natur von CVD ist für den Erfolg unerlässlich.

- Wenn Ihr Hauptaugenmerk darauf liegt, einen Film mit einer sehr spezifischen chemischen Verbindung (z. B. Siliziumnitrid) zu erzeugen: CVD bietet die chemische Kontrolle, die erforderlich ist, um das Material in situ zu synthetisieren.

- Wenn Ihr Hauptaugenmerk darauf liegt, eine harte, verschleißfeste Beschichtung auf Schneidwerkzeuge aufzutragen: Beide Techniken werden eingesetzt, aber PVD-Methoden wie Sputtern und Lichtbogenabscheidung sind äußerst verbreitet und effektiv.

Letztendlich ist das Verständnis der Kernunterscheidung zwischen physikalischer Übertragung und chemischer Erzeugung der Schlüssel zur Auswahl des richtigen Werkzeugs für Ihre technische Herausforderung.

Zusammenfassungstabelle:

| Merkmal | PVD (Physikalische Gasphasenabscheidung) | CVD (Chemische Gasphasenabscheidung) |

|---|---|---|

| Kernmechanismus | Physikalische Übertragung von Material | Chemische Reaktion zur Erzeugung von Material |

| Beschichtungsgleichmäßigkeit | Sichtlinie; weniger gleichmäßig bei komplexen Formen | Keine Sichtlinie; hochgradig konform |

| Typische Materialien | Reine Metalle, einfache Legierungen | Verbindungen, Keramiken, Mehrkomponentenmaterialien |

| Betriebsdruck | Hochvakuum | Breiter Bereich (Atmosphärendruck bis UHV) |

| Typische Temperatur | Niedrigere Substrattemperaturen | Höhere Substrattemperaturen |

Immer noch unsicher, welches Abscheidungsverfahren für Ihre Anwendung das richtige ist?

KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bedient die präzisen Bedürfnisse von Laboren und F&E-Einrichtungen. Unsere Experten helfen Ihnen bei der Auswahl des idealen PVD- oder CVD-Systems, um die spezifischen Filmeigenschaften, Materialzusammensetzungen und Beschichtungsuniformitäten zu erzielen, die Ihr Projekt erfordert.

Kontaktieren Sie noch heute unser technisches Team, um Ihre Anforderungen zu besprechen und herauszufinden, wie unsere Lösungen Ihre Forschungs- und Entwicklungsergebnisse verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Vakuum-Heißpressmaschine für Laminierung und Heizung

Andere fragen auch

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung

- Wie funktioniert PECVD? Ermöglicht Niedertemperatur-Abscheidung hochwertiger Dünnschichten

- Was sind die Schritte des CVD-Prozesses? Ein Leitfaden zur präzisen Dünnschichtabscheidung

- Was sind Abscheidungsmethoden? Ein Leitfaden zu PVD- und CVD-Dünnschichttechniken

- Welche Farbe haben CVD-Diamanten? Einblicke in den Prozess von Braun-Stich bis farbloser Schönheit