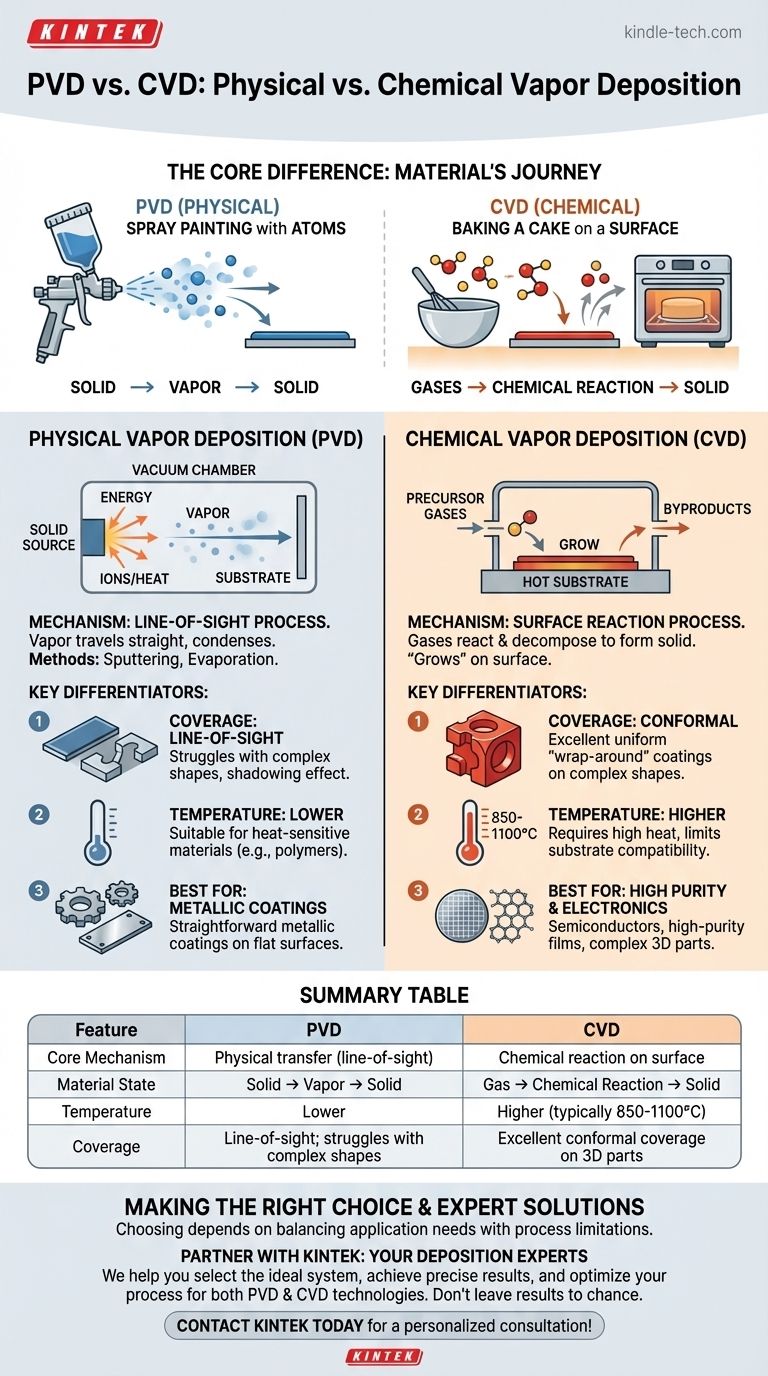

Im Kern liegt der Unterschied im Zustand des Beschichtungsmaterials während seines Weges. Bei der physikalischen Gasphasenabscheidung (PVD) beginnt das Material als Feststoff, wird verdampft und reist als Gas, um sich als fester Film abzuscheiden. Bei der chemischen Gasphasenabscheidung (CVD) beginnt das Material als gasförmige Vorläuferstoffe, die an der Oberfläche eine chemische Reaktion eingehen, um einen neuen festen Film zu erzeugen.

Der zentrale Unterschied ist einfach: PVD ist ein physikalischer Prozess, ähnlich dem Sprühbemalen mit Atomen, bei dem das Material in Sichtlinie transportiert wird. CVD ist ein chemischer Prozess, ähnlich dem Backen eines Kuchens auf einer Oberfläche, bei dem Zutaten (Gase) reagieren, um eine neue feste Schicht zu bilden.

Der grundlegende Mechanismus: Physikalisch vs. Chemisch

Wenn man versteht, wie jeder Prozess funktioniert, werden seine inhärenten Stärken und Schwächen deutlich. Die Art des Materialtransports bestimmt die Eigenschaften der endgültigen Beschichtung.

Physikalische Gasphasenabscheidung (PVD): Ein Sichtlinienprozess

PVD ist im Grunde ein mechanischer oder thermodynamischer Prozess. Ein festes Quellmaterial in einer Vakuumkammer wird mit Energie beschossen, um es in einen Dampf umzuwandeln.

Dieser Dampf bewegt sich dann in einer geraden Linie, bis er auf das Substrat trifft, wo er sich wieder zu einem dünnen, festen Film kondensiert. Gängige Methoden sind Sputtern (Beschuss der Quelle mit Ionen) und Verdampfen (Erhitzen der Quelle, bis sie siedet).

Da sich der Dampf in einer geraden Linie bewegt, wird PVD als Sichtlinienprozess betrachtet. Bereiche, die für das Quellmaterial nicht direkt sichtbar sind, erhalten wenig bis keine Beschichtung.

Chemische Gasphasenabscheidung (CVD): Ein Oberflächenreaktionsprozess

CVD beinhaltet die Einführung flüchtiger Vorläufergase in eine Reaktionskammer. Diese Gase sind nicht das endgültige Beschichtungsmaterial selbst, sondern die chemischen Bausteine.

Wenn diese Gase das heiße Substrat erreichen, reagieren und zersetzen sie sich und bilden ein neues festes Material direkt auf der Oberfläche. Die unerwünschten chemischen Nebenprodukte werden dann aus der Kammer abgepumpt.

Diese chemische Reaktion ermöglicht es dem Film, auf der Oberfläche zu „wachsen“, wodurch komplexe Formen und Innenflächen mit hoher Gleichmäßigkeit beschichtet werden können.

Wesentliche Unterscheidungsmerkmale: Leistung und Eigenschaften

Die Unterschiede im Mechanismus führen zu signifikanten Variationen in der resultierenden Schicht, was beeinflusst, welcher Prozess für eine gegebene Anwendung geeignet ist.

Konforme Abdeckung

CVD zeichnet sich durch die Erzeugung gleichmäßiger, „umhüllender“ Beschichtungen auf Objekten mit komplexen Geometrien aus. Die gasförmigen Vorläufer können vor der Reaktion um und in komplizierte Strukturen fließen.

PVD hat aufgrund seiner Sichtlinien-Natur Schwierigkeiten mit komplexen Formen und führt oft zu einer dünneren oder nicht vorhandenen Beschichtung in schattierten Bereichen.

Abscheidungstemperatur

Traditionell erfordert CVD sehr hohe Temperaturen (oft 850–1100 °C), um die notwendigen chemischen Reaktionen anzutreiben. Diese hohe Hitze begrenzt die Arten von Substratmaterialien, die beschichtet werden können, ohne beschädigt zu werden.

PVD-Verfahren arbeiten in der Regel bei viel niedrigeren Temperaturen und eignen sich daher für die Beschichtung von Kunststoffen und anderen hitzeempfindlichen Materialien.

Filmqualität und Reinheit

CVD kann Filme von extrem hoher Reinheit mit ausgezeichneter Dichte und einer klar definierten Kristallstruktur erzeugen. Diese Kontrolle ist entscheidend für Hochleistungsanwendungen wie Halbleiter und die Graphenherstellung.

Obwohl PVD ebenfalls qualitativ hochwertige Filme erzeugen kann, hat CVD aufgrund der Art des chemischen Wachstums oft einen Vorteil bei der Erzielung geringer Fehlerraten und überlegener kristalliner Ausrichtung.

Die Abwägungen verstehen

Keine Methode ist universell überlegen. Die optimale Wahl hängt vollständig davon ab, die Anforderungen der Anwendung gegen die Grenzen des Prozesses abzuwägen.

Die Herausforderung der Substratverträglichkeit

Der größte Nachteil von CVD ist die Anforderung hoher Temperaturen. Viele gängige Konstruktionswerkstoffe, einschließlich bestimmter Stähle und Polymere, halten der typischen Hitze eines CVD-Prozesses nicht stand, ohne sich zu zersetzen.

Obwohl Techniken wie plasmaunterstütztes CVD die Temperatur senken können, erhöht dies die Komplexität und die Kosten des Betriebs.

Die Komplexität der CVD-Chemie

CVD ist auf die Verfügbarkeit geeigneter Vorläufergase angewiesen, die flüchtig, stabil und vorzugsweise ungiftig sind. Die Suche nach dem richtigen chemischen Rezept kann eine erhebliche Herausforderung darstellen.

Darüber hinaus kann die Synthese von Filmen mit mehreren Komponenten schwierig sein, da verschiedene Vorläufer mit unterschiedlichen Geschwindigkeiten reagieren können, was zu einer nicht gleichmäßigen Zusammensetzung der Endbeschichtung führt.

Die Einschränkung der Sichtlinie von PVD

Der größte Kompromiss für die niedrigere Temperatur und Prozessvereinfachung von PVD ist die schlechte Abdeckung auf nicht ebenen Flächen. Dieser „Abschattungseffekt“ macht es für Anwendungen ungeeignet, die eine perfekt gleichmäßige Beschichtung eines komplexen 3D-Teils erfordern.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen Abscheidungsmethode erfordert ein klares Verständnis des Hauptziels Ihres Projekts.

- Wenn Ihr Hauptaugenmerk auf einer gleichmäßigen Abdeckung eines komplexen 3D-Objekts liegt: CVD ist aufgrund seiner hervorragenden konformen Eigenschaften die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung eines temperaturempfindlichen Substrats wie eines Polymers liegt: PVD ist aufgrund seiner viel niedrigeren Betriebstemperatur die klare und sicherere Option.

- Wenn Ihr Hauptaugenmerk auf der Erzielung der höchstmöglichen Filmreinheit und Kristallqualität für Elektronik liegt: CVD ist oft die führende Methode, wie bei der Herstellung von Graphen und Halbleitern zu sehen ist.

- Wenn Ihr Hauptaugenmerk auf einer einfachen metallischen Beschichtung auf einer relativ ebenen Fläche liegt: PVD ist oft eine direktere und kostengünstigere Lösung.

Letztendlich ist Ihre Wahl eine Entscheidung zwischen der physikalischen Einfachheit von PVD und der chemischen Präzision von CVD.

Zusammenfassungstabelle:

| Merkmal | PVD (Physikalische Gasphasenabscheidung) | CVD (Chemische Gasphasenabscheidung) |

|---|---|---|

| Kernmechanismus | Physischer Transfer (Sichtlinie) | Chemische Reaktion auf der Oberfläche |

| Materialzustand | Fest → Dampf → Fest | Gas → Chemische Reaktion → Fest |

| Temperatur | Niedriger (geeignet für hitzeempfindliche Materialien) | Höher (typischerweise 850–1100 °C) |

| Abdeckung | Sichtlinie; Schwierigkeiten bei komplexen Formen | Ausgezeichnete konforme Abdeckung bei 3D-Teilen |

| Am besten geeignet für | Metallische Beschichtungen auf ebenen Flächen, hitzeempfindliche Substrate | Hochreine Filme, Halbleiter, komplexe 3D-Teile |

Immer noch unsicher, welche Abscheidungsmethode die richtige für Ihr Projekt ist?

Die Wahl zwischen PVD und CVD ist entscheidend für die Erzielung der gewünschten Filmergebnisse, von Verschleißfestigkeit bis hin zu elektrischer Leitfähigkeit. KINTEK, Ihr vertrauenswürdiger Partner für Laborgeräte, ist spezialisiert auf die Bereitstellung der richtigen Abscheidungslösungen für Ihre spezifischen Forschungs- und Produktionsanforderungen.

Wir können Ihnen helfen:

- Das ideale System auswählen basierend auf Ihrem Substratmaterial, der gewünschten Filmqualität und der Teilegeometrie.

- Präzise Ergebnisse erzielen mit Geräten, die auf hochreine Halbleiterbeschichtungen oder langlebige Metallschichten zugeschnitten sind.

- Ihren Prozess optimieren mit unserer Expertise in PVD- und CVD-Technologien.

Überlassen Sie Ihre Beschichtungsergebnisse nicht dem Zufall. Lassen Sie sich von unseren Experten zur optimalen Lösung für die Dünnschicht-Herausforderungen Ihres Labors beraten.

Kontaktieren Sie KINTEK noch heute für eine persönliche Beratung!

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- CVD-Diamant-Schneidwerkzeugrohlinge für die Präzisionsbearbeitung

Andere fragen auch

- Wie verbessern PECVD-Systeme DLC-Beschichtungen auf Implantaten? Überlegene Haltbarkeit und Biokompatibilität erklärt

- Was ist der Prozess der PECVD in der Halbleitertechnik? Ermöglichung der Niedertemperatur-Dünnschichtabscheidung

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung

- Welche Arten von Dünnschichten gibt es? Ein Leitfaden zu Funktion, Material und Abscheidungsmethoden

- Was ist der Unterschied zwischen PECVD und APCVD? Wählen Sie die richtige CVD-Methode für Ihre Anwendung