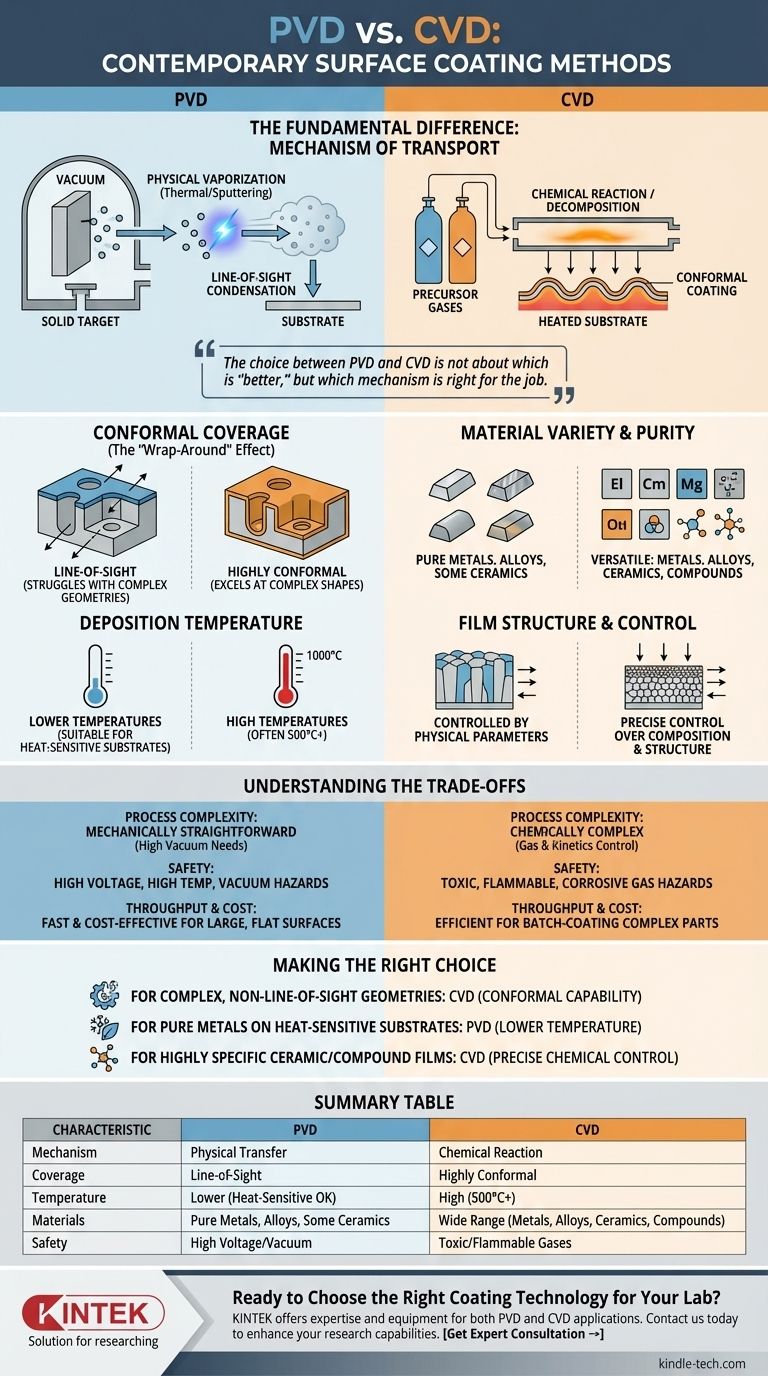

Der grundlegende Unterschied zwischen der physikalischen Gasphasenabscheidung (PVD) und der chemischen Gasphasenabscheidung (CVD) liegt darin, wie das Beschichtungsmaterial zum Substrat transportiert wird. PVD ist ein mechanischer Prozess, bei dem ein festes oder flüssiges Ausgangsmaterial physikalisch verdampft und sich dann auf dem Bauteil niederschlägt. Im Gegensatz dazu ist CVD ein chemischer Prozess, bei dem Vorläufergase auf der Oberfläche des Substrats reagieren oder zersetzt werden, um die Beschichtung zu bilden.

Bei der Wahl zwischen PVD und CVD geht es nicht darum, welche Methode „besser“ ist, sondern welcher Mechanismus für die jeweilige Aufgabe geeignet ist. PVD ist ein physikalischer Prozess, der auf Sichtlinie basiert und sich ideal für die Abscheidung reiner Materialien auf einfacheren Geometrien eignet, während CVD chemische Reaktionen nutzt, um hochkonforme Beschichtungen selbst auf komplexesten Oberflächen zu erzeugen.

Der Kernmechanismus: Wie jeder Prozess funktioniert

Um die richtige Technologie auszuwählen, müssen Sie zunächst den grundlegenden Unterschied in der Art und Weise verstehen, wie der Film gebildet wird. Das eine ist ein Prozess der physikalischen Übertragung, das andere der chemischen Erzeugung.

Physikalische Gasphasenabscheidung (PVD): Eine physikalische Übertragung

Bei PVD beginnt das Beschichtungsmaterial als festes Target (Targetscheibe). Dieses Target wird in einer Hochvakuumkammer durch rein physikalische Mittel in einen Dampf umgewandelt.

Die beiden Hauptmethoden sind die thermische Verdampfung, bei der hohe Temperaturen verwendet werden, um Atome vom Target „abzukochen“, und das Sputtern, bei dem ein energiereiches Plasma verwendet wird, um das Target zu bombardieren und Atome physikalisch herauszulösen.

Diese verdampften Atome bewegen sich dann in einer geraden Linie – einem „Sichtlinien“-Pfad –, bis sie auf das Substrat treffen und kondensieren, wodurch der feste Film entsteht.

Chemische Gasphasenabscheidung (CVD): Eine chemische Reaktion

CVD beginnt nicht mit einem festen Target, sondern mit einem oder mehreren flüchtigen Vorläufergasen, die in eine Reaktionskammer eingeleitet werden.

Diese Gase zersetzen sich oder reagieren miteinander auf der Oberfläche eines erhitzten Substrats. Diese chemische Reaktion bildet das feste Beschichtungsmaterial direkt auf dem Bauteil.

Da die Abscheidung durch eine chemische Reaktion in einer gasförmigen Umgebung angetrieben wird, kann sich das Material gleichmäßig auf allen freiliegenden Oberflächen abscheiden, unabhängig von ihrer Ausrichtung zur Gasquelle.

Vergleich der wichtigsten Beschichtungseigenschaften

Der Unterschied im Mechanismus bestimmt direkt die Eigenschaften der Endbeschichtung und die Arten von Bauteilen, die verarbeitet werden können.

Konforme Abdeckung (Der „Umhüllungseffekt“)

CVD zeichnet sich durch die Herstellung hochgradig konformer Beschichtungen aus. Seine gasförmige Natur ermöglicht es ihm, komplizierte, komplexe Formen und Innenflächen problemlos gleichmäßig zu beschichten.

PVD, als Sichtlinienprozess, hat hier Schwierigkeiten. Es erfordert komplexe Vorrichtungen und Bauteilrotation, um eine Abdeckung auf nicht-flachen Geometrien zu erreichen, und die Beschichtung im Inneren tiefer Löcher oder Kanäle ist oft unmöglich.

Materialvielfalt und Reinheit

CVD ist außergewöhnlich vielseitig und kann eine breite Palette von Materialien abscheiden, darunter Metalle, Mehrkomponentenlegierungen und hochreine Keramik- oder Schichtverbundwerkstoffe, indem einfach die Vorläufergase angepasst werden.

PVD ist ebenfalls vielseitig, wird aber am häufigsten zur Abscheidung reiner Metalle, spezifischer Legierungen und einiger keramischer Verbindungen verwendet. Die Zusammensetzung des Films ist direkt an die Zusammensetzung des physikalischen Targets gebunden.

Abscheidungstemperatur und Substrateinfluss

Traditionelle CVD-Prozesse erfordern oft sehr hohe Temperaturen (viele hundert oder sogar über 1000 °C), um die notwendigen chemischen Reaktionen anzutreiben. Dies begrenzt die Arten von Substratmaterialien, die beschichtet werden können, ohne beschädigt oder verformt zu werden.

Obwohl einige PVD-Prozesse Wärme nutzen, können viele, wie das Sputtern, bei viel niedrigeren Temperaturen durchgeführt werden. Dies macht PVD für die Beschichtung wärmeempfindlicher Materialien wie Kunststoffe oder fertiger Komponenten geeignet, bei denen hohe Hitze deren Eigenschaften verändern würde.

Filmunterstruktur und Kontrolle

CVD ermöglicht eine feine Kontrolle über die chemische Zusammensetzung, Kristallstruktur und Korngröße des Films durch präzise Steuerung der Gasflussraten, des Drucks und der Temperatur.

Bei PVD werden die Filmergebnisse durch physikalische Parameter wie die Abscheidungsrate, die Plasmaenergie und den Kammerdruck gesteuert.

Die Kompromisse verstehen

Keine Methode ist eine universelle Lösung. Jede bringt ihre eigenen betrieblichen Überlegungen und Einschränkungen mit sich.

Prozesskomplexität

CVD-Prozesse können chemisch komplex sein. Der Erfolg hängt von der präzisen Kontrolle der Gasmischungen und der Reaktionskinetik sowie der Verwaltung von Nebenprodukten ab.

PVD ist konzeptionell mechanisch unkompliziert, aber das Erreichen hochwertiger Filme erfordert eine strenge Kontrolle der Vakuumwerte, der Stromquellen und der physikalischen Einrichtung der Kammer.

Sicherheits- und Umweltbedenken

CVD beinhaltet oft Vorläufergase, die giftig, brennbar oder korrosiv sind, was hochentwickelte Handhabungs- und Sicherheitssysteme erfordert.

PVD-Prozesse gelten aus chemischer Sicht im Allgemeinen als sauberer. Die Hauptgefahren sind mit den verwendeten Hochspannungen, hohen Temperaturen und Hochvakuumbedingungen verbunden.

Durchsatz und Kosten

Die Wirtschaftlichkeit jedes Prozesses hängt stark von der Anwendung ab. CVD kann aufgrund seiner hervorragenden konformen Abdeckung sehr effizient für die Chargenbeschichtung großer Mengen komplexer Teile sein.

PVD kann für die Beschichtung großer, flacher Oberflächen in einem Inline-System extrem schnell und kostengünstig sein, wird jedoch bei komplexen Geometrien, die eine Manipulation erfordern, weniger effizient.

Die richtige Wahl für Ihre Anwendung treffen

Ihre Entscheidung sollte von der Geometrie Ihres Bauteils und den gewünschten Eigenschaften des Endfilms bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung komplexer Geometrien liegt, die nicht auf Sichtlinie liegen: CVD ist aufgrund seiner inhärenten chemischen „Umhüllungsfähigkeit“ die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung reiner Metalle oder gängiger Legierungen auf wärmeempfindlichen Substraten liegt: PVD, insbesondere Sputtern, bietet eine Tieftemperatur- und hochgradig steuerbare Lösung.

- Wenn Ihr Hauptaugenmerk auf der Herstellung hochspezifischer Keramik-, Verbund- oder hochreiner Filme liegt: CVD bietet durch präzises Gasmanagement eine beispiellose Kontrolle über die endgültige chemische Zusammensetzung des Films.

Das Verständnis des grundlegenden Unterschieds zwischen physikalischer Übertragung und chemischer Erzeugung ist der Schlüssel zur Auswahl der optimalen Beschichtungstechnologie für Ihre spezifische technische Herausforderung.

Zusammenfassungstabelle:

| Merkmal | PVD (Physikalische Gasphasenabscheidung) | CVD (Chemische Gasphasenabscheidung) |

|---|---|---|

| Mechanismus | Physikalische Übertragung von festem/flüssigem Material | Chemische Reaktion von Vorläufergasen |

| Abdeckung | Auf Sichtlinie (begrenzte komplexe Geometrien) | Hochgradig konform (umhüllt komplexe Formen) |

| Temperatur | Niedrigere Temperaturen (geeignet für wärmeempfindliche Substrate) | Hohe Temperaturen (oft über 500 °C) |

| Materialien | Reine Metalle, Legierungen, einige Keramiken | Breites Spektrum: Metalle, Legierungen, Keramiken, Verbundstoffe |

| Sicherheit | Gefahren durch Hochspannung/Vakuum | Gefahren durch toxische, brennbare, ätzende Gase |

Bereit, die richtige Beschichtungstechnologie für Ihr Labor auszuwählen?

Ob Sie PVD für wärmeempfindliche Substrate oder CVD für komplexe Geometrien benötigen, KINTEK verfügt über die Expertise und die Ausrüstung, um Ihre Anforderungen an die Oberflächenbeschichtung zu unterstützen. Unser Team ist darauf spezialisiert, Laboren bei der Auswahl und Implementierung der optimalen Abscheidungsmethode für ihre spezifischen Anwendungen zu helfen.

Kontaktieren Sie uns noch heute, um Ihre Projektanforderungen zu besprechen und herauszufinden, wie die Laborausrüstungslösungen von KINTEK Ihre Forschungskapazitäten erweitern können.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Vertikaler Labortiegelofen

Andere fragen auch

- Wie verbessern PECVD-Systeme DLC-Beschichtungen auf Implantaten? Überlegene Haltbarkeit und Biokompatibilität erklärt

- Was sind die Prozessfähigkeiten von ICPCVD-Systemen? Erreichen Sie schädigungsarme Abscheidung von Filmen bei extrem niedrigen Temperaturen

- Kann plasmaverstärkte CVD Metalle abscheiden? Warum PECVD selten zur Metallabscheidung verwendet wird

- Was ist der Prozess der PECVD in der Halbleitertechnik? Ermöglichung der Niedertemperatur-Dünnschichtabscheidung

- Warum ist ein Anpassnetzwerk in RF-PECVD für Siloxanfilme unverzichtbar? Gewährleistung eines stabilen Plasmas und einer gleichmäßigen Abscheidung