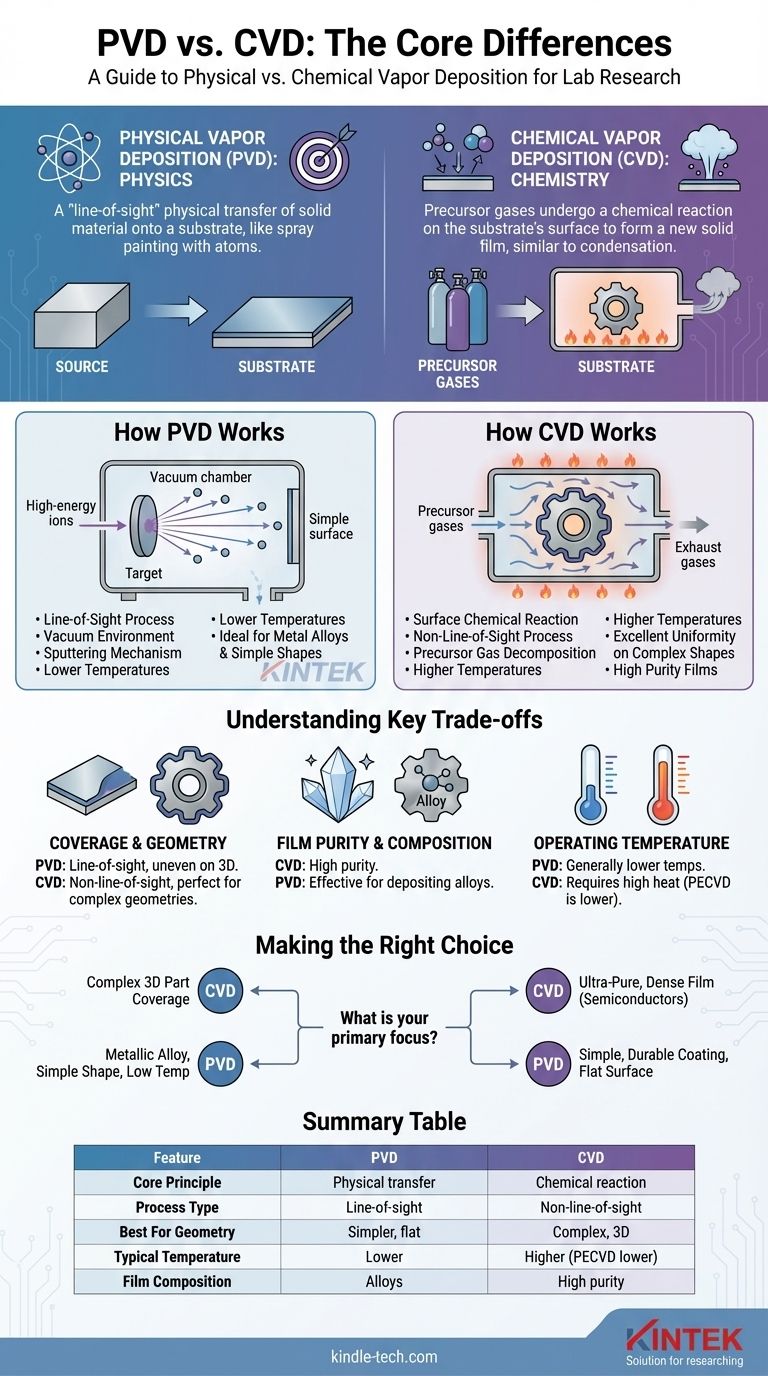

Im Kern ist der Unterschied eine Frage der Physik versus Chemie. Physikalische Gasphasenabscheidung (PVD) ist ein "Sichtlinien"-Prozess, der ein festes Material physikalisch auf ein Substrat überträgt, ähnlich wie beim Sprühlackieren mit Atomen. Im Gegensatz dazu verwendet die chemische Gasphasenabscheidung (CVD) Prekursor-Gase, die auf der Substratoberfläche eine chemische Reaktion eingehen, um einen neuen, festen Film zu bilden, ähnlich wie Tau auf einer kalten Oberfläche kondensiert.

Die grundlegende Unterscheidung liegt darin, wie das Beschichtungsmaterial an der Oberfläche ankommt. PVD transportiert Atome physikalisch in einer geraden Linie von einer Quelle zum Ziel, während CVD ein chemisches Gas verwendet, um alle freiliegenden Oberflächen durch eine chemische Reaktion gleichmäßig zu beschichten.

Wie die physikalische Gasphasenabscheidung (PVD) funktioniert

Das Kernprinzip: Ein "Sichtlinien"-Prozess

PVD ist ein mechanischer Beschichtungsprozess, der im Vakuum durchgeführt wird. Er beruht auf einem direkten, ungehinderten Weg zwischen der Materialquelle und dem zu beschichtenden Substrat.

Das bedeutet, dass nur die Oberflächen, die vom Quellmaterial "gesehen" werden können, die Beschichtung erhalten.

Der Übertragungsmechanismus

Bei gängigen PVD-Methoden wie dem Sputtern wird ein fester Block des Beschichtungsmaterials (das "Target") mit hochenergetischen Ionen beschossen. Dieser Aufprall löst oder "sputtert" Atome physikalisch vom Target.

Diese gelösten Atome bewegen sich dann in einer geraden Linie durch die Vakuumkammer, treffen schließlich auf das Substrat und bilden dort einen Dünnfilm.

Hauptmerkmale von PVD

Aufgrund ihrer physikalischen Natur wird PVD oft bei relativ niedrigen Temperaturen durchgeführt. Sie eignet sich hervorragend zur Abscheidung von Metalllegierungen und zur Beschichtung einfacherer, flacherer Substratgeometrien, bei denen eine gleichmäßige Abdeckung komplexer Formen nicht erforderlich ist.

Wie die chemische Gasphasenabscheidung (CVD) funktioniert

Das Kernprinzip: Eine chemische Oberflächenreaktion

CVD ist ein chemischer Prozess, der auf der Zersetzung reaktiver Gase zur Filmbildung beruht. Die Beschichtung wird nicht von einer festen Quelle übertragen, sondern direkt auf dem Substrat erzeugt.

Der Bildungsmechanismus

Ein oder mehrere flüchtige Prekursor-Gase werden in eine Reaktionskammer mit dem beheizten Substrat eingeleitet. Die Wärme liefert die Energie, die erforderlich ist, um eine chemische Reaktion auf und nahe der Substratoberfläche einzuleiten.

Diese Reaktion zersetzt die Prekursor-Gase, scheidet einen festen Materialfilm auf dem Substrat ab und erzeugt flüchtige Nebenprodukte, die dann aus der Kammer abgeführt werden.

Hauptmerkmale von CVD

CVD ist ein Prozess ohne Sichtlinie. Die Prekursor-Gase umgeben das Substrat, wodurch die chemische Reaktion gleichmäßig auf allen Oberflächen stattfinden kann. Dies macht sie ideal für die gleichmäßige Beschichtung von Bauteilen mit komplexen Formen.

Der Prozess bietet eine außergewöhnliche Kontrolle und ist in der Lage, ultrareine, dichte und extrem dünne Schichten zu erzeugen, weshalb er in der Herstellung von elektrischen Schaltkreisen und Halbleitern von entscheidender Bedeutung ist.

Die wichtigsten Kompromisse verstehen

Abdeckung und Geometrie

Dies ist der bedeutendste Unterschied. Die Sichtliniennatur von PVD macht sie perfekt für die Beschichtung flacher Oberflächen, führt aber zu einer ungleichmäßigen Abdeckung bei komplexen 3D-Teilen.

CVD zeichnet sich durch die Erzeugung einer perfekt gleichmäßigen (oder "konformen") Beschichtung über komplizierte und komplexe Geometrien aus, da das Gas jede Oberfläche erreichen kann.

Filmreinheit und -zusammensetzung

CVD kann Filme von extrem hoher Reinheit erzeugen, da die Prekursor-Gase nach genauen Standards raffiniert werden können.

PVD ist hochwirksam für die Abscheidung von Legierungen, da die Zusammensetzung des Quelltargets direkt auf das Substrat übertragen wird.

Betriebstemperatur

PVD-Methoden arbeiten im Allgemeinen bei niedrigeren Temperaturen als herkömmliche CVD-Prozesse.

Standard-CVD erfordert hohe Wärme, um die notwendigen chemischen Reaktionen anzutreiben, obwohl spezialisierte Methoden wie Plasma-Enhanced CVD (PECVD) Plasma verwenden, um diese Reaktionen bei niedrigeren Temperaturen zu ermöglichen.

Die richtige Wahl für Ihre Anwendung treffen

Ihre endgültige Entscheidung muss sich an den spezifischen Anforderungen der Geometrie Ihres Bauteils, den gewünschten Materialeigenschaften und Ihren Prozesstemperaturbeschränkungen orientieren.

- Wenn Ihr Hauptaugenmerk auf der gleichmäßigen Beschichtung eines komplexen 3D-Teils liegt: CVD ist die klare Wahl aufgrund ihres chemischen Reaktionsprozesses ohne Sichtlinie.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung einer Metalllegierung auf einer einfachen Form bei niedrigen Temperaturen liegt: PVD ist oft die direktere und effizientere Methode.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung eines ultrareinen, dichten Films für eine Halbleiteranwendung liegt: CVD ist der Industriestandard und bietet unübertroffene Kontrolle und Reinheit.

- Wenn Ihr Hauptaugenmerk auf einer einfachen, dauerhaften Beschichtung auf einer relativ flachen Oberfläche liegt: PVD bietet eine robuste und etablierte Lösung.

Letztendlich erfordert die Wahl der richtigen Methode, die spezifische physikalische oder chemische Natur des Prozesses mit dem gewünschten Ergebnis für Ihr Produkt abzustimmen.

Zusammenfassungstabelle:

| Merkmal | PVD (Physikalische Gasphasenabscheidung) | CVD (Chemische Gasphasenabscheidung) |

|---|---|---|

| Kernprinzip | Physische Übertragung von Atomen | Chemische Reaktion an der Oberfläche |

| Prozesstyp | Sichtlinie | Keine Sichtlinie |

| Am besten geeignet für Geometrie | Einfachere, flachere Oberflächen | Komplexe, 3D-Teile |

| Typische Temperatur | Niedrigere Temperaturen | Höhere Temperaturen (PECVD ist niedriger) |

| Filmzusammensetzung | Hervorragend für Metalllegierungen | Außergewöhnliche Reinheit und Kontrolle |

Benötigen Sie fachkundige Beratung bei der Auswahl des richtigen Abscheidungsprozesses für Ihr Labor?

Die Wahl zwischen PVD und CVD ist entscheidend für die Erzielung der gewünschten Filmeigenschaften, Abdeckung und Leistung auf Ihren Substraten. KINTEK ist spezialisiert auf die Bereitstellung hochwertiger Laborgeräte und Verbrauchsmaterialien für alle Ihre Gasphasenabscheidungsanforderungen. Unsere Experten können Ihnen helfen, diese technischen Entscheidungen zu treffen, um Ihre Forschungs- und Produktionsergebnisse zu optimieren.

Kontaktieren Sie uns noch heute über unser [#ContactForm], um zu besprechen, wie unsere Lösungen die Fähigkeiten und Effizienz Ihres Labors verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- 1200℃ Split-Rohrofen mit Quarzrohr Labortubusofen

Andere fragen auch

- Was versteht man unter Gasphasenabscheidung? Ein Leitfaden zur Beschichtungstechnologie auf atomarer Ebene

- Was ist der Unterschied zwischen CVD und PECVD? Wählen Sie die richtige Dünnschichtabscheidungsmethode

- Wie funktioniert die plasmaunterstützte CVD? Erreichen Sie eine Niedertemperatur-Dünnschichtabscheidung von hoher Qualität

- Was ist der Unterschied zwischen PECVD und CVD? Entdecken Sie die richtige Dünnschichtabscheidungsmethode

- Was ist Plasma-Enhanced Chemical Vapor Deposition (PECVD)? Erzielung von Niedertemperatur-Hochqualitäts-Dünnschichten