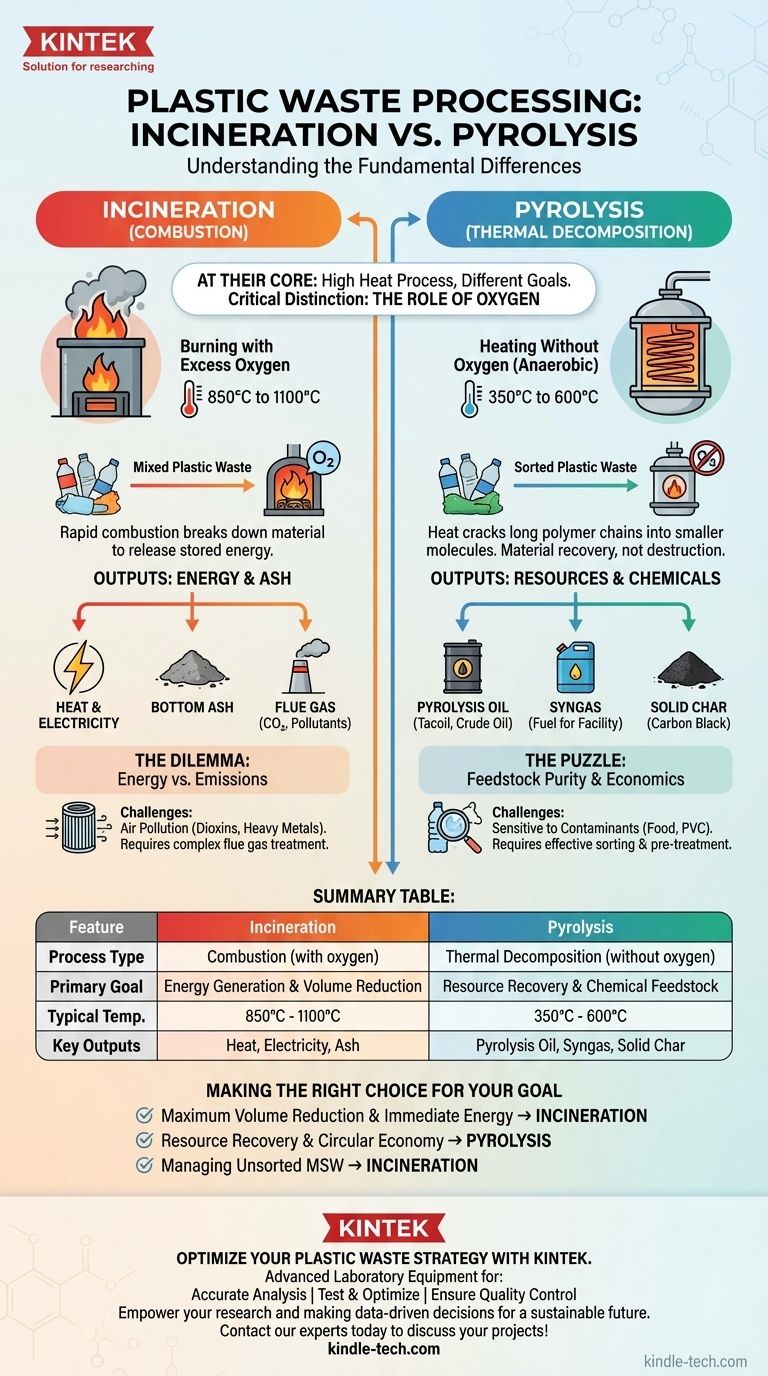

Im Kern nutzen sowohl Pyrolyse als auch Verbrennung hohe Hitze, um Kunststoffabfälle zu verarbeiten, aber sie basieren auf grundlegend unterschiedlichen chemischen Prinzipien und verfolgen völlig unterschiedliche Ziele. Verbrennung ist ein Prozess der Verfeuerung – schnelles Verbrennen von Kunststoff mit Sauerstoff zur Wärmeerzeugung – während Pyrolyse ein Prozess der thermischen Zersetzung ist, bei dem Wärme in einer sauerstofffreien Umgebung genutzt wird, um Kunststoff in neue chemische Produkte zu zerlegen.

Der entscheidende Unterschied ist nicht nur die Temperatur, sondern die Anwesenheit von Sauerstoff. Die Verbrennung zerstört Kunststoff, um seine gespeicherte Energie freizusetzen, während die Pyrolyse Kunststoff zerlegt, um seinen chemischen Wert zurückzugewinnen.

Der grundlegende Unterschied: Die Rolle des Sauerstoffs

Die Anwesenheit oder Abwesenheit von Sauerstoff bestimmt den gesamten chemischen Pfad und folglich das Ergebnis jedes Prozesses.

Verbrennung: Verfeuerung mit überschüssigem Sauerstoff

Verbrennung ist, einfach ausgedrückt, Brennen. Dabei wird Kunststoffabfall in Gegenwart einer großen Menge Sauerstoff auf sehr hohe Temperaturen, typischerweise 850°C bis 1100°C, erhitzt.

Dieser Prozess verursacht eine schnelle Verbrennung, eine exotherme Reaktion, die das organische Material vollständig zersetzt. Das primäre Ziel ist es, die maximale Energiemenge freizusetzen, die in den chemischen Bindungen des Kunststoffs gespeichert ist.

Pyrolyse: Thermische Zersetzung ohne Sauerstoff

Pyrolyse ist eine Form der thermischen Zersetzung. Dabei wird Kunststoffabfall in einer kontrollierten Umgebung, typischerweise zwischen 350°C und 600°C, in vollständiger oder nahezu vollständiger Abwesenheit von Sauerstoff erhitzt.

Da kein Sauerstoff vorhanden ist, verbrennt der Kunststoff nicht. Stattdessen werden die langen Polymerketten, aus denen der Kunststoff besteht, durch die Hitze "gecrackt" und in kleinere, einfachere Moleküle zerlegt. Es ist ein Materialrückgewinnungsprozess, kein Zerstörungsprozess.

Eine Geschichte zweier Ergebnisse: Energie vs. Ressourcen

Das Ziel jedes Prozesses spiegelt sich direkt in seinen primären Ergebnissen wider. Einer erzeugt sofortige Energie und Asche; der andere erzeugt ein Portfolio neuer chemischer Produkte.

Ergebnis der Verbrennung: Asche und Energie

Die Hauptprodukte der Verbrennung sind Wärme und Asche. Die intensive Wärme wird zum Kochen von Wasser verwendet, wodurch Dampf erzeugt wird, der Turbinen antreibt, um in einem modernen Müllverbrennungskraftwerk Strom zu erzeugen.

Die anderen Produkte sind Rauchgas (hauptsächlich Kohlendioxid und Wasserdampf, aber auch Schadstoffe) und Bodenasche, ein inerter fester Rückstand, der deponiert oder wiederverwendet werden muss.

Ergebnis der Pyrolyse: Öl, Gas und Koks

Die Pyrolyse zerlegt Kunststoff in drei wertvolle Ströme:

- Pyrolyseöl (oder „Tacoil“): Ein flüssiges synthetisches Rohöl, das zu neuen Kraftstoffen oder chemischen Ausgangsstoffen zur Herstellung neuer Kunststoffe raffiniert werden kann.

- Synthesegas: Eine Mischung aus brennbaren Gasen (wie Wasserstoff und Methan), die zur Eigenversorgung der Pyrolyseanlage verwendet werden kann.

- Fester Koks (oder „Carbon Black“): Ein fester, kohlenstoffreicher Rückstand, der als Farbmittel, Industriefüllstoff oder Bodenverbesserer verwendet werden kann.

Die Kompromisse verstehen

Keine der Technologien ist eine perfekte Lösung. Jede bringt erhebliche betriebliche und ökologische Herausforderungen mit sich, die bewältigt werden müssen.

Das Verbrennungsdilemma: Energie vs. Emissionen

Obwohl Müllverbrennungsanlagen eine effektive Methode zur Reduzierung des Deponievolumens und zur Stromerzeugung sind, ist die Verbrennung von gemischten Abfällen ein großes Problem.

Das Verbrennen von Kunststoffen, insbesondere solchen, die Chlor wie PVC enthalten, kann hochgiftige Dioxine und Furane erzeugen. Es setzt auch Schwermetalle und saure Gase frei. Moderne Verbrennungsanlagen erfordern teure und komplexe Rauchgasreinigungsanlagen, um diese Schadstoffe abzufangen, bevor sie in die Atmosphäre gelangen.

Das Pyrolyse-Rätsel: Rohstoffreinheit und Wirtschaftlichkeit

Die Pyrolyse ist sehr empfindlich gegenüber der Reinheit des Kunststoff-Rohstoffs. Verunreinigungen wie Lebensmittelabfälle, Papier und bestimmte Kunststoffarten (insbesondere PVC) können die Qualität des Pyrolyseöls beeinträchtigen, was die Raffination schwierig und teuer macht.

Dies bedeutet, dass eine effektive Sortierung und Vorbehandlung von Kunststoffabfällen für eine erfolgreiche Pyrolyse entscheidend ist, was die logistische Komplexität und die Kosten erhöht. Die Erzielung einer wirtschaftlichen Rentabilität in großem Maßstab bleibt eine erhebliche Herausforderung für die Industrie.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl zwischen Verbrennung und Pyrolyse ist eine strategische Entscheidung, die auf einem klaren Ziel des Abfallmanagements basiert.

- Wenn Ihr Hauptaugenmerk auf maximaler Abfallmengenreduzierung und sofortiger Energieerzeugung liegt: Die Verbrennung ist die ausgereiftere und direktere Technologie zur Umwandlung des Rohenergiewerts von gemischten Abfällen in Elektrizität.

- Wenn Ihr Hauptaugenmerk auf Ressourcenrückgewinnung und der Förderung einer Kreislaufwirtschaft liegt: Die Pyrolyse bietet einen Weg, Kunststoffabfälle wieder in wertvolle chemische Ausgangsstoffe umzuwandeln, was die Schaffung neuer Produkte ermöglicht.

- Wenn Ihr Hauptaugenmerk auf der Bewirtschaftung von unsortierten Siedlungsabfällen liegt: Moderne Müllverbrennungsanlagen sind speziell für die Verarbeitung dieses komplexen Stroms konzipiert, während die Pyrolyse einen viel saubereren, homogeneren Rohstoff erfordert.

Letztendlich hängt die Wahl der richtigen Technologie vollständig davon ab, ob Ihr Ziel darin besteht, Abfälle zur Energiegewinnung zu zerstören oder sie zur Materialgewinnung zu zerlegen.

Zusammenfassungstabelle:

| Merkmal | Verbrennung | Pyrolyse |

|---|---|---|

| Prozesstyp | Verbrennung (mit Sauerstoff) | Thermische Zersetzung (ohne Sauerstoff) |

| Primäres Ziel | Energieerzeugung & Volumenreduzierung | Ressourcenrückgewinnung & Produktion chemischer Ausgangsstoffe |

| Typische Temperatur | 850°C - 1100°C | 350°C - 600°C |

| Wichtige Ergebnisse | Wärme, Elektrizität, Asche | Pyrolyseöl, Synthesegas, fester Koks |

| Hauptproblem | Luftreinhaltung | Rohstoffreinheit & Wirtschaftlichkeit |

Optimieren Sie Ihre Kunststoffabfallstrategie mit KINTEK

Die Bewältigung der Komplexität des Kunststoffabfallmanagements erfordert die richtigen Werkzeuge und Fachkenntnisse. Ob Ihr Ziel eine effiziente Energierückgewinnung oder die Förderung einer Kreislaufwirtschaft durch chemisches Recycling ist, KINTEK ist Ihr vertrauenswürdiger Partner.

Wir bieten fortschrittliche Laborgeräte und Verbrauchsmaterialien, um Sie dabei zu unterstützen:

- Die Zusammensetzung von Kunststoffabfällen genau zu analysieren.

- Pyrolyse- oder thermische Behandlungsprozesse im Labormaßstab zu testen und zu optimieren.

- Die Qualitätskontrolle Ihrer Rohstoffe und Produkte sicherzustellen.

Lassen Sie sich von den Lösungen von KINTEK bei Ihrer Forschung und Entwicklung unterstützen und treffen Sie datengestützte Entscheidungen für eine nachhaltige Zukunft.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Laborgeräte Ihre spezifischen Projekte im Bereich Kunststoffabfallmanagement unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kontinuierlicher Betrieb Kleine Drehrohrofen Heizpyrolyseanlage

- Labor-Autoklav Vertikaler Dampfsterilisator für Flüssigkristallanzeigen Automatischer Typ

- Labor-Sterilisator Lab-Autoklav Puls-Vakuum-Hub-Sterilisator

- Labor-Prübsiebe und Siebmaschinen

- Tisch-Vakuum-Gefriertrockner für Labore

Andere fragen auch

- Wie funktioniert ein Rotationskalzinierer? Kontinuierliche Verarbeitung fester Stoffe mit hohem Durchsatz meistern

- Was ist ein Drehrohrofenreaktor? Ein Leitfaden zur industriellen thermischen Verarbeitung

- Wie werden Verbundwerkstoffe durch Sintern verarbeitet? Entwickelte Materiallösungen durch fortschrittliche thermische Bindung

- Wie wirkt sich eine präzise Temperaturregelung auf das Sintern von TiAl-Legierungen aus? Beherrschen Sie die Entwicklung der Mikrostruktur

- Was ist die Bedeutung eines Drehrohrofens? Erreichen Sie überlegene Gleichmäßigkeit bei der kontinuierlichen Wärmebehandlung