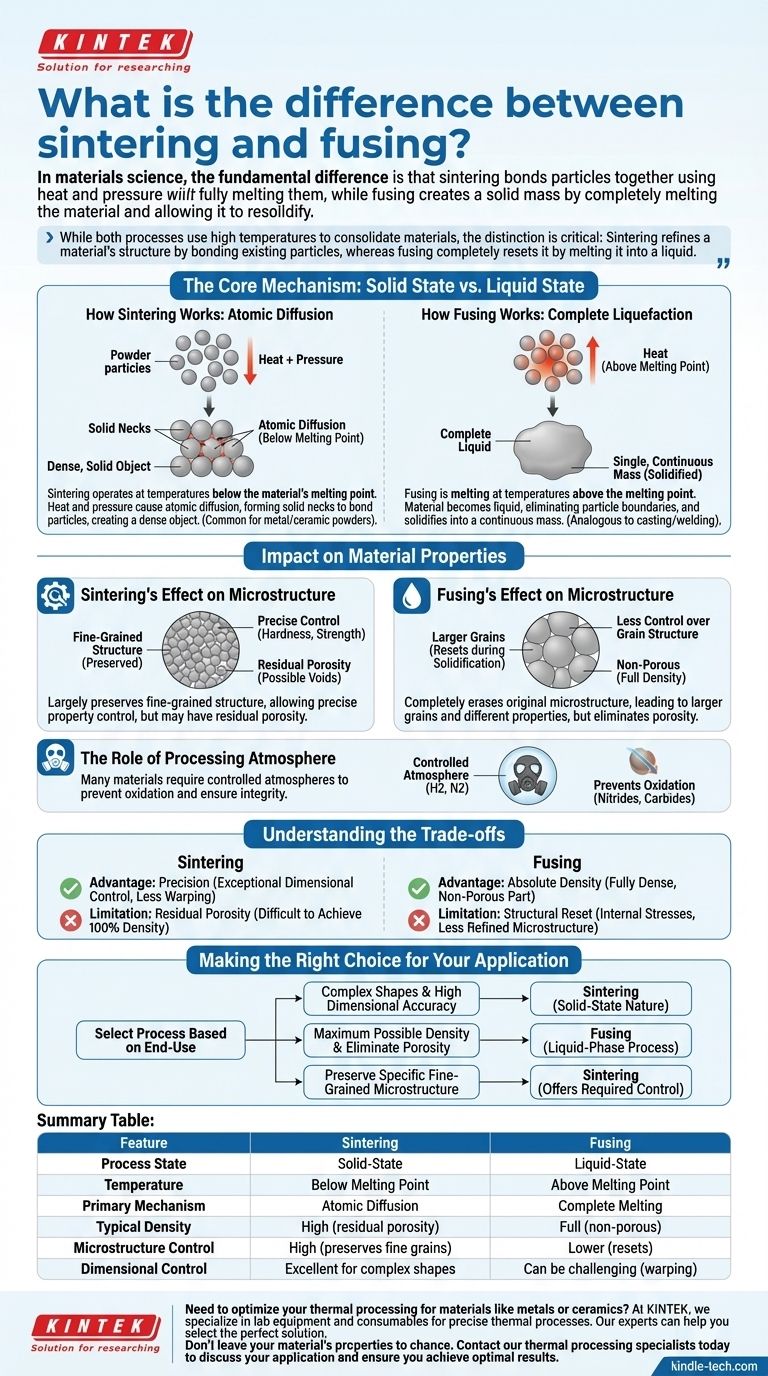

In der Materialwissenschaft besteht der grundlegende Unterschied darin, dass Sintern Partikel unter Verwendung von Wärme und Druck ohne vollständiges Schmelzen miteinander verbindet, während Schmelzen eine feste Masse erzeugt, indem das Material vollständig geschmolzen und wieder erstarren gelassen wird. Sintern ist ein Festkörperprozess, der durch atomare Diffusion angetrieben wird, während Schmelzen ein Flüssigphasenprozess ist, der einen Phasenübergang beinhaltet.

Obwohl beide Prozesse hohe Temperaturen verwenden, um Materialien zu konsolidieren, ist der Unterschied entscheidend: Sintern verfeinert die Struktur eines Materials durch die Bindung vorhandener Partikel, während Schmelzen diese vollständig zurücksetzt, indem es das Material zu einer Flüssigkeit schmilzt.

Der Kernmechanismus: Festkörper vs. Flüssigzustand

Der wichtigste Unterschied liegt darin, was mit dem Material auf atomarer Ebene geschieht. Ein Prozess ordnet die vorhandene Struktur sorgfältig neu an, während der andere sie vollständig verflüssigt.

Wie Sintern funktioniert: Atomare Diffusion

Sintern erfolgt bei Temperaturen unterhalb des Schmelzpunktes des Materials.

Wärme verleiht den Atomen in einzelnen Pulverpartikeln genügend Energie, um sich zu bewegen. Unter Druck diffundieren diese mobilen Atome über die Grenzen zwischen den Partikeln hinweg und bilden feste „Hälse“, die die Lücken überbrücken.

Während dieser Prozess fortschreitet, verbinden sich die Partikel, die Lücken (Poren) zwischen ihnen schrumpfen, und das Bauteil wird zu einem dichten, festen Objekt. Dies ist üblich für die Herstellung von Teilen aus Metall- und Keramikpulvern.

Wie Schmelzen funktioniert: Vollständige Verflüssigung

Schmelzen ist ein einfacherer Begriff: Schmelzen.

Das Material wird über seinen Schmelzpunkt erhitzt, bis es vollständig flüssig wird. In diesem flüssigen Zustand werden die ursprünglichen Partikelgrenzen vollständig eliminiert.

Beim Abkühlen verfestigt sich die Flüssigkeit zu einer einzigen, durchgehenden Masse. Dies ist vergleichbar mit Gießen oder Schweißen, wo das Ziel ist, eine vollständig dichte, monolithische Struktur zu schaffen.

Auswirkungen auf die Materialeigenschaften

Die Wahl zwischen diesen beiden Methoden hat erhebliche Konsequenzen für die innere Struktur und Leistung des endgültigen Bauteils.

Auswirkungen des Sinterns auf die Mikrostruktur

Da Sintern kein Massenschmelzen beinhaltet, kann es die feinkörnige Mikrostruktur der Ausgangspulver weitgehend erhalten.

Dies gibt Ingenieuren präzise Kontrolle über Materialeigenschaften wie Härte und Festigkeit. Es kann jedoch schwierig sein, alle Porosität zu eliminieren, die als winzige Hohlräume im fertigen Teil verbleiben kann.

Auswirkungen des Schmelzens auf die Mikrostruktur

Schmelzen löscht die ursprüngliche Mikrostruktur vollständig aus. Die neue Struktur bildet sich während der Erstarrung, was zu größeren Körnern und einem anderen Satz mechanischer Eigenschaften führen kann.

Obwohl dieser Prozess die bei pulverförmigen Methoden gefundene Porosität natürlich eliminiert, bietet er weniger Kontrolle über die endgültige Kornstruktur.

Die Rolle der Prozessatmosphäre

Für viele fortschrittliche Materialien ist die Umgebung während des Erhitzens entscheidend.

Nitride, Carbide und viele Metalle erfordern das Sintern unter kontrollierter Atmosphäre, wie Wasserstoff- oder Stickstoffgas. Dies verhindert Oxidation und andere chemische Reaktionen, die die Integrität des Endteils beeinträchtigen würden.

Die Kompromisse verstehen

Keine Methode ist universell überlegen. Die richtige Wahl hängt davon ab, das Bedürfnis nach Dichte mit dem Bedürfnis nach Strukturkontrolle abzuwägen.

Der Vorteil des Sinterns: Präzision

Sintern bietet eine außergewöhnliche Maßhaltigkeit. Da das Material niemals zu einer frei fließenden Flüssigkeit wird, ist die Wahrscheinlichkeit geringer, dass sich Teile verziehen oder durchhängen, was es ideal für die Herstellung komplexer endkonturnaher Bauteile macht.

Die Einschränkung des Sinterns: Restporosität

Eine 100%ige theoretische Dichte allein durch Sintern zu erreichen, kann schwierig und teuer sein. Die geringe Menge an verbleibender Porosität kann manchmal ein limitierender Faktor für hochbeanspruchte Anwendungen sein.

Der Vorteil des Schmelzens: Absolute Dichte

Der Hauptvorteil des Schmelzens ist die unkomplizierte Erzeugung eines vollständig dichten, porenfreien Teils. Das flüssige Material füllt natürlich alle Hohlräume und gewährleistet ein festes Endprodukt.

Die Einschränkung des Schmelzens: Struktureller Reset

Das vollständige Schmelzen und Wiedererstarren kann innere Spannungen und eine weniger feine Mikrostruktur hervorrufen. Dieser Mangel an Kontrolle kann ein erheblicher Nachteil für Hochleistungsbauteile sein.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl des richtigen thermischen Prozesses wird durch die Endanforderungen Ihres Bauteils bestimmt.

- Wenn Ihr Hauptaugenmerk auf der Erstellung komplexer Formen mit hoher Maßgenauigkeit liegt: Sintern ist aufgrund seiner Festkörpereigenschaft die überlegene Methode.

- Wenn Ihr Hauptaugenmerk darauf liegt, die maximal mögliche Dichte zu erreichen und jegliche Porosität zu eliminieren: Schmelzen oder ein ähnlicher Flüssigphasenprozess ist der notwendige Ansatz.

- Wenn Ihr Hauptaugenmerk darauf liegt, eine spezifische, feinkörnige Mikrostruktur für optimale mechanische Eigenschaften zu erhalten: Sintern bietet die erforderliche Kontrolle, um dies zu erreichen.

Letztendlich ist das Verständnis, ob Ihr Material während der Verarbeitung fest bleiben oder flüssig werden muss, der Schlüssel zur Beherrschung seiner endgültigen Form und Funktion.

Zusammenfassungstabelle:

| Merkmal | Sintern | Schmelzen |

|---|---|---|

| Prozesszustand | Festkörper | Flüssigzustand |

| Temperatur | Unter Schmelzpunkt | Über Schmelzpunkt |

| Primärer Mechanismus | Atomare Diffusion | Vollständiges Schmelzen |

| Typische Dichte | Hoch (kann Restporosität aufweisen) | Voll (porenfrei) |

| Mikrostrukturkontrolle | Hoch (erhält feine Körner) | Geringer (wird während der Erstarrung zurückgesetzt) |

| Maßhaltigkeit | Ausgezeichnet für komplexe Formen | Kann aufgrund von Verzug schwierig sein |

Müssen Sie Ihre thermische Verarbeitung für Materialien wie Metalle oder Keramiken optimieren?

Die Wahl der richtigen Methode – Sintern oder Schmelzen – ist entscheidend, um die gewünschte Dichte, Mikrostruktur und Leistung in Ihrem Endbauteil zu erreichen. Die falsche Wahl kann zu kostspieligen Fehlern oder minderwertigen Ergebnissen führen.

Bei KINTEK sind wir auf Laborgeräte und Verbrauchsmaterialien spezialisiert, die diese präzisen thermischen Prozesse ermöglichen. Ob Sie einen Ofen mit kontrollierter Atmosphäre zum Sintern empfindlicher Materialien oder ein Hochtemperatursystem für Schmelzanwendungen benötigen, unsere Experten helfen Ihnen gerne bei der Auswahl der perfekten Lösung für die spezifischen Anforderungen Ihres Labors.

Überlassen Sie die Eigenschaften Ihres Materials nicht dem Zufall. Kontaktieren Sie noch heute unsere Spezialisten für thermische Prozesse, um Ihre Anwendung zu besprechen und optimale Ergebnisse zu erzielen.

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1800℃ Muffelofen für Labor

- 1400℃ Muffelofen für Labor

- 1700℃ Muffelofen für Labor

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Wie bedient man einen Muffelofen? Meistern Sie den Schritt-für-Schritt-Prozess für sichere, präzise Ergebnisse

- Was ist das Funktionsprinzip eines Labor-Muffelofens? Erzielen Sie kontaminationsfreie Hochtemperaturprozesse

- Wozu dient ein Muffelofen im Labor? Erzielen Sie reine, Hochtemperatur-Wärme für Ihre Materialien

- Was ist der Unterschied zwischen einem Heißluftofen und einem Muffelofen? Wichtigste Unterschiede bei Temperatur und Anwendungen

- Was sind die Sicherheitsvorkehrungen für Hitzeexperimente? Wesentliche Schritte zur Vermeidung von Verbrennungen und Unfällen im Labor