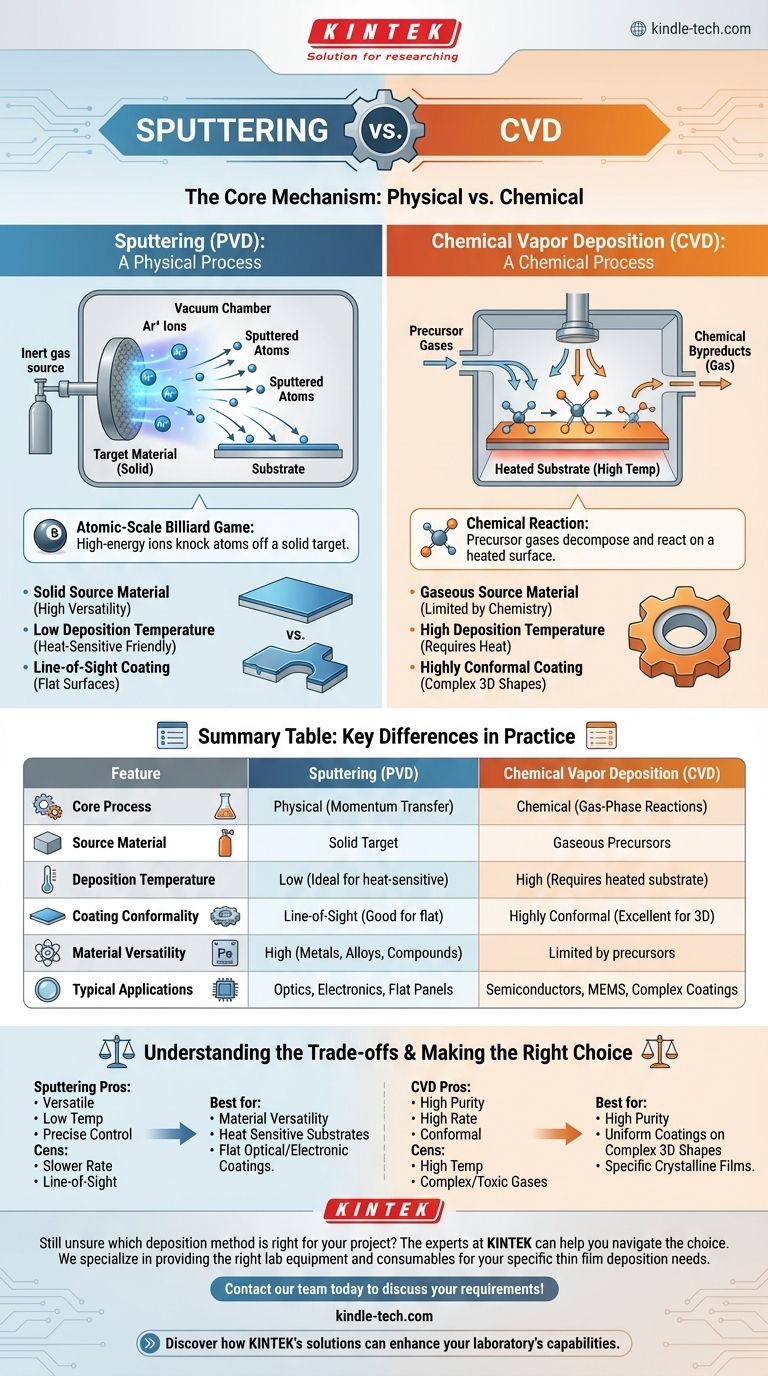

Grundsätzlich ist der Unterschied zwischen Sputtern und CVD eine Frage der Physik gegenüber der Chemie. Sputtern ist eine Methode der Physikalischen Gasphasenabscheidung (PVD), die Atome mithilfe von Ionenbeschuss physikalisch von einem festen Target löst, ähnlich einem Sandstrahler auf atomarer Ebene. Im Gegensatz dazu ist die Chemische Gasphasenabscheidung (CVD) ein chemischer Prozess, der Vorläufergase verwendet, die auf einer beheizten Oberfläche reagieren und sich zersetzen, um den gewünschten Film aufzubauen.

Die Wahl zwischen Sputtern und CVD hängt von dieser Kernunterscheidung ab: Sputtern überträgt Material physikalisch von einer festen Quelle und bietet eine immense Materialflexibilität. CVD konstruiert den Film chemisch aus gasförmigen Vorläufern und zeichnet sich durch die Erzeugung hochreiner und gleichmäßiger Beschichtungen auf komplexen Formen aus.

Der Kernmechanismus: Physikalisch vs. Chemisch

Um die richtige Technik auszuwählen, müssen Sie zunächst verstehen, wie jeder Prozess auf molekularer Ebene funktioniert. Ihre Namen – Physikalische Gasphasenabscheidung versus Chemische Gasphasenabscheidung – sind eine direkte Beschreibung ihrer grundlegenden Natur.

Wie Sputtern funktioniert: Ein physikalischer Prozess

Sputtern ist eine Unterkategorie der PVD. Stellen Sie es sich wie ein Billardspiel auf atomarer Ebene vor.

In einer Hochvakuumkammer wird eine Hochspannung verwendet, um ein Plasma aus einem inerten Gas, typischerweise Argon, zu erzeugen. Diese positiv geladenen Argonionen werden beschleunigt und prallen auf eine feste Platte des Materials, das Sie abscheiden möchten, bekannt als Target.

Dieser hochenergetische Aufprall schleudert Atome physikalisch aus dem Target heraus oder „sputtert“ sie. Diese gelösten Atome bewegen sich dann durch das Vakuum und lagern sich auf Ihrem Bauteil (dem Substrat) ab, wodurch allmählich ein dünner Film entsteht.

Wie CVD funktioniert: Ein chemischer Prozess

CVD beginnt nicht mit einem festen Materialblock. Stattdessen basiert es vollständig auf chemischen Reaktionen.

Flüchtige Vorläufergase, die die für den Film erforderlichen Elemente enthalten, werden in eine Reaktionskammer geleitet.

Das Substrat wird auf eine hohe Temperatur erhitzt, die die Energie liefert, die zum Auslösen einer chemischen Reaktion erforderlich ist. Die Vorläufergase zersetzen sich auf der heißen Substratoberfläche, binden daran und setzen ihre gewünschten Elemente frei, um den Film zu bilden.

Unerwünschte chemische Nebenprodukte dieser Reaktion werden einfach als Gas aus der Kammer gepumpt.

Wesentliche Unterschiede in der Praxis

Die physikalischen und chemischen Mechanismen dieser Prozesse führen zu kritischen Unterschieden in ihrer praktischen Anwendung, von der Materialauswahl bis zur Form der Teile, die Sie beschichten können.

Das Ausgangsmaterial

Sputtern verwendet ein festes Target. Dies bietet eine unglaubliche Vielseitigkeit, da fast jedes Metall, jede Legierung oder Verbindung, die zu einer festen Platte geformt werden kann, als Ausgangsmaterial verwendet werden kann.

CVD ist auf Materialien beschränkt, die in einem stabilen, flüchtigen Vorläufergas geliefert werden können. Dies erfordert spezielle Chemie und schränkt die verfügbare Materialpalette im Vergleich zum Sputtern ein.

Abscheidungstemperatur

CVD erfordert im Allgemeinen sehr hohe Substrattemperaturen (oft mehrere hundert Grad Celsius), um die notwendigen chemischen Reaktionen anzutreiben. Dies kann die Verwendung auf temperaturempfindlichen Materialien wie Kunststoffen oder bestimmten Legierungen verhindern.

Sputtern ist ein Prozess mit viel niedrigeren Temperaturen. Da es sich um einen physikalischen Impulsübertrag handelt, ist keine hohe Hitze erforderlich, was es ideal für die Beschichtung wärmeempfindlicher Substrate macht.

Filmqualität und Konformität

Sputtern ist eine Sichtlinien-Technik. Die gesputterten Atome bewegen sich relativ geradlinig vom Target zum Substrat. Dies macht es hervorragend für die Beschichtung flacher Oberflächen, aber schlecht für die gleichmäßige Beschichtung komplexer, 3D-Formen.

CVD zeichnet sich durch die Erzeugung hochgradig konformer Beschichtungen aus. Da der Vorläufer ein Gas ist, fließt er um und in jedes Merkmal eines komplexen Teils, was zu einer perfekt gleichmäßigen Filmdicke selbst bei den kompliziertesten Geometrien führt.

Verständnis der Kompromisse und Einschränkungen

Keine Methode ist universell überlegen. Die optimale Wahl hängt davon ab, die inhärenten Kompromisse jedes Prozesses mit Ihren spezifischen Zielen abzuwägen.

Materialreinheit und Kontamination

CVD kann Filme von außergewöhnlich hoher Reinheit erzeugen, da der Prozess so fein abgestimmt werden kann, dass nur das gewünschte Material abgeschieden wird. Vorläufer können jedoch manchmal Verunreinigungen wie Kohlenstoff oder Wasserstoff hinterlassen, wenn die Reaktion unvollständig ist.

Sputtern ist ein sehr sauberer Prozess, aber es ist möglich, dass Atome aus dem Sputtergas (z. B. Argon) als Verunreinigung in den wachsenden Film eingebettet werden.

Abscheidungsrate und Kontrolle

Die Abscheidungsraten beim Sputtern sind typischerweise langsamer, bieten aber eine sehr stabile und präzise Kontrolle über Filmdicke und -zusammensetzung, was für Anwendungen wie optische Beschichtungen entscheidend ist.

CVD kann oft viel höhere Abscheidungsraten erzielen. Die Steuerung der komplexen Gasphasenchemie, um Gleichmäßigkeit zu gewährleisten und die Bildung unerwünschter Partikel zu verhindern, kann jedoch schwieriger sein.

Systemkomplexität und Kosten

Sputtersysteme, obwohl sie Hochvakuumtechnologie erfordern, sind in ihrer Bedienung und Materialhandhabung im Allgemeinen einfacher.

CVD-Systeme können komplexer und teurer sein, insbesondere wenn sie sehr hohe Temperaturen erfordern oder den Umgang mit toxischen, korrosiven oder pyrophoren Vorläufergasen beinhalten.

Die richtige Wahl für Ihre Anwendung treffen

Ihre Entscheidung sollte von den nicht verhandelbaren Anforderungen Ihres Endprodukts bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf Materialvielseitigkeit und der Beschichtung wärmeempfindlicher Substrate liegt: Sputtern ist die überlegene Wahl aufgrund der Verwendung fester Targets und niedrigerer Prozesstemperaturen.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung hochreiner, gleichmäßiger Beschichtungen auf komplexen 3D-Formen liegt: CVD ist die definitive Methode, da ihre chemische Gasphasennatur eine unübertroffene Konformität ermöglicht.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung einer breiten Palette von Metallen oder einfachen Dielektrika auf flachen Substraten liegt: Sputtern bietet eine zuverlässige, gut kontrollierte und kostengünstige Lösung für Anwendungen wie Optik und Elektronik.

- Wenn Ihr Hauptaugenmerk auf dem Wachstum spezifischer kristalliner oder zusammengesetzter Filme wie Siliziumdioxid oder Wolframcarbid liegt: CVD ist oft die einzige Option, da diese Filme durch spezifische chemische Reaktionen aufgebaut werden.

Das Verständnis dieser physikalisch-chemischen Kernunterscheidung ermöglicht es Ihnen, die Abscheidungstechnik auszuwählen, die am besten zu Ihrem Material, Ihrer Geometrie und Ihren Leistungszielen passt.

Zusammenfassungstabelle:

| Merkmal | Sputtern (PVD) | Chemische Gasphasenabscheidung (CVD) |

|---|---|---|

| Kernprozess | Physikalisch (Impulsübertragung) | Chemisch (Gasphasenreaktionen) |

| Ausgangsmaterial | Festes Target | Gasförmige Vorläufer |

| Abscheidungstemperatur | Niedrig (ideal für wärmeempfindliche Substrate) | Hoch (erfordert beheiztes Substrat) |

| Beschichtungskonformität | Sichtlinie (gut für flache Oberflächen) | Hochgradig konform (hervorragend für komplexe 3D-Formen) |

| Materialvielseitigkeit | Hoch (Metalle, Legierungen, Verbindungen) | Begrenzt durch verfügbare Vorläufergase |

| Typische Anwendungen | Optik, Elektronik, Flachbildschirme | Halbleiter, MEMS, Beschichtungen komplexer Geometrien |

Sind Sie sich noch unsicher, welche Abscheidungsmethode für Ihr Projekt die richtige ist? Die Experten von KINTEK können Ihnen bei der Wahl zwischen Sputtern und CVD helfen. Wir sind darauf spezialisiert, die richtige Laborausrüstung und Verbrauchsmaterialien für Ihre spezifischen Dünnschichtabscheidungsanforderungen bereitzustellen.

Kontaktieren Sie noch heute unser Team, um Ihre Anwendungsanforderungen zu besprechen und zu erfahren, wie KINTEKs Lösungen die Fähigkeiten und Effizienz Ihres Labors verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Mehrzonen-CVD-Röhrenofenmaschine für chemische Gasphasenabscheidung

Andere fragen auch

- Welche Ausrüstung wird für die chemische Gasphasenabscheidung (CVD) benötigt? Ein Leitfaden zu den wesentlichen Komponenten eines CVD-Systems

- Was ist der Unterschied zwischen physikalischer und chemischer Abscheidung? PVD vs. CVD erklärt

- Was ist die chemische Abscheidungsmethode? Ein Leitfaden zur Herstellung von Hochleistungsdünnschichten

- Welche Schritte sind bei der chemischen Gasphasenabscheidung (Chemical Vapour Deposition, CVD) erforderlich? Ein Leitfaden zum CVD-Prozess

- Was versteht man unter dem Sputterprozess? Ein Leitfaden zur Abscheidung von Dünnschichten auf atomarer Ebene

- Wofür wird die Sputtertechnik eingesetzt? Herstellung von Hochleistungs-Dünnschichten für Elektronik & Optik

- Welche Substrate gelten als überlegen für die CVD von Graphen? Kupfer vs. Nickel für hochwertiges Wachstum

- Was ist der Sputterprozess der Oberflächenbehandlung? Erreichen Sie eine Beschichtungspräzision auf atomarer Ebene