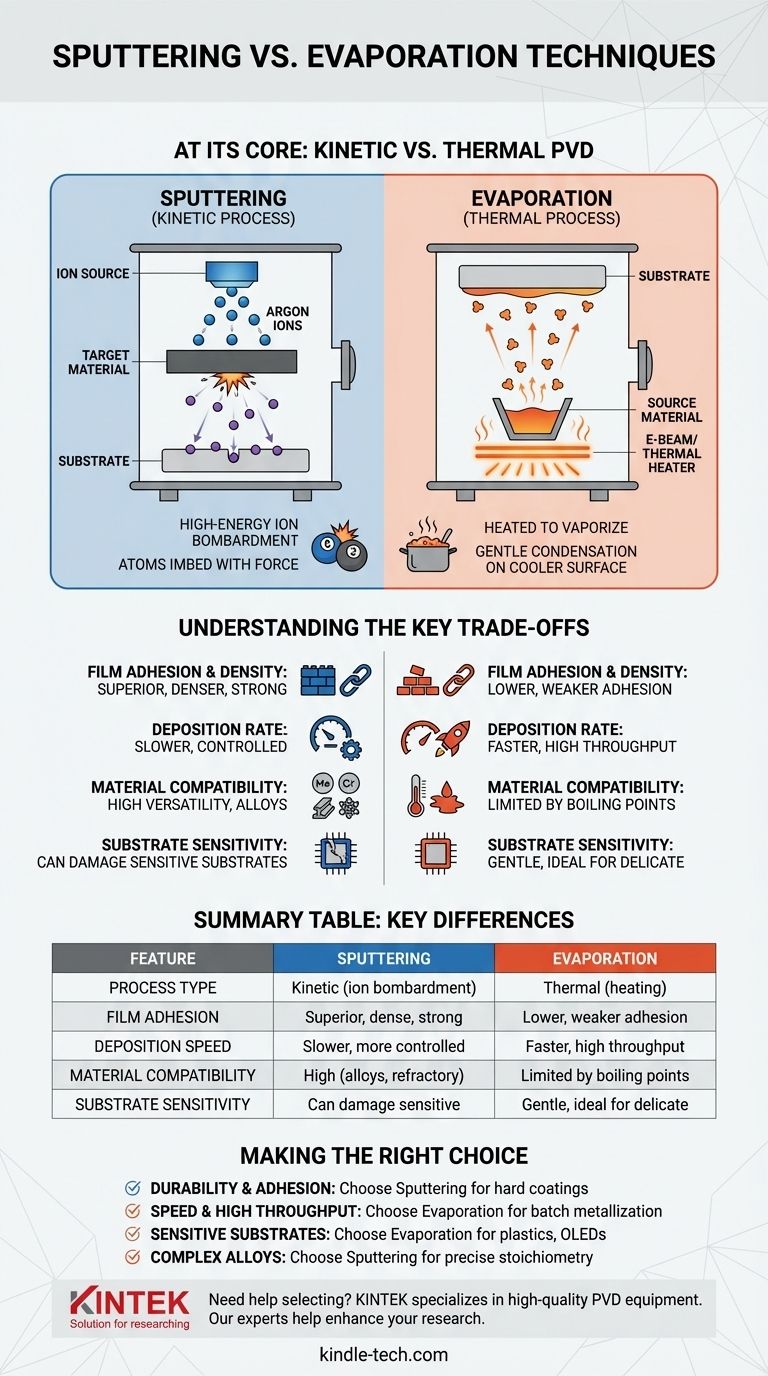

Im Kern liegt der Unterschied in kinetisch versus thermisch. Sputtern ist ein physikalischer Prozess, bei dem energiereiche Ionen auf ein Targetmaterial bombardieren und dabei Atome kinetisch wie mikroskopische Billardkugeln losschlagen. Verdampfung ist ein thermischer Prozess, bei dem ein Quellmaterial in einem Vakuum erhitzt wird, bis es siedet, wodurch ein Dampf entsteht, der sich auf ein kühleres Substrat kondensiert, ähnlich wie Dampf, der an einem kalten Spiegel kondensiert.

Die Wahl zwischen beiden ist ein fundamentaler Kompromiss. Sputtern erzeugt im Allgemeinen dichtere, besser haftende Schichten und kann eine größere Bandbreite an Materialien verarbeiten, ist aber langsamer. Verdampfung ist schneller und schonender für das Substrat, führt jedoch oft zu weniger widerstandsfähigen Schichten mit schwächerer Haftung.

Die Kernmechanismen verstehen

Sowohl Sputtern als auch Verdampfung sind Formen der physikalischen Gasphasenabscheidung (PVD), was bedeutet, dass sie Material physikalisch auf eine Oberfläche übertragen, ohne dass eine chemische Reaktion stattfindet. Wie sie dieses verdampfte Material erzeugen, unterscheidet sich jedoch grundlegend, was die endgültigen Eigenschaften der Schicht bestimmt.

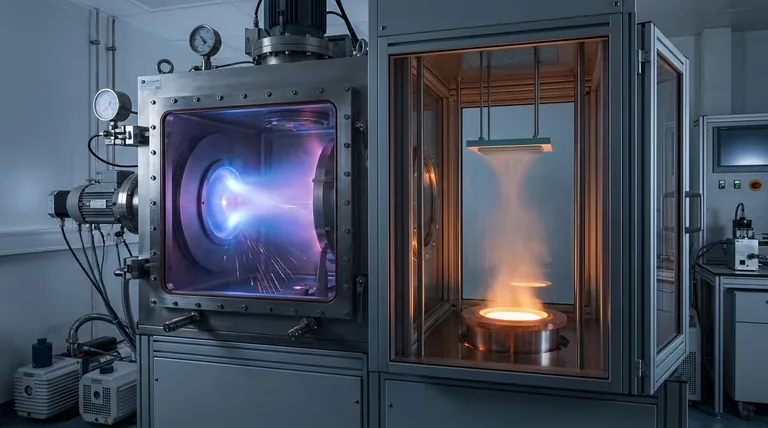

Verdampfung: Ein thermischer Prozess

Bei der thermischen Verdampfung oder Elektronenstrahlverdampfung wird das Quellmaterial in eine Hochvakuumkammer gegeben und erhitzt, bis seine Atome oder Moleküle genügend thermische Energie gewinnen, um zu verdampfen.

Dieser Dampf wandert durch das Vakuum und kondensiert auf dem Zielsubstrat, das auf einer niedrigeren Temperatur gehalten wird, wodurch der Dünnfilm entsteht.

Die Atome treffen mit relativ geringer kinetischer Energie auf das Substrat auf. Man kann es sich wie eine Dampfwolke vorstellen, die sanft auf einer Oberfläche kondensiert.

Sputtern: Ein kinetischer Prozess

Beim Sputtern wird die Materialverdampfung nicht durch Hitze bewirkt. Stattdessen wird in einer Niedervakuumkammer ein Plasma aus einem Inertgas (normalerweise Argon) erzeugt.

Ein elektrisches Feld beschleunigt diese Argonionen, wodurch sie mit immenser Kraft auf das Quellmaterial (das „Target“) treffen.

Diese Kollisionen stoßen Atome physisch aus dem Target heraus oder „sputtern“ sie ab. Diese ausgestoßenen Atome wandern mit hoher kinetischer Energie zum Substrat und lagern sich dort ab, wobei sie sich im Wesentlichen in die Oberfläche einbetten.

Wie der Mechanismus die Schichteigenschaften bestimmt

Der Unterschied zwischen einer Niedrigenergie-„Kondensation“ und einem Hochenergie-„Bombardement“ hat erhebliche Auswirkungen auf den fertigen Dünnfilm.

Filthaftung und Dichte

Sputtern erzeugt Schichten mit überlegener Haftung. Die hohe Energie der gesputterten Atome führt dazu, dass sie physisch auf die oberste Schicht des Substrats auftreffen und sich mit dieser vermischen, wodurch eine starke, abgestufte Grenzfläche entsteht.

Verdampfte Schichten weisen typischerweise eine geringere Haftung auf, da die niederenergetischen Atome mit schwächeren Van-der-Waals-Kräften einfach auf der Substratoberfläche aufliegen.

Folglich sind gesputterte Schichten auch dichter und weniger porös, da sich die energiereichen Atome bei ihrer Ankunft enger anordnen.

Abscheidungsrate und Kontrolle

Die Verdampfung bietet im Allgemeinen eine viel höhere Abscheidungsrate. Das Erhitzen eines Materials auf seinen Siedepunkt kann schnell ein großes Dampfvolumen erzeugen, was ideal für die Abscheidung dicker Schichten oder für die Hochdurchsatzfertigung ist.

Sputtern ist ein langsamerer, kontrollierterer Prozess. Die Abscheidungsrate ist direkt an den Ionenstrom und die Spannung gekoppelt, was eine präzise Kontrolle der Schichtdicke ermöglicht, was für komplexe optische oder elektronische Bauteile entscheidend ist.

Filmreinheit und Struktur

Da die Verdampfung in einem Hochvakuum erfolgt, können sehr reine Schichten erzeugt werden, insbesondere bei einzelnen Elementen.

Sputtern arbeitet in einer Niederdruckgasumgebung, und ein Teil des inerten Sputtergases (Argon) kann im wachsenden Film eingeschlossen werden. Dies kann zu Druckspannungen im Film führen.

Die Hochenergie-Natur des Sputterns führt auch zu einer feineren, kleineren Kornstruktur, während die energieärmere Abscheidung bei der Verdampfung zu größeren Körnern führt.

Die wichtigsten Kompromisse verstehen

Keine der Techniken ist universell besser; die Wahl wird durch die spezifischen Anforderungen Ihrer Anwendung bestimmt.

Qualität vs. Geschwindigkeit

Der häufigste Kompromiss ist die Schichtqualität im Verhältnis zur Abscheidungsgeschwindigkeit. Wenn Ihre Hauptanforderung eine widerstandsfähige, dichte und stark haftende Beschichtung ist, ist Sputtern trotz seiner Langsamkeit oft die bessere Wahl.

Wenn Geschwindigkeit und Durchsatz für eine einfachere Metallisierungsschicht Priorität haben, ist die Verdampfung weitaus effizienter.

Materialverträglichkeit

Sputtern ist außergewöhnlich vielseitig. Es kann praktisch jedes Material abscheiden, einschließlich hochschmelzender Metalle, Isolatoren und komplexer Legierungen, da es nicht von Schmelzpunkten abhängt. Die Zusammensetzung einer gesputterten Legierungsschicht entspricht in der Regel exakt der des Targets.

Die Verdampfung hat Schwierigkeiten mit Materialien, die sehr hohe Siedepunkte aufweisen. Sie kann auch bei Legierungen problematisch sein, da die Bestandteile unterschiedliche Dampfdrücke aufweisen können, was dazu führt, dass sie mit unterschiedlichen Geschwindigkeiten verdampfen und die endgültige Zusammensetzung der Schicht verändern.

Substratempfindlichkeit

Das Hochenergie-Bombardement beim Sputtern kann empfindliche Substrate wie Kunststoffe oder organische elektronische Materialien (wie OLEDs) beschädigen.

Die Verdampfung ist ein wesentlich schonenderer Prozess. Die geringe thermische Belastung und die geringe kinetische Energie der ankommenden Atome machen sie zur idealen Wahl für die Beschichtung empfindlicher oder hitzeempfindlicher Substrate.

Die richtige Wahl für Ihr Ziel treffen

Ihre Entscheidung sollte auf einem klaren Verständnis der nicht verhandelbaren Anforderungen Ihres Projekts beruhen.

- Wenn Ihr Hauptaugenmerk auf Haltbarkeit und Haftung liegt: Wählen Sie Sputtern wegen seiner dichten, gut haftenden Schichten, ideal für Hartbeschichtungen auf Werkzeugen oder Hochleistungsoptikfiltern.

- Wenn Ihr Hauptaugenmerk auf Geschwindigkeit und hohem Durchsatz liegt: Wählen Sie Verdampfung wegen seiner schnellen Abscheidungsraten, geeignet für Anwendungen wie die Chargenmetallisierung auf Solarzellen oder Glas.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung auf empfindlichen Substraten liegt: Wählen Sie Verdampfung wegen seines schonenden, energiearmen Prozesses, der für Kunststoffe und organische Elektronik wie OLEDs unerlässlich ist.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung komplexer Legierungen oder Verbindungen liegt: Wählen Sie Sputtern wegen seiner Fähigkeit, die Stöchiometrie des Targets beizubehalten und so die korrekte Zusammensetzung Ihrer Schicht zu gewährleisten.

Indem Sie diese grundlegenden Unterschiede verstehen, können Sie zuversichtlich die Abscheidungstechnik auswählen, die perfekt zu Ihren Material-, Substrat- und Leistungsanforderungen passt.

Zusammenfassungstabelle:

| Merkmal | Sputtern | Verdampfung |

|---|---|---|

| Prozesstyp | Kinetisch (Ionenbeschuss) | Thermisch (Erhitzen zur Verdampfung) |

| Filthaftung | Überlegen, dicht und stark | Geringer, schwächere Haftung |

| Abscheidungsgeschwindigkeit | Langsamer, kontrollierter | Schneller, hoher Durchsatz |

| Materialverträglichkeit | Hoch (Legierungen, hochschmelzende Metalle) | Begrenzt durch Siedepunkte |

| Substratempfindlichkeit | Kann empfindliche Substrate beschädigen | Schonend, ideal für empfindliche Materialien |

Benötigen Sie Hilfe bei der Auswahl der richtigen Abscheidungstechnik für die spezifischen Anforderungen Ihres Labors? Bei KINTEK sind wir auf die Bereitstellung hochwertiger Laborgeräte und Verbrauchsmaterialien für alle Ihre Anforderungen an die physikalische Gasphasenabscheidung (PVD) spezialisiert. Ob Sie die überlegene Haftung des Sputterns oder den Hochgeschwindigkeitsdurchsatz der Verdampfung benötigen, unsere Experten helfen Ihnen bei der Auswahl der perfekten Lösung zur Verbesserung Ihrer Forschungs- oder Produktionsergebnisse. Kontaktieren Sie uns noch heute, um Ihr Projekt zu besprechen und herauszufinden, wie KINTEK den Erfolg Ihres Labors unterstützen kann!

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- CVD-Diamant-Optikfenster für Laboranwendungen

Andere fragen auch

- Kann Gold verdampft werden? Die Erschließung der Abscheidung von hochreinen Dünnschichten

- Was ist thermische Abscheidung im Vakuum? Ein Leitfaden zur Herstellung ultradünner Schichten

- Wie funktioniert die Elektronenstrahlverdampfung? Ein Leitfaden zur hochreinen Dünnschichtbeschichtung

- Was ist der Prozess der Dünnschichtverdampfung? Ein Leitfaden für hochreine PVD-Beschichtungen

- Was sind die verschiedenen Arten von Verdampfern in der Lebensmitteltechnik? Wählen Sie das richtige System für Ihr Produkt

- Welche Gefahren bergen Verdampfer? Chemische, thermische und Druckrisiken managen

- Welche Materialien werden bei der Elektronenstrahlverdampfung verwendet? Von Reinstmetallen bis zu Hochtemperaturkeramiken

- Wie funktioniert die Elektronenstrahlverdampfung? Ein Leitfaden zur Abscheidung hochreiner Dünnschichten