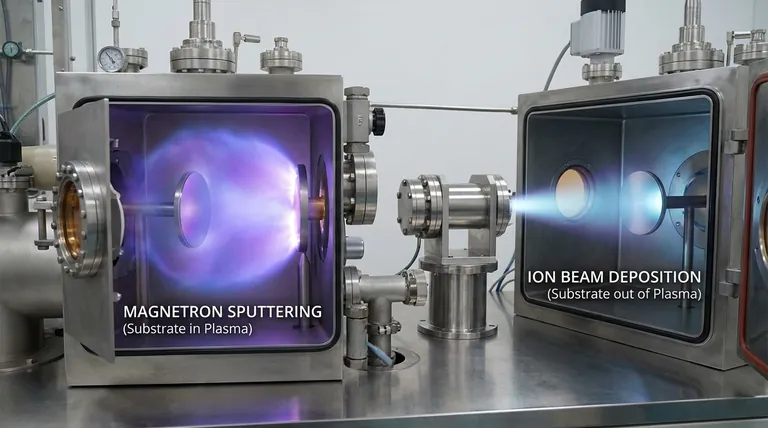

Der Hauptunterschied zwischen Sputtern und Ionenstrahlabscheidung liegt in der Position und Kontrolle des Plasmas. Beim Standard-Magnetron-Sputtern ist das zu beschichtende Material (das Substrat) in dasselbe Plasma eingetaucht, das die Ionen erzeugt, um das Quellmaterial zu treffen. Bei der Ionenstrahlabscheidung erzeugt eine separate Ionenquelle einen fokussierten Strahl, der das Quellmaterial trifft, und dieser gesamte Prozess findet abseits des Substrats statt, das außerhalb der Plasmaumgebung bleibt.

Im Kern ist die Wahl zwischen diesen beiden Methoden eine Wahl zwischen Prozessintegration und Prozesstrennung. Standard-Sputtern ist eine direkte, „Brute-Force“-Methode, bei der alles in einer Plasmakammer geschieht, während die Ionenstrahlabscheidung eine indirekte, hochpräzise Technik ist, die die Ionenerzeugung von der Materialabscheidung entkoppelt.

Die fundamentale Trennung: Plasma vs. Ionenstrahl

Beide Techniken sind Formen der Physikalischen Gasphasenabscheidung (PVD), einer Kategorie von Prozessen, bei denen ein Material in eine Dampfphase umgewandelt und dann auf einem Substrat kondensiert wird, um eine Dünnschicht zu bilden. Der Hauptunterschied liegt darin, wie dieser Dampf erzeugt wird.

Wie Standard-Sputtern funktioniert

In einem typischen Magnetron-Sputtersystem wird ein Inertgas wie Argon in eine Vakuumkammer eingeleitet.

Ein starkes elektrisches und magnetisches Feld wird angelegt, das das Gas in ein Plasma zündet, einen energiereichen Zustand von Ionen und Elektronen.

Diese Ionen werden auf ein Quellmaterial, das sogenannte Target, beschleunigt. Der Aufprall schlägt Atome physisch vom Target ab oder „sputtert“ sie, die dann zum nahegelegenen Substrat wandern und es beschichten. Das Substrat befindet sich in dieser Plasmaumgebung.

Wie Ionenstrahlabscheidung funktioniert

Die Ionenstrahlabscheidung fügt diesem Prozess eine entscheidende Ebene der Trennung und Kontrolle hinzu.

Eine unabhängige Ionenquelle erzeugt einen hochkontrollierten, fokussierten Ionenstrahl, der vollständig vom Target und dem Substrat getrennt ist.

Dieser Strahl wird dann in einem anderen Teil der Kammer auf das Target gerichtet, wobei Atome wie beim Standardprozess gesputtert werden. Da sich das Substrat jedoch nicht im Plasma befindet, wird es nicht von hochenergetischen Partikeln bombardiert.

Wesentliche Vorteile der Ionenstrahlabscheidung

Diese Trennung der Ionenquelle vom Substrat schafft mehrere deutliche Vorteile, die sie zur bevorzugten Methode für Hochleistungsanwendungen machen.

Unabhängige Kontrolle über Filmeigenschaften

Da die Energie und der Strom des Ionenstrahls unabhängig voneinander gesteuert werden, können die Bediener die Eigenschaften der abgeschiedenen Schicht präzise einstellen.

Dies kann die Filmdichte erhöhen, die Kristallstruktur modifizieren und Eigenschaften wie die Wasserdurchlässigkeit verbessern, was zu einer überlegenen Leistung führt.

Reduzierte Kontamination

Beim Standard-Sputtern kann das Inertgas aus dem Plasma in den wachsenden Film eingebettet werden, was eine Kontaminationsquelle darstellen kann.

Die Ionenstrahlabscheidung reduziert diese Sputtergas-Einschlüsse erheblich, da das Substrat von der Hauptplasmaumgebung isoliert ist, was zu reineren Dünnschichten führt.

Schutz für empfindliche Substrate

Das Plasma in einem Magnetron-Sputtersystem bombardiert das Substrat ständig, was zu Hitzeschäden oder elektrischen Veränderungen führen kann.

Die Ionenstrahlabscheidung eliminiert dieses Problem. Das Fehlen von Plasma zwischen Target und Substrat macht sie ideal für die Beschichtung empfindlicher Materialien wie optische Komponenten oder komplexe Elektronik.

Vielseitigkeit bei Materialien

Der Prozess erfordert keine elektrische Vorspannung zwischen Substrat und Target.

Dies macht die Ionenstrahlabscheidung hochwirksam für die Abscheidung von Dünnschichten auf sowohl leitenden als auch nicht-leitenden Materialien ohne spezielle Prozessmodifikationen.

Die Kompromisse verstehen

Obwohl die Ionenstrahlabscheidung eine überlegene Kontrolle und Filmqualität bietet, ist sie nicht immer die beste Wahl. Diese Präzision hat ihren Preis.

Komplexität und Kosten

Ionenstrahlsysteme sind von Natur aus komplexer, da sie dedizierte Ionenquellen und anspruchsvollere Stromversorgungen und Steuerungssysteme umfassen. Dies führt zu höheren anfänglichen Gerätekosten und potenziell komplexerer Wartung.

Abscheiderate und Durchsatz

Standard-Magnetron-Sputtern ist oft schneller und lässt sich leichter für großflächige industrielle Beschichtungen skalieren. Seine relative Einfachheit und höhere Abscheideraten machen es zu einem Arbeitspferd für Anwendungen, bei denen eine ausreichend gute Qualität bei hohem Volumen der Haupttreiber ist.

Die richtige Wahl für Ihr Ziel treffen

Letztendlich wird die Entscheidung von den spezifischen Anforderungen Ihrer Anwendung und dem Gleichgewicht zwischen Leistung und Produktionseffizienz bestimmt.

- Wenn Ihr Hauptaugenmerk auf höchster Präzision, Filmreinheit und Leistung liegt: Die Ionenstrahlabscheidung ist die überlegene Wahl, insbesondere für empfindliche optische Beschichtungen, fortschrittliche Halbleiter und medizinische Geräte.

- Wenn Ihr Hauptaugenmerk auf hoher Durchsatzproduktion und Kosteneffizienz liegt: Magnetron-Sputtern ist die etablierte, zuverlässige Methode für allgemeine Beschichtungen auf Metallen, Glas und anderen robusten Materialien.

Die Wahl der richtigen Methode erfordert ein klares Verständnis der erforderlichen Eigenschaften Ihres Films und der betrieblichen Einschränkungen Ihres Projekts.

Zusammenfassungstabelle:

| Merkmal | Magnetron-Sputtern | Ionenstrahlabscheidung |

|---|---|---|

| Plasmaumgebung | Substrat ist im Plasma | Substrat ist außerhalb des Plasmas |

| Kontrolle & Präzision | Gut | Überlegen, unabhängige Ionenstrahlkontrolle |

| Filmreinheit | Risiko von Sputtergas-Einschlüssen | Hoch, minimale Kontamination |

| Substratkompatibilität | Gut für robuste Materialien | Ideal für empfindliche Substrate (Optik, Elektronik) |

| Abscheiderate & Kosten | Höherer Durchsatz, geringere Kosten | Langsamer, höhere Geräte- und Betriebskosten |

Sie sind sich noch unsicher, welche PVD-Methode für Ihre Anwendung die richtige ist?

KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bedient Laborbedürfnisse. Unsere Experten können Ihnen helfen, Ihre spezifischen Anforderungen an Filmeigenschaften, Substratempfindlichkeit und Produktionsmaßstab zu analysieren, um die optimale Lösung zu finden – sei es Hochdurchsatz-Sputtern oder hochpräzise Ionenstrahlabscheidung.

Kontaktieren Sie noch heute unsere Dünnschichtspezialisten, um Ihr Projekt zu besprechen und zu erfahren, wie KINTEKs Lösungen Ihre Forschungs- und Entwicklungsergebnisse verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Labor-Sterilisator Lab-Autoklav Puls-Vakuum-Hub-Sterilisator

Andere fragen auch

- Was ist der Prozess der PECVD in der Halbleitertechnik? Ermöglichung der Niedertemperatur-Dünnschichtabscheidung

- Was ist der Unterschied zwischen PECVD und APCVD? Wählen Sie die richtige CVD-Methode für Ihre Anwendung

- Kann plasmaverstärkte CVD Metalle abscheiden? Warum PECVD selten zur Metallabscheidung verwendet wird

- Wie verbessern PECVD-Systeme DLC-Beschichtungen auf Implantaten? Überlegene Haltbarkeit und Biokompatibilität erklärt

- Was ist der Unterschied zwischen Plasma-CVD und thermischer CVD? Wählen Sie die richtige Methode für Ihr Substrat