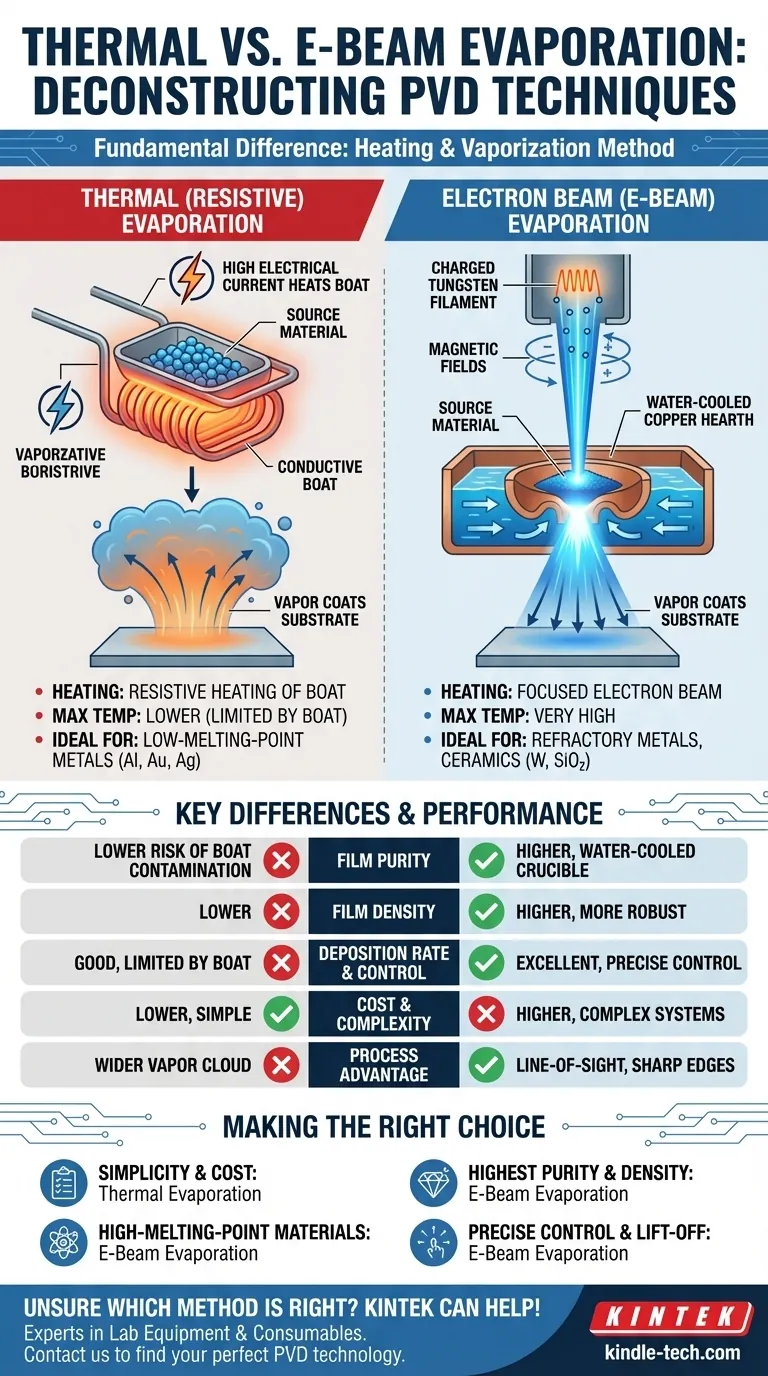

Der grundlegende Unterschied zwischen thermischer und E-Beam-Verdampfung liegt in der Methode, die zum Erhitzen und Verdampfen des Ausgangsmaterials verwendet wird. Bei der thermischen Verdampfung wird ein elektrischer Strom verwendet, um einen Tiegel oder ein "Boot" mit dem Material zu erhitzen, ähnlich einem Glühfaden in einer Glühbirne. Im Gegensatz dazu verwendet die E-Beam-Verdampfung einen fokussierten Strahl hochenergetischer Elektronen, um das Material selbst direkt zu treffen und zu erhitzen, was wesentlich höhere Temperaturen und eine größere Präzision ermöglicht.

Ihre Wahl zwischen diesen beiden Methoden hängt nicht nur davon ab, wie Sie ein Material erhitzen, sondern auch davon, welche Materialien Sie abscheiden können, welche Reinheit und Dichte der Endfilm aufweist und welchen Grad an Kontrolle Sie über den gesamten Prozess haben.

Die Heizmechanismen entschlüsseln

Die Heizmethode ist die Ursache für alle anderen Unterschiede zwischen diesen beiden physikalischen Gasphasenabscheidungsverfahren (PVD). Das Verständnis ihrer Funktionsweise offenbart ihre inhärenten Stärken und Schwächen.

Thermische (Widerstands-)Verdampfung

Bei der thermischen Verdampfung wird das Ausgangsmaterial (oft in Pelletform) in einen kleinen Behälter gegeben, der typischerweise als Boot oder Spule bezeichnet wird. Dieses Boot besteht aus einem leitfähigen Metall mit hohem Schmelzpunkt.

Ein hoher elektrischer Strom wird durch das Boot geleitet. Aufgrund seines elektrischen Widerstands heizt sich das Boot schnell und intensiv auf.

Diese Wärme wird dann auf das Ausgangsmaterial übertragen, wodurch es zuerst schmilzt und dann verdampft. Der resultierende Dampf bewegt sich durch die Vakuumkammer und beschichtet das Zielsubstrat.

Elektronenstrahl- (E-Beam-)Verdampfung

Die E-Beam-Verdampfung ist ein gezielterer und energiegeladenerer Prozess. Sie beginnt mit einem geladenen Wolframfaden, der einen Elektronenstrom aussendet.

Diese Elektronen werden durch Hochspannung beschleunigt und dann mithilfe magnetischer Felder zu einem engen Strahl fokussiert.

Dieser hochenergetische Strahl wird auf die Oberfläche des Ausgangsmaterials gerichtet, das in einem wassergekühlten Kupfertiegel oder -herzstück liegt. Die kinetische Energie der Elektronen wird beim Aufprall in intensive thermische Energie umgewandelt, wodurch ein sehr kleiner Punkt auf dem Material bis zu seinem Verdampfungspunkt erhitzt wird.

Wesentliche Leistungs- und Ergebnisunterschiede

Die Wahl des Heizmechanismus beeinflusst direkt den Abscheidungsprozess und die Qualität des resultierenden Dünnfilms.

Temperaturbereich und Materialkompatibilität

Die direkte Energieübertragung des E-Beams kann extrem hohe Temperaturen erreichen. Dies ermöglicht die Verdampfung von Materialien mit sehr hohen Schmelzpunkten, wie z.B. hochschmelzenden Metallen (Platin, Wolfram) und dielektrischen Keramiken (Siliziumdioxid, Titanoxid).

Die thermische Verdampfung ist durch den Schmelzpunkt des Boots selbst begrenzt. Sie eignet sich daher am besten für Materialien mit niedrigeren Verdampfungstemperaturen, wie Aluminium, Silber oder Gold.

Filmreinheit und -dichte

Bei der thermischen Verdampfung wird das gesamte Boot glühend heiß. Dies birgt das Risiko, dass das Bootsmaterial selbst verdampft und Verunreinigungen in den Endfilm einbringt.

Beim E-Beam wird nur das Ausgangsmaterial überhitzt; der wassergekühlte Tiegel bleibt kühl. Dies reduziert die Kontamination erheblich und führt zu wesentlich reineren Filmen. Die E-Beam-Abscheidung führt auch im Allgemeinen zu dichteren, robusteren Filmstrukturen.

Abscheidungsrate und Kontrolle

Die E-Beam-Verdampfung kann Material mit einer wesentlich höheren Rate abscheiden als die thermische Verdampfung.

Darüber hinaus kann die Intensität des Elektronenstrahls präzise gesteuert werden, was feine Anpassungen der Abscheidungsrate ermöglicht. Dieser Grad an Kontrolle ist entscheidend für die Herstellung komplexer, mehrschichtiger Filme mit spezifischen Eigenschaften.

Die Kompromisse verstehen

Obwohl die E-Beam-Verdampfung in mehreren Schlüsselbereichen eine überlegene Leistung bietet, bleibt die thermische Verdampfung aufgrund ihrer Einfachheit eine wertvolle und weit verbreitete Technik.

Komplexität und Kosten

Thermische Verdampfungssysteme sind mechanisch einfacher und daher im Allgemeinen kostengünstiger in der Anschaffung und im Betrieb. Ihre Stromversorgungen und Steuerungssysteme sind unkompliziert.

E-Beam-Systeme sind komplexer und erfordern Hochspannungsnetzteile, ausgeklügelte magnetische Fokussierspulen und ein robustes Kühlsystem. Dies erhöht ihre Anschaffungskosten und Wartungsanforderungen.

Prozessvorteile

Die hochdirektionale, geradlinige Natur der E-Beam-Verdampfung ist ein erheblicher Vorteil für Anwendungen wie das Lift-off-Patterning, bei dem scharfe, gut definierte Kanten erforderlich sind. Die thermische Verdampfung erzeugt eine breitere, weniger fokussierte Dampfwolke.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl der richtigen Methode hängt vollständig von Ihren Materialanforderungen, Qualitätsstandards und Ihrem Budget ab.

- Wenn Ihr Hauptaugenmerk auf Einfachheit und kostengünstiger Abscheidung von niedrigschmelzenden Metallen liegt: Die thermische Verdampfung ist die praktischste und effizienteste Wahl.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung von hochschmelzenden Materialien wie Keramiken oder hochschmelzenden Metallen liegt: Die E-Beam-Verdampfung ist Ihre einzig praktikable Option.

- Wenn Ihr Hauptaugenmerk auf der Erzielung der höchstmöglichen Filmreinheit und -dichte liegt: Die direkte Erhitzung und der gekühlte Tiegel des E-Beams bieten einen klaren Vorteil gegenüber thermischen Methoden.

- Wenn Ihr Hauptaugenmerk auf präziser Ratenkontrolle für komplexe Filmstrukturen oder Lift-off-Anwendungen liegt: Die überlegene Kontrolle und Direktheit eines E-Beam-Systems sind unerlässlich.

Letztendlich ermöglicht das Verständnis dieser Kernunterschiede, die richtige Abscheidungstechnologie an die spezifischen Anforderungen Ihres Materials und die gewünschte Qualität Ihres Dünnfilms anzupassen.

Zusammenfassungstabelle:

| Merkmal | Thermische Verdampfung | E-Beam-Verdampfung |

|---|---|---|

| Heizmethode | Widerstandsheizung eines Tiegels/Boots | Fokussierter Elektronenstrahl auf Material |

| Max. Temperatur | Niedriger (durch Boot begrenzt) | Sehr hoch |

| Ideale Materialien | Niedrigschmelzende Metalle (Al, Au, Ag) | Hochschmelzende Metalle, Keramiken (W, SiO₂) |

| Filmreinheit | Geringeres Risiko der Bootskontamination | Höher (wassergekühlter Tiegel) |

| Kosten & Komplexität | Niedriger | Höher |

| Abscheidungskontrolle | Gut | Ausgezeichnet (präzise Ratenkontrolle) |

Sind Sie sich noch unsicher, welche Verdampfungsmethode für Ihr Projekt die richtige ist? Die Experten von KINTEK helfen Ihnen gerne weiter. Wir sind spezialisiert auf die Bereitstellung der idealen Laborausrüstung und Verbrauchsmaterialien für Ihre spezifischen Laboranforderungen, egal ob Sie ein einfaches thermisches Verdampfungssystem oder eine hochpräzise E-Beam-Lösung benötigen.

Kontaktieren Sie uns noch heute, um Ihre Anwendung zu besprechen, und lassen Sie uns Ihnen helfen, überragende Dünnfilmergebnisse mit der perfekten PVD-Technologie für Ihr Budget und Ihre Leistungsanforderungen zu erzielen.

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Wolfram-Tantal-Verdampfungsschiffchen für Hochtemperaturanwendungen

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Elektronenstrahlverdampfung Beschichtung Leitfähiger Bornitrid Tiegel BN Tiegel

- Halbkugelförmiges Bodentiegel aus Wolfram für Verdampfung

Andere fragen auch

- Was ist die Vakuum-Thermaldepositionstechnik? Ein einfacher Leitfaden zur Dünnschichtabscheidung

- Was ist die Verdampfungsquelle für Dünnschichten? Wahl zwischen thermischen und E-Beam-Methoden

- Was bewirkt ein Elektronenstrahl? Ein vielseitiges Werkzeug für Schweißen, Sterilisation und Mikrofabrikation

- Was ist die Verdampfungstheorie dünner Schichten? Ein Leitfaden zur Abscheidung hochreiner Dünnschichten

- Wofür wird die E-Beam-Verdampfung eingesetzt? Erzielen Sie hochreine Dünnschichten für anspruchsvolle Anwendungen

- Welche Materialien werden bei der Vakuumverdampfung verwendet? Ein Leitfaden zu Metallen, Legierungen und Dielektrika

- Was ist der Unterschied zwischen Sputtern und thermischem Verdampfen? Wählen Sie die richtige PVD-Methode für Ihren Dünnfilm

- Was sind die Vorteile des Sputterns gegenüber der thermischen Verdampfung? Erzielen Sie eine überlegene Dünnschichtqualität