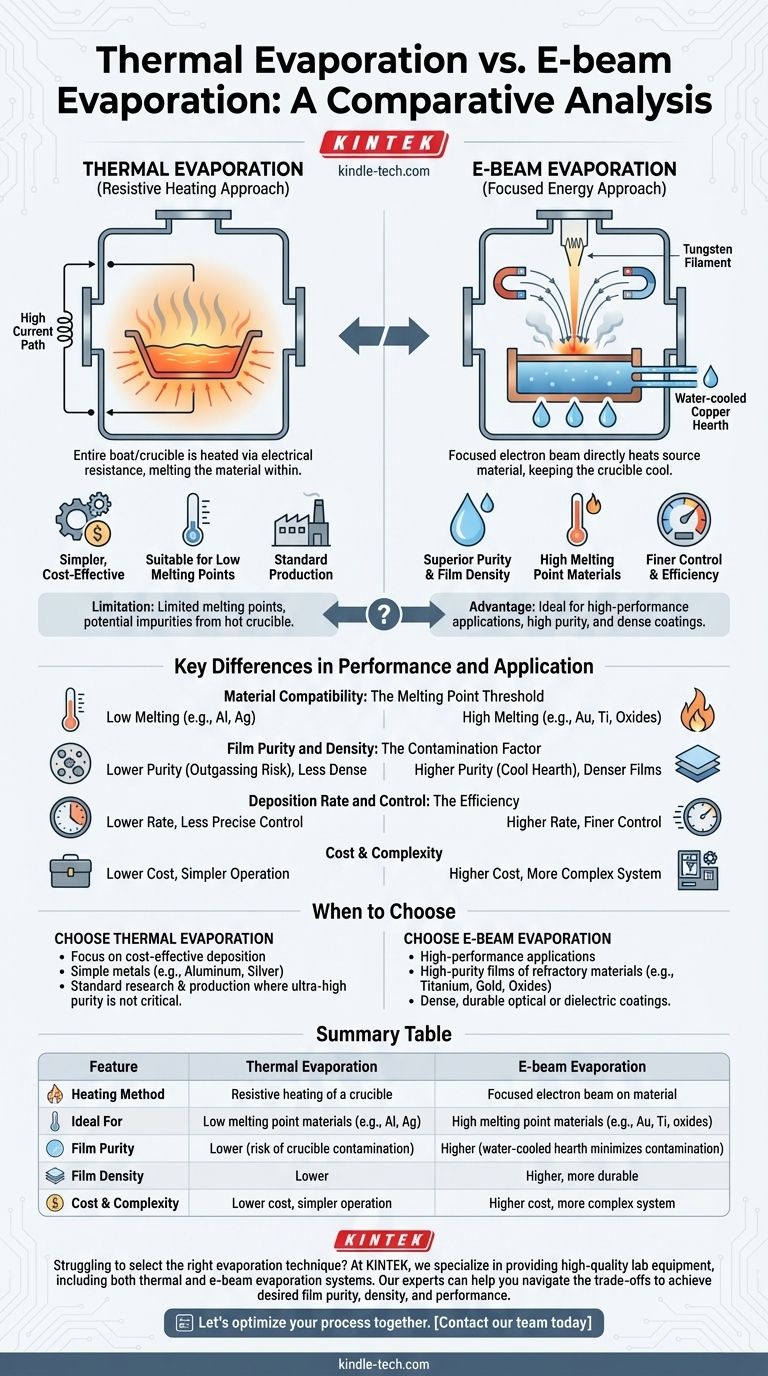

Der grundlegende Unterschied zwischen thermischer Verdampfung und Elektronenstrahlverdampfung liegt darin, wie das Ausgangsmaterial bis zum Verdampfungspunkt erhitzt wird. Bei der thermischen Verdampfung wird ein ganzer Behälter (ein „Tiegel“ oder „Schiffchen“) mittels elektrischen Widerstands erhitzt, was wiederum das Material im Inneren erwärmt. Bei der Elektronenstrahlverdampfung wird ein magnetisch fokussierter Strahl energiereicher Elektronen verwendet, um das Ausgangsmaterial direkt zu erhitzen, wodurch der Behälter vergleichsweise kühl bleibt.

Dieser Unterschied ist entscheidend: Die Elektronenstrahlverdampfung bietet überlegene Reinheit, Filmdichte und Materialvielfalt, da sie nur das Ausgangsmaterial gezielt erhitzt, was sie ideal für Hochleistungsanwendungen macht. Die thermische Verdampfung ist eine einfachere, kostengünstigere Methode, die für Materialien mit niedrigeren Schmelzpunkten geeignet ist.

Der Kernmechanismus: Wie wird Wärme erzeugt?

Die Heizmethode ist der zentrale Unterschied und bestimmt die Fähigkeiten und Einschränkungen jeder Technik.

Thermische Verdampfung: Der Ansatz der Widerstandsheizung

Bei der thermischen Verdampfung wird das Ausgangsmaterial in einem Tiegel platziert, der oft als „Schiffchen“ oder „Korb“ bezeichnet wird und aus einem widerstandsfähigen Metall besteht.

Ein hoher elektrischer Strom wird durch dieses Schiffchen geleitet. Aufgrund seines elektrischen Widerstands erhitzt sich das Schiffchen stark, ähnlich wie eine Herdplatte eines Elektroherdes. Diese Wärme wird dann auf das Ausgangsmaterial übertragen, wodurch es schmilzt und schließlich verdampft.

Das gesamte Schiffchen und das darin befindliche Material erreichen gleichzeitig eine hohe Temperatur.

Elektronenstrahlverdampfung: Der Ansatz der fokussierten Energie

Die Elektronenstrahlverdampfung verwendet eine weitaus direktere und präzisere Methode. Ein Wolframfaden wird erhitzt, um einen Elektronenstrom zu erzeugen.

Diese Elektronen werden beschleunigt und dann durch Magnetfelder zu einem energiereichen Strahl gebündelt. Dieser Strahl trifft auf einen kleinen Punkt auf der Oberfläche des Ausgangsmaterials, das sich in einem wassergekühlten Kupfertiegel befindet.

Die intensive, lokalisierte Energie des Elektronenstrahls bewirkt, dass das Material direkt von der Auftreffstelle verdampft, ohne den umgebenden Tiegel wesentlich zu erhitzen.

Wesentliche Unterschiede in Leistung und Anwendung

Der Unterschied in der Heizmechanik führt zu signifikanten und vorhersehbaren Unterschieden in den Prozessergebnissen.

Materialverträglichkeit: Die Schmelzpunktschwelle

Die thermische Verdampfung wird durch den Schmelzpunkt des Tiegels selbst begrenzt. Sie eignet sich am besten für Materialien mit niedrigeren Schmelztemperaturen.

Die Elektronenstrahlverdampfung kann extrem hohe lokale Temperaturen erzeugen, wodurch sie Materialien mit sehr hohen Schmelzpunkten leicht verdampfen kann, einschließlich hochschmelzender Metalle wie Gold und Platin sowie dielektrischer Materialien wie Siliziumdioxid.

Filmsreinheit und -dichte: Der Kontaminationsfaktor

Bei der thermischen Verdampfung kann der heiße Tiegel ausgasen oder sogar zusammen mit dem Ausgangsmaterial verdampfen, wodurch Verunreinigungen in den Dünnfilm gelangen. Der Prozess mit geringerer Energie kann auch zu weniger dichten Beschichtungen führen.

Die Elektronenstrahlverdampfung erzeugt reinere Filme, da der wassergekühlte Tiegel kühl bleibt, was das Risiko der Kontamination minimiert. Die höhere Energie, die bei diesem Prozess beteiligt ist, führt auch zu dichteren, haltbareren Filmstrukturen.

Abscheiderate und Kontrolle: Die Effizienz des Prozesses

Die Elektronenstrahlverdampfung bietet im Allgemeinen eine viel höhere Abscheiderate als die thermische Verdampfung. Die direkte Energieübertragung ist eine effizientere Methode zur Verdampfung von Material.

Diese Effizienz ermöglicht auch eine feinere Kontrolle über den Abscheideprozess, was eine präzisere Steuerung der Filmdicke und -gleichmäßigkeit erlaubt.

Die Abwägungen verstehen

Die Wahl zwischen diesen Methoden erfordert die Erkenntnis, dass keine universell überlegen ist; es sind Werkzeuge, die für unterschiedliche Aufgaben entwickelt wurden.

Wann sollte man die thermische Verdampfung wählen?

Die Hauptvorteile der thermischen Verdampfung sind ihre Einfachheit und geringeren Anschaffungskosten. Sie ist eine ausgezeichnete Wahl für die Abscheidung einfacher Metallfilme mit niedrigem Schmelzpunkt, bei denen ultrahohe Reinheit nicht die Hauptsorge ist. Ihr unkomplizierter Betrieb macht sie ideal für viele Forschungs- und Standardproduktionsanwendungen.

Wann sollte man die Elektronenstrahlverdampfung wählen?

Die Elektronenstrahlverdampfung ist die Wahl für Hochleistungsanwendungen. Ihre Fähigkeit, Hochtemperaturmaterialien zu verarbeiten, hochreine Filme zu erzeugen und dichte Beschichtungen herzustellen, ist für fortschrittliche Optik, Halbleiter und andere anspruchsvolle Bereiche unerlässlich. Diese Fähigkeit geht mit erhöhter Gerätekomplexität und höheren Kosten einher.

Wie wende ich dies auf Ihr Projekt an?

Ihre Materialanforderungen und Leistungsziele weisen Sie direkt auf die richtige Methode hin.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen Abscheidung einfacher Metalle liegt (z. B. Aluminium, Silber): Die thermische Verdampfung ist die praktischste und effizienteste Wahl.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung hochreiner Filme von hochschmelzenden Materialien liegt (z. B. Titan, Gold, Oxide): Die Elektronenstrahlverdampfung ist die einzig zuverlässige Option.

- Wenn Ihr Hauptaugenmerk auf der Herstellung dichter, haltbarer optischer oder dielektrischer Beschichtungen liegt: Die Elektronenstrahlverdampfung liefert die notwendige Energie, um eine überlegene Filmqualität zu erzielen.

Letztendlich geht es bei der Auswahl der richtigen Verdampfungstechnik darum, die Fähigkeiten des Werkzeugs an die Anforderungen Ihrer spezifischen Anwendung anzupassen.

Zusammenfassungstabelle:

| Merkmal | Thermische Verdampfung | Elektronenstrahlverdampfung |

|---|---|---|

| Heizmethode | Widerstandsheizung eines Tiegels | Fokussierter Elektronenstrahl auf das Material |

| Ideal für | Materialien mit niedrigem Schmelzpunkt (z. B. Al, Ag) | Materialien mit hohem Schmelzpunkt (z. B. Au, Ti, Oxide) |

| Filmsreinheit | Geringer (Risiko der Tiegelkontamination) | Höher (wassergekühlter Tiegel minimiert Kontamination) |

| Filmdichte | Geringer | Höher, haltbarer |

| Kosten & Komplexität | Geringere Kosten, einfachere Bedienung | Höhere Kosten, komplexeres System |

Sie haben Schwierigkeiten bei der Auswahl der richtigen Verdampfungstechnik für Ihr spezifisches Material und Ihre Anwendung?

Bei KINTEK sind wir darauf spezialisiert, hochwertige Laborgeräte anzubieten, einschließlich Systemen für thermische Verdampfung und Elektronenstrahlverdampfung, um Ihren genauen Anforderungen an die Dünnschichtabscheidung gerecht zu werden. Unsere Experten helfen Ihnen, die Abwägungen zu verstehen, um sicherzustellen, dass Sie die gewünschte Reinheit, Dichte und Leistung für Ihr Projekt erzielen – sei es in Forschung, Halbleitertechnik oder fortschrittlicher Optik.

Lassen Sie uns Ihren Prozess gemeinsam optimieren. Kontaktieren Sie unser Team noch heute für eine persönliche Beratung!

Visuelle Anleitung

Ähnliche Produkte

- Elektronenstrahlverdampfung Beschichtung Leitfähiger Bornitrid Tiegel BN Tiegel

- Molybdän Wolfram Tantal Spezialform Verdampferschiffchen

- Elektrische hydraulische Vakuum-Heizpresse für Laboratorien

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

Andere fragen auch

- Was sind die Nachteile der thermischen Verdampfungstechnik? Hohe Verunreinigung, begrenzte Materialien & schlechte Filmqualität

- Was ist der Prozess der Verdampfungsabscheidung? Ein Leitfaden zur Dünnschichtabscheidung im Hochvakuum

- Was ist der Elektronenstrahl-PVD-Prozess? Ein Leitfaden für hochreine Dünnschichten

- Was ist die Verdampfungsmethode? Ein Leitfaden zur Abscheidung hochreiner Dünnschichten

- Was ist thermisches Verdampfen im Vakuum? Ein Leitfaden zur Abscheidung hochreiner Dünnschichten

- Was ist ein Beispiel für thermische Verdampfung? Herstellung von reflektierenden Scheinwerferbeschichtungen und mehr

- Wie wird thermisches Verdampfen zur Abscheidung eines dünnen Metallfilms verwendet? Ein einfacher Leitfaden zur hochreinen Beschichtung

- Was ist der thermische Verdampfungsprozess? Ein Leitfaden zur Abscheidung von Hochreine Dünnschichten