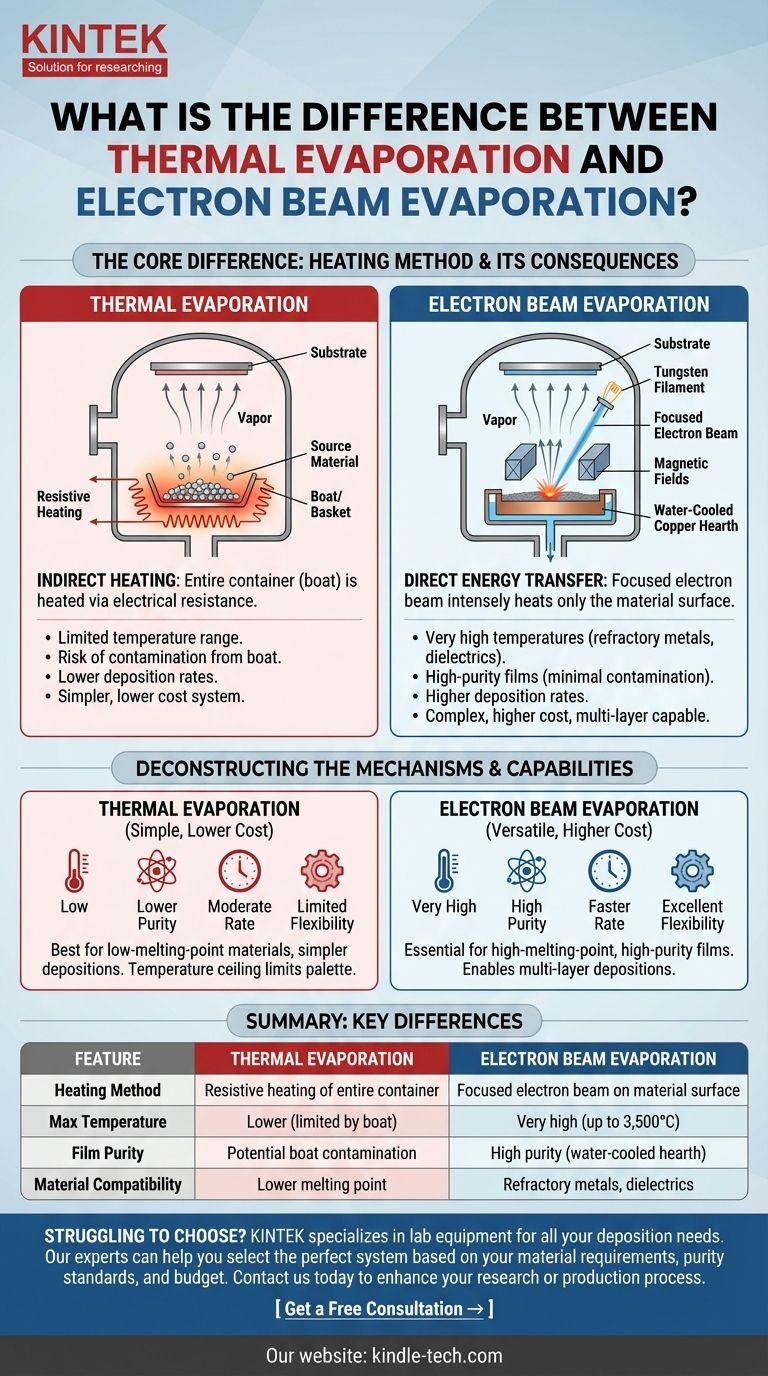

Im Kern besteht der Unterschied zwischen thermischer Verdampfung und Elektronenstrahlverdampfung (E-Beam-Verdampfung) in der Methode, die verwendet wird, um das Ausgangsmaterial in einen Dampf zu erhitzen. Die thermische Verdampfung nutzt den elektrischen Widerstand, um einen gesamten Behälter oder „Tiegel“ zu erhitzen, der wiederum das Material erhitzt. Im Gegensatz dazu verwendet die E-Beam-Verdampfung einen fokussierten, energiereichen Elektronenstrahl, um nur die Oberfläche des Materials direkt und intensiv zu erhitzen.

Die Wahl zwischen diesen beiden Methoden hängt nicht nur vom Heizmechanismus ab, sondern von seinen Konsequenzen. Die direkte, intensive Erhitzung der E-Beam-Verdampfung ermöglicht die Abscheidung hochreiner Schichten aus hochschmelzenden Materialien, eine Aufgabe, bei der die thermische Verdampfung grundsätzlich begrenzt ist.

Die Heizmechanismen entschlüsseln

Um die praktischen Unterschiede zu verstehen, müssen wir uns zunächst vorstellen, wie jeder Prozess in der Vakuumkammer abläuft. Beide sind Formen der Physikalischen Gasphasenabscheidung (PVD), aber ihr Ansatz zur Dampferzeugung ist grundlegend unterschiedlich.

Thermische (Widerstands-)Verdampfung: Indirekte Erhitzung

Bei der thermischen Verdampfung wird das Ausgangsmaterial (oft in Pelletform) in einen kleinen, leitfähigen Tiegel gelegt, der üblicherweise als „Schiffchen“ oder „Korb“ bezeichnet wird.

Ein elektrischer Strom wird durch dieses Schiffchen geleitet. Aufgrund seines elektrischen Widerstands heizt sich das Schiffchen schnell auf, ähnlich wie die Heizspirale in einem Toaster.

Diese Wärme wird dann auf das Ausgangsmaterial übertragen, wodurch es schmilzt und schließlich verdampft. Die verdampften Atome bewegen sich durch das Vakuum nach oben und beschichten das Substrat.

Elektronenstrahlverdampfung: Direkte Energieübertragung

Die E-Beam-Verdampfung verwendet eine viel gezieltere und leistungsstärkere Methode. Ein Wolframfaden wird erhitzt, um einen Strom von energiereichen Elektronen zu erzeugen.

Magnetfelder werden verwendet, um diese Elektronen zu lenken und zu einem engen Strahl zu fokussieren, der auf die Oberfläche des Ausgangsmaterials gerichtet wird, das in einem wassergekühlten Kupfertiegel ruht.

Die kinetische Energie der Elektronen wird beim Aufprall in thermische Energie umgewandelt, wodurch ein kleiner Punkt auf der Materialoberfläche extrem hohe Temperaturen erreicht und verdampft.

Wesentliche Unterschiede in Leistung und Fähigkeiten

Der Unterschied in der Heizmethode führt zu einer erheblichen Divergenz dessen, was jede Technik erreichen kann. Die Entscheidung, die eine oder die andere zu verwenden, wird von Materialanforderungen, Reinheit und Prozesskomplexität bestimmt.

Materialverträglichkeit und Temperatur

Die Fähigkeit des E-Beams, immense Energie zu fokussieren, ermöglicht es ihm, Temperaturen zu erreichen, die weit über den Grenzen der thermischen Verdampfung liegen.

Dies macht den E-Beam zur notwendigen Wahl für die Abscheidung von hochschmelzenden Materialien, wie z.B. hochschmelzenden Metallen (Wolfram, Tantal) und dielektrischen Verbindungen (Siliziumdioxid). Die thermische Verdampfung kann einfach nicht heiß genug werden.

Schichtreinheit und Kontamination

Die E-Beam-Verdampfung erzeugt im Allgemeinen reinere Dünnschichten. Da der Elektronenstrahl nur das Ausgangsmaterial erhitzt und der Tiegel wassergekühlt ist, wird eine Kontamination durch den Behälter praktisch eliminiert.

Bei der thermischen Verdampfung wird das Schiffchen selbst zusammen mit dem Material überhitzt. Dies birgt das Risiko, dass Atome aus dem Schiffchen ebenfalls verdampfen und als Verunreinigungen in die Schicht gelangen.

Abscheiderate und Kontrolle

Die intensive und effiziente Energieübertragung eines Elektronenstrahls ermöglicht typischerweise höhere Abscheideraten im Vergleich zur thermischen Verdampfung.

Dies kann ein entscheidender Faktor in Fertigungsumgebungen sein, in denen der Durchsatz ein Hauptanliegen ist.

Prozessflexibilität

E-Beam-Systeme sind vielseitiger. Sie können mit Multi-Pocket-Karussells ausgestattet werden, die mehrere verschiedene Ausgangsmaterialien aufnehmen.

Dies ermöglicht die Abscheidung mehrerer, unterschiedlicher Schichten in einem einzigen Vakuumzyklus, was für die Herstellung komplexer optischer Beschichtungen oder elektronischer Bauelementstrukturen unerlässlich ist.

Die Kompromisse verstehen

Obwohl die E-Beam-Verdampfung leistungsfähiger ist, ist sie nicht universell überlegen. Die Wahl beinhaltet klare Kompromisse in Bezug auf Komplexität und Kosten.

Die Einschränkung der thermischen Verdampfung

Der Hauptnachteil der thermischen Verdampfung ist ihre Temperaturgrenze. Dies schränkt die Palette der Materialien, mit denen Sie arbeiten können, streng ein.

Sie eignet sich am besten für einfachere Abscheidungen von Materialien mit niedrigeren Schmelzpunkten, wo ihre Einfachheit und geringere Kosten deutliche Vorteile sind.

Die Kosten der Vielseitigkeit des E-Beams

E-Beam-Systeme sind deutlich komplexer und teurer in der Anschaffung und Wartung.

Die Hochspannungsnetzteile, magnetischen Strahlführungskomponenten und Wasserkühlsysteme fügen Ebenen der Betriebskomplexität hinzu, die für einfachere Abscheidungsaufgaben unnötig sind.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen Methode erfordert die Abstimmung Ihres Ziels mit den Kernstärken der Technologie.

- Wenn Ihr Hauptaugenmerk auf Einfachheit und Kosten für Materialien mit niedrigerer Temperatur liegt: Die thermische Verdampfung ist die klare und effektive Wahl.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung von hochschmelzenden Materialien wie hochschmelzenden Metallen oder Dielektrika liegt: Die Elektronenstrahlverdampfung ist die einzig praktikable Option von beiden.

- Wenn Ihr Hauptaugenmerk auf der Erzielung der höchstmöglichen Schichtreinheit liegt: Die lokalisierte Erhitzung und die Verwendung eines gekühlten Tiegels bei der Elektronenstrahlverdampfung verschaffen ihr einen erheblichen Vorteil.

- Wenn Ihr Hauptaugenmerk auf Prozessflexibilität für Mehrschichtabscheidungen liegt: E-Beam-Systeme mit Multi-Pocket-Quellen sind speziell für diesen Zweck konzipiert.

Indem Sie verstehen, dass die Heizmethode die Materialverträglichkeit und die Schichtreinheit bestimmt, können Sie das richtige Werkzeug für Ihr spezifisches Abscheidungsziel sicher auswählen.

Zusammenfassungstabelle:

| Merkmal | Thermische Verdampfung | Elektronenstrahlverdampfung |

|---|---|---|

| Heizmethode | Widerstandsheizung des gesamten Behälters | Fokussierter Elektronenstrahl auf der Materialoberfläche |

| Max. Temperatur | Niedriger (begrenzt durch Tiegelmaterial) | Sehr hoch (bis zu 3.500°C) |

| Materialverträglichkeit | Materialien mit niedrigerem Schmelzpunkt | Hochschmelzende Metalle, Dielektrika |

| Schichtreinheit | Potenzielle Tiegelkontamination | Hohe Reinheit (wassergekühlter Tiegel) |

| Abscheiderate | Mäßig | Höher |

| Prozesskomplexität | Einfach, geringere Kosten | Komplex, höhere Kosten |

| Mehrschichtfähigkeit | Begrenzt | Ausgezeichnet mit Multi-Pocket-Quellen |

Fällt es Ihnen schwer, die richtige Verdampfungsmethode für Ihre Dünnschichtanwendung zu wählen?

KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien für all Ihre Abscheidungsbedürfnisse. Unsere Experten helfen Ihnen gerne bei der Auswahl des perfekten Systems basierend auf Ihren Materialanforderungen, Reinheitsstandards und Budgetbeschränkungen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere thermischen und Elektronenstrahlverdampfungslösungen Ihre Forschungs- oder Produktionsprozesse verbessern können. Lassen Sie uns Ihnen helfen, überlegene Dünnschichtergebnisse mit der richtigen Technologie für Ihre spezifische Anwendung zu erzielen.

Kostenlose Beratung erhalten →

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Wolfram-Tantal-Verdampfungsschiffchen für Hochtemperaturanwendungen

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Elektronenstrahlverdampfung Beschichtung Leitfähiger Bornitrid Tiegel BN Tiegel

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- E-Strahl-Tiegel Elektronenkanone Strahl-Tiegel für Verdampfung

Andere fragen auch

- Wie erleichtern Schüttelkolben mit Stufen und Orbital-Schüttelinkubatoren das Hefescreening? Optimierung des Sauerstoffs für die Lipidproduktion

- Was sind die Stärken des Hartlötens? Erreichen Sie eine starke, saubere und präzise Metallverbindung

- Welche Faktoren beeinflussen die Pulverqualität in der Pulvermetallurgie? Optimieren Sie Ihren Herstellungsprozess

- Warum ist das Entbindern wichtig? Der entscheidende Schritt für starke, dichte Metall- und Keramikteile

- Was ist ein Ultratiefkühlschrank? Schützen Sie Ihre wertvollsten biologischen Proben

- Wie funktioniert DC-Magnetron-Sputtern? Erzielen Sie eine überlegene Dünnschichtabscheidung

- Warum ist ein Präzisionsofen für SnS2 zu SnO2/MoS2-Katalysatoren notwendig? Gewährleistung einer einheitlichen Phase & Epitaktischen Wachstums

- Was ist der Herstellungsprozess von Halbleitern? Ein Schritt-für-Schritt-Leitfaden zur Herstellung moderner Chips