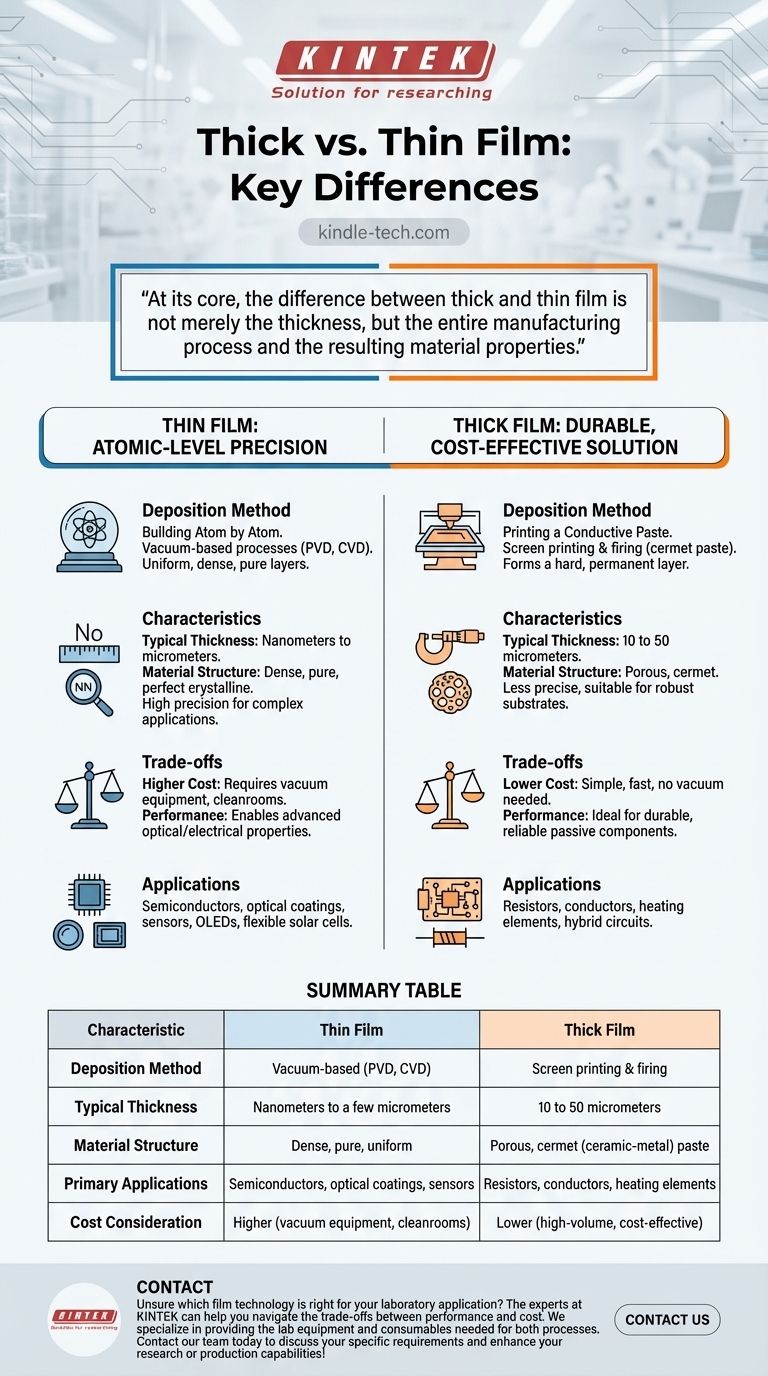

Im Grunde liegt der Unterschied zwischen Dünnschicht und Dickschicht nicht nur in der Dicke, sondern im gesamten Herstellungsprozess und den daraus resultierenden Materialeigenschaften. Eine Dünnschicht ist eine Materialschicht, oft nur Atome oder Moleküle dick, die im Vakuum abgeschieden wird. Im Gegensatz dazu ist eine Dickschicht eine pastenartige Tinte, die auf eine Oberfläche gedruckt und anschließend in einem Ofen gebrannt wird.

Die Wahl zwischen Dünnschicht- und Dickschichttechnologie stellt einen grundlegenden Kompromiss dar. Dünnschicht bietet atomare Präzision für komplexe optische und Halbleiteranwendungen, während Dickschicht eine langlebige, kostengünstige Lösung für einfachere elektronische Komponenten bietet.

Der entscheidende Faktor: Die Abscheidungsmethode

Die wichtigste Unterscheidung ergibt sich daraus, wie jede Schicht erzeugt wird. Der Prozess bestimmt die Struktur, Reinheit und letztendlichen Fähigkeiten der Schicht.

Dünnschicht: Aufbau Atom für Atom

Dünnschichten werden durch Abscheidungsprozesse hergestellt, die die Schicht Atom für Atom oder Molekül für Molekül aufbauen. Verfahren wie die physikalische Gasphasenabscheidung (PVD) oder die chemische Gasphasenabscheidung (CVD) finden in einem Vakuum statt.

Diese Kontrolle auf atomarer Ebene führt zu extrem gleichmäßigen, dichten und reinen Schichten. Ihre Dicke kann von einer einzigen Atomschicht (Bruchteile eines Nanometers) bis zu mehreren Mikrometern reichen.

Dickschicht: Drucken einer leitfähigen Paste

Dickschichten werden mit einem Verfahren hergestellt, das dem Siebdruck ähnelt. Eine Cermet-Paste – eine Mischung aus Metall, Glas und organischen Bindemitteln – wird durch ein Sieb auf ein Substrat gepresst.

Nach dem Drucken wird das Substrat in einem Hochtemperaturofen gebrannt. Dieser Prozess verbrennt das organische Bindemittel und verschmilzt die Partikel miteinander, wodurch eine harte, dauerhafte Schicht entsteht, die typischerweise 10 bis 50 Mikrometer dick ist.

Vergleich der Kerneigenschaften

Die unterschiedlichen Herstellungsmethoden führen zu stark abweichenden physikalischen Eigenschaften und Leistungsmerkmalen.

Dicke und Präzision

Dünnschichten bieten eine außergewöhnliche Präzision, wobei die Dicke bis auf den Nanometer genau kontrolliert wird. Dies ist unerlässlich für Anwendungen wie optische Beschichtungen und Halbleiter.

Dickschichten sind von Natur aus weniger präzise. Ihre Dicke ist um Größenordnungen größer und weist einen viel geringeren Kontrollgrad auf, was für die vorgesehenen Anwendungen völlig akzeptabel ist.

Materialreinheit und Dichte

Da sie im Vakuum abgeschieden werden, sind Dünnschichten hochrein und dicht, mit einer nahezu perfekten Kristallstruktur. Dies ist entscheidend für die Erzielung spezifischer elektrischer und optischer Eigenschaften.

Dickschichten sind von Natur aus porös. Der Brennprozess sintert die Partikel zusammen, hinterlässt jedoch mikroskopische Hohlräume, was zu einem weniger dichten Material im Vergleich zu seinem Dünnschicht-Pendant führt.

Substratverträglichkeit

Die Abscheidung von Dünnschichten erfordert oft sehr glatte, saubere Substrate (wie Siliziumwafer oder Glas) und muss in einer hochkontrollierten Reinraumumgebung erfolgen.

Die Dickschichttechnologie ist weitaus toleranter. Sie wird üblicherweise auf robusten Keramiksubstraten wie Aluminiumoxid verwendet und kann weniger makellose Umgebungen vertragen, was die Produktionskosten senkt.

Die Kompromisse verstehen: Kosten vs. Leistung

Ihre Wahl zwischen diesen Technologien ist fast immer eine Entscheidung zwischen Herstellungskosten und Leistungsanforderungen.

Die Kostenrechnung

Die Dickschicht-Verarbeitung ist relativ einfach, schnell und erfordert kein Vakuum. Dies macht sie erheblich billiger und ideal für die Massenproduktion von Komponenten wie Widerständen oder Hybrid-Schaltungen.

Die Dünnschicht-Abscheidung erfordert teure Vakuumanlagen, Reinräume und längere Prozesszeiten. Diese höheren Kosten werden durch die einzigartigen Möglichkeiten gerechtfertigt, die sie ermöglicht.

Die Leistungsgrenze

Die Dickschicht-Technologie eignet sich hervorragend für die Herstellung langlebiger, zuverlässiger passiver Komponenten. Ihre Porosität und mangelnde Präzision schränken ihre Verwendung jedoch in Hochfrequenz- oder Hochpräzisionsanwendungen ein.

Die Dünnschicht-Technologie eröffnet den Weg zu fortschrittlichen Anwendungen. Wie die Referenzen zeigen, ermöglicht sie Materialien, die reflexionsmindernd, optisch transparent und dennoch elektrisch leitfähig sind und sich für Halbleiter, flexible Solarzellen und OLEDs eignen.

Die richtige Wahl für Ihr Ziel treffen

Um die richtige Technologie auszuwählen, müssen Sie deren grundlegende Eigenschaften mit dem Hauptziel Ihres Projekts in Einklang bringen.

- Wenn Ihr Hauptaugenmerk auf Präzision, fortschrittlichen optischen/elektrischen Eigenschaften oder Miniaturisierung liegt: Die Dünnschichttechnologie ist die notwendige Wahl für die Herstellung von Hochleistungs-Halbleitern, Sensoren und optischen Beschichtungen.

- Wenn Ihr Hauptaugenmerk auf Haltbarkeit, kostengünstiger Produktion und einfacheren elektronischen Funktionen liegt: Die Dickschichttechnologie ist die praktischere und wirtschaftlichere Lösung für Komponenten wie Widerstände, Leiter und Heizelemente auf Keramik.

Letztendlich ist das Verständnis der Verbindung zwischen dem Herstellungsprozess und der endgültigen Leistung der Schlüssel zu einer fundierten Entscheidung.

Zusammenfassungstabelle:

| Merkmal | Dünnschicht | Dickschicht |

|---|---|---|

| Abscheidungsmethode | Vakuumbasiert (PVD, CVD) | Siebdruck & Brennen |

| Typische Dicke | Nanometer bis wenige Mikrometer | 10 bis 50 Mikrometer |

| Materialstruktur | Dicht, rein, gleichmäßig | Poröse Cermet-Paste (Keramik-Metall) |

| Hauptanwendungen | Halbleiter, optische Beschichtungen, Sensoren | Widerstände, Leiter, Heizelemente |

| Kostenaspekt | Höher (Vakuumanlagen, Reinräume) | Niedriger (Großvolumig, kosteneffizient) |

Sie sind sich nicht sicher, welche Schichttechnologie für Ihre Laboranwendung geeignet ist? Die Experten von KINTEK helfen Ihnen, die Kompromisse zwischen Leistung und Kosten abzuwägen. Wir sind spezialisiert auf die Bereitstellung der Laborausrüstung und Verbrauchsmaterialien, die für Dünn- und Dickschichtprozesse benötigt werden. Kontaktieren Sie unser Team noch heute, um Ihre spezifischen Anforderungen zu besprechen und Ihre Forschungs- oder Produktionskapazitäten zu erweitern!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Aluminisierte Keramik-Verdampferschale für die Dünnschichtabscheidung

- Halbkugelförmiges Bodentiegel aus Wolfram für Verdampfung

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Labor-Kunststoff-PVC-Kalander-Stretchfolien-Gießmaschine für Folientests

Andere fragen auch

- Was ist Plasma-Enhanced Chemical Vapor Deposition (PECVD)-Ausrüstung? Ein Leitfaden zur Niedertemperatur-Dünnschichtabscheidung

- Wie hoch ist die Geschwindigkeit von PECVD? Erreichen Sie eine schnelle Abscheidung bei niedriger Temperatur für Ihr Labor

- Was ist der Plasma-CVD-Prozess? Erreichen Sie die Dünnschichtabscheidung bei niedrigen Temperaturen

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Was ist der Unterschied zwischen PECVD und Sputtern? Wählen Sie die richtige Methode zur Abscheidung dünner Schichten