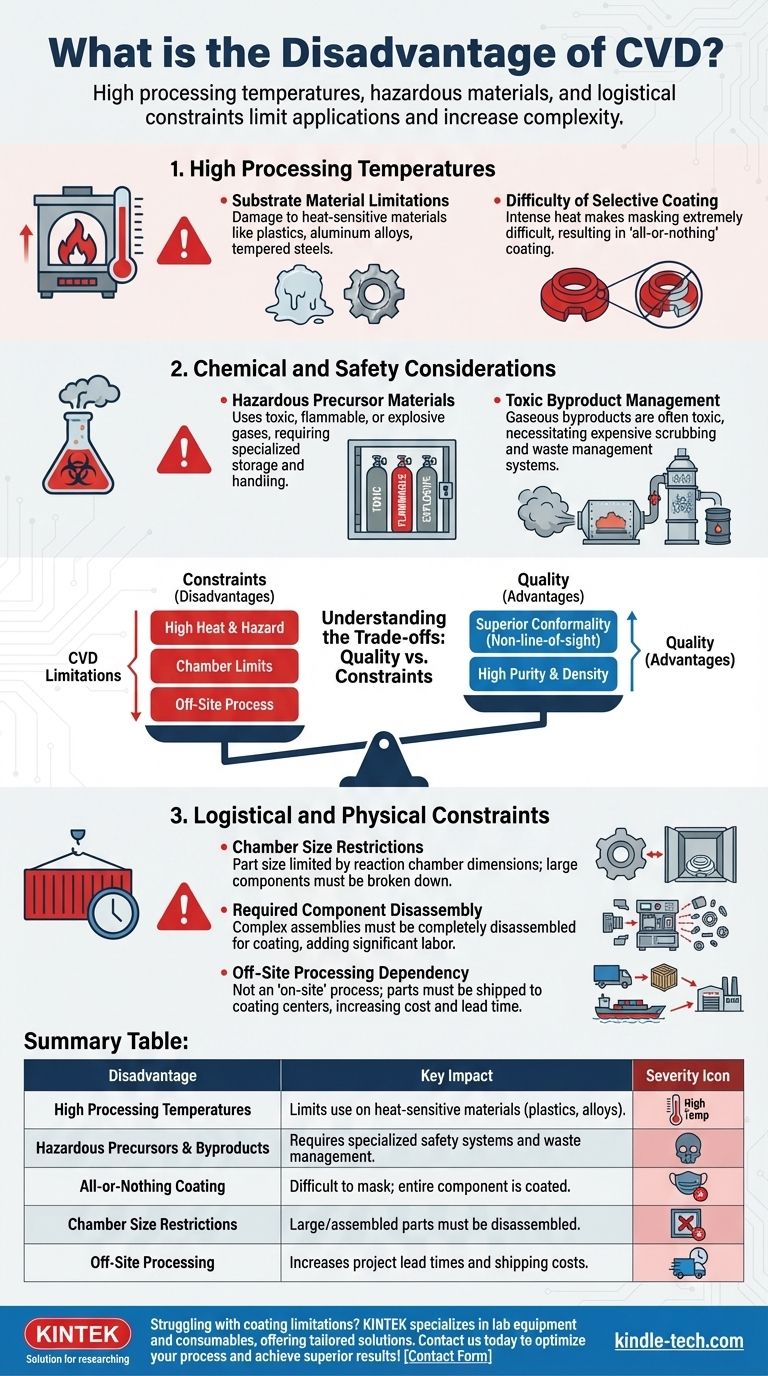

Die Hauptnachteile der chemischen Gasphasenabscheidung (CVD) sind ihre hohen Prozesstemperaturen, die Verwendung gefährlicher Materialien und erhebliche logistische Einschränkungen. Diese Faktoren begrenzen die Arten von Materialien, die beschichtet werden können, und führen zu Komplexitäten bei der Sicherheit und Prozesssteuerung, die bei anderen Beschichtungstechnologien nicht vorhanden sind.

Obwohl CVD außergewöhnlich reine und gleichmäßige Beschichtungen erzeugt, machen seine Hauptnachteile – hohe Hitze, gefährliche Chemikalien und die Verarbeitung außerhalb des Standorts – es für temperaturempfindliche Substrate, komplexe Baugruppen und Anwendungen, die schnelle Arbeiten vor Ort erfordern, ungeeignet.

Die Herausforderung hoher Prozesstemperaturen

Die am häufigsten genannte Einschränkung von CVD ist die Anforderung sehr hoher Temperaturen zur Initiierung der chemischen Reaktion. Dies hat direkte Auswirkungen auf die Materialien, mit denen Sie arbeiten können, und darauf, wie Sie die Beschichtung auftragen können.

Einschränkungen der Substratmaterialien

Die hohe Hitze, die beim CVD-Prozess entsteht, kann das zu beschichtende Substrat beschädigen oder grundlegend verändern. Materialien mit niedrigem Schmelzpunkt oder spezifischen Wärmebehandlungen, wie Kunststoffe, viele Aluminiumlegierungen oder gehärtete Stähle, halten der typischen thermischen Umgebung von CVD nicht stand.

Schwierigkeit der selektiven Beschichtung

Die intensive Hitze macht es extrem schwierig, bestimmte Bereiche einer Komponente abzukleben. Die meisten Abdeckmaterialien überstehen den Prozess nicht, was oft zu einer „Alles-oder-Nichts“-Beschichtung führt, die das gesamte Teil bedeckt, ob gewünscht oder nicht.

Chemische und sicherheitstechnische Aspekte

CVD basiert auf chemischen Reaktionen mit flüchtigen und oft gefährlichen Materialien, was erhebliche Herausforderungen bei der Sicherheit und Umweltmanagement mit sich bringt.

Gefährliche Ausgangsmaterialien (Precursoren)

Der Prozess erfordert gasförmige Ausgangsstoffe, die giftig, brennbar oder sogar explosiv sein können. Dies erfordert spezielle Lagerungs-, Handhabungs- und Sicherheitsprotokolle, was sowohl die Komplexität als auch die Betriebskosten erhöht.

Management toxischer Nebenprodukte

Die chemischen Reaktionen, die die Beschichtung abscheiden, erzeugen auch gasförmige Nebenprodukte. Diese Nebenprodukte sind oft toxisch und müssen erfasst und neutralisiert werden, bevor sie freigesetzt werden können, was teure Wäsche- und Abfallmanagementsysteme erfordert.

Die Abwägung verstehen: Qualität vs. Einschränkungen

Um eine fundierte Entscheidung zu treffen, müssen Sie die Nachteile von CVD gegen seine einzigartigen Vorteile abwägen. CVD wird trotz dieser Nachteile gewählt, weil es in bestimmten Aspekten eine unübertroffene Beschichtungsqualität bietet.

Vorteil: Überlegene Konformität

CVD ist ein Prozess ohne direkte Sichtlinie (non-line-of-sight). Da der Precursor ein Gas ist, kann er in komplexe interne Geometrien und komplizierte Formen fließen und diese mit einer vollständig gleichmäßigen, homogenen Schicht beschichten. Dies ist etwas, was Prozesse mit direkter Sichtlinie wie PVD (Physical Vapor Deposition) nicht erreichen können.

Vorteil: Hohe Reinheit und Dichte

Die Art der chemischen Reaktion ermöglicht das Wachstum extrem dichter, reiner und fester Beschichtungen. Für Anwendungen, die höchste Materialqualität und Leistung in rauen Umgebungen erfordern, kann dieser Vorteil alle logistischen Hürden überwiegen.

Der inhärente Konflikt

Das, was CVD seinen Vorteil der konformen Beschichtung verleiht – seine gasförmige Natur – ist auch mit seinem „Alles-oder-Nichts“-Nachteil der Beschichtung verbunden. Man tauscht die Möglichkeit der selektiven Anwendung gegen die Fähigkeit, alles zu beschichten, einschließlich interner Hohlräume.

Logistische und physische Einschränkungen

Über den Kernprozess hinaus stellt CVD mehrere praktische Herausforderungen dar, die sich auf Projektzeitpläne und Kosten auswirken.

Beschränkungen der Kammergröße

Die Größe des Teils, das beschichtet werden kann, ist streng durch die Abmessungen der Reaktionskammer begrenzt. Große Komponenten können nicht beschichtet werden, ohne sie zu zerlegen.

Erforderliche Demontage von Komponenten

Aufgrund der Größenbeschränkungen und der Notwendigkeit, einzelne Oberflächen zu beschichten, müssen komplexe Baugruppen vor der Beschichtung vollständig demontiert werden. Dies erfordert zusätzlichen Arbeitsaufwand sowohl für den Abbau als auch für die erneute Montage.

Abhängigkeit von der Verarbeitung außerhalb des Standorts

CVD ist kein „Vor-Ort“-Prozess, der im Feld durchgeführt werden kann. Teile müssen an ein spezialisiertes Beschichtungszentrum versandt werden, was Versandkosten verursacht und die Projektvorlaufzeiten verlängert.

Die richtige Wahl für Ihre Anwendung treffen

Ihre Entscheidung für die Verwendung von CVD sollte auf einem klaren Verständnis Ihres Hauptziels beruhen.

- Wenn Ihr Hauptaugenmerk auf maximaler Reinheit und Beschichtungskonformität bei einer hitzebeständigen Komponente liegt: Die Nachteile von CVD sind wahrscheinlich akzeptable Kompromisse für seine überlegene Schichtqualität und die Fähigkeit, komplexe Innenflächen zu beschichten.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung eines temperaturempfindlichen Materials oder eines großen, vormontierten Teils liegt: Die hohen Temperaturen und die Einschränkungen der Kammergröße machen CVD zu einer schlechten Wahl; Sie sollten Alternativen bei niedrigeren Temperaturen wie der physikalischen Gasphasenabscheidung (PVD) in Betracht ziehen.

- Wenn Ihr Hauptaugenmerk auf schneller Abwicklung, Kosteneffizienz oder Anwendung vor Ort liegt: Die logistischen Anforderungen und der Umgang mit Gefahrstoffen bei CVD machen andere Beschichtungsverfahren weitaus praktikabler.

Letztendlich ist das Verständnis dieser Einschränkungen der Schlüssel zur Nutzung der Stärken von CVD und zur Vermeidung seiner erheblichen betrieblichen Fallstricke.

Zusammenfassungstabelle:

| Nachteil | Wesentliche Auswirkung |

|---|---|

| Hohe Prozesstemperaturen | Schränkt die Verwendung bei hitzeempfindlichen Materialien wie Kunststoffen und bestimmten Legierungen ein. |

| Gefährliche Ausgangsstoffe & Nebenprodukte | Erfordert spezielle Sicherheitssysteme und Abfallmanagement. |

| Alles-oder-Nichts-Beschichtung | Schwierig, Teile abzukleben; das gesamte Bauteil wird beschichtet. |

| Beschränkungen der Kammergröße | Große oder vormontierte Teile müssen zur Verarbeitung demontiert werden. |

| Verarbeitung außerhalb des Standorts | Erhöht Projektvorlaufzeiten und Versandkosten. |

Haben Sie Probleme mit Beschränkungen bei der Beschichtung? KINTEK ist spezialisiert auf Laborausrüstung und Verbrauchsmaterialien und bietet maßgeschneiderte Lösungen für Ihre Laboranforderungen. Egal, ob Sie es mit temperaturempfindlichen Substraten oder komplexen Geometrien zu tun haben, unsere Expertise hilft Ihnen bei der Auswahl der richtigen Beschichtungstechnologie. Kontaktieren Sie uns noch heute, um Ihren Prozess zu optimieren und hervorragende Ergebnisse zu erzielen!

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Vertikaler Labortiegelofen

Andere fragen auch

- Welche Arten von Dünnschichten gibt es? Ein Leitfaden zu Funktion, Material und Abscheidungsmethoden

- Warum benötigt ein PECVD-Vakuumsystem sowohl eine Drehschieber- als auch eine Turbopumpe? Gewährleistung von Hochreinen Beschichtungen

- Kann plasmaverstärkte CVD Metalle abscheiden? Warum PECVD selten zur Metallabscheidung verwendet wird

- Was ist der Unterschied zwischen PECVD und APCVD? Wählen Sie die richtige CVD-Methode für Ihre Anwendung

- Was sind die Prozessfähigkeiten von ICPCVD-Systemen? Erreichen Sie schädigungsarme Abscheidung von Filmen bei extrem niedrigen Temperaturen