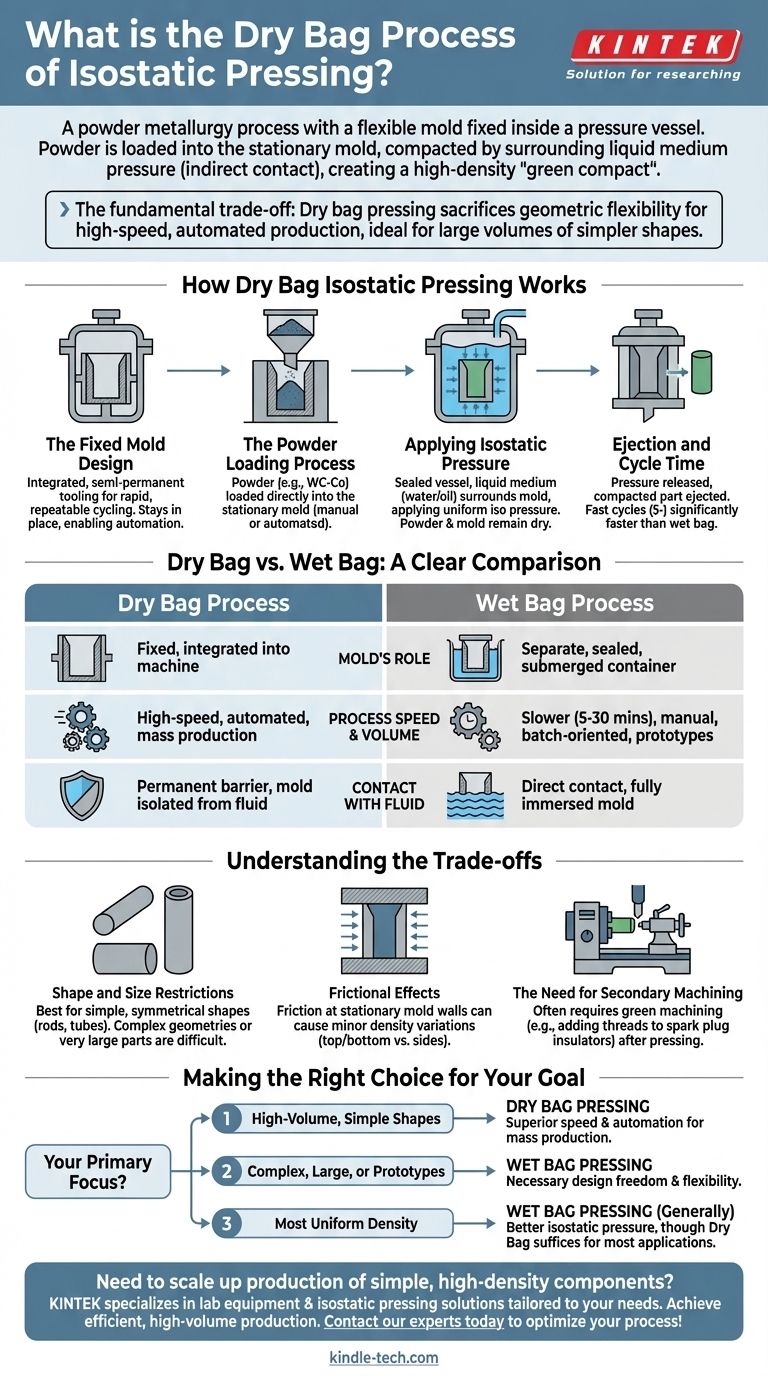

Im Wesentlichen ist das Trockenbeutel-Isostatische Pressen ein Pulvermetallurgieverfahren, bei dem eine flexible Form innerhalb eines Druckbehälters fixiert wird. Pulver wird in diese stationäre Form gefüllt, und der Druck wird durch ein flüssiges Medium ausgeübt, das die Form umgibt, sie aber niemals direkt berührt. Dies presst das Pulver zu einer festen, hochdichten Komponente zusammen, die als „Grünling“ bekannt ist.

Der grundlegende Kompromiss beim isostatischen Pressen besteht zwischen Geschwindigkeit und Komplexität. Das Trockenbeutelpressen opfert geometrische Flexibilität zugunsten einer Hochgeschwindigkeits-, automatisierten Produktion und ist daher ideal für die Herstellung großer Mengen einfacherer Formen.

Wie das Trockenbeutel-Isostatische Pressen funktioniert

Das Trockenbeutelverfahren zeichnet sich durch seine integrierte, semipermanente Werkzeugausstattung aus, die schnelle und wiederholbare Zyklen ermöglicht. Dieses Design unterscheidet es von anderen isostatischen Verfahren.

Das Design der festen Form

Im Gegensatz zu anderen Verfahren ist die flexible Form beim Trockenbeutelpressen ein fester Bestandteil des Druckbehälters. Sie bleibt während des Betriebs an Ort und Stelle und wird zwischen den Zyklen nicht entfernt.

Dieses integrierte Design ist der Schlüssel zur Geschwindigkeit des Verfahrens und seiner Eignung für die Automatisierung.

Der Pulverfüllprozess

Pulver, wie Wolframkarbid-Kobalt (WC-Co), wird direkt in die feste Form gefüllt. Dies kann bei kleineren Serien manuell oder, was häufiger vorkommt, bei der Massenproduktion über einen automatisierten Zuführtrichter von oben erfolgen.

Ausüben des isostatischen Drucks

Sobald die Form gefüllt ist, wird der Druckbehälter versiegelt. Ein flüssiges Medium (typischerweise Wasser oder Öl) wird in den Behälter gepumpt und umgibt die Außenfläche der flexiblen Form.

Diese Flüssigkeit übt einen gleichmäßigen, oder „isostatischen“, Druck aus und komprimiert das Pulver in der Form zu einer festen Masse mit einer dichten, kompakten Mikrostruktur. Das Pulver und die Form bleiben „trocken“ und von der Flüssigkeit isoliert.

Entformung und Zykluszeit

Nach einer kurzen Haltezeit wird der Druck abgelassen, und das komprimierte Teil – der „Grünling“ – wird aus der Form ausgestoßen. Das gesamte System ist dann sofort für den nächsten Zyklus bereit.

Ein einzelner Pressvorgang kann nur 5 bis 10 Minuten dauern und ist damit erheblich schneller als das alternative Nassbeutelverfahren.

Trockenbeutel vs. Nassbeutel: Ein klarer Vergleich

Das Verständnis des Trockenbeutelverfahrens erfordert einen Vergleich mit seinem Gegenstück, dem Nassbeutelpressen. Die Wahl zwischen beiden hängt vollständig vom Fertigungsziel ab.

Die Rolle der Form

Beim Trockenbeutelpressen ist die Form fest und Teil der Maschine. Beim Nassbeutelpressen ist die Form ein separates, versiegeltes Behältnis, das mit Pulver gefüllt und dann vollständig in die Flüssigkeit des Druckbehälters eingetaucht wird.

Prozessgeschwindigkeit und Volumen

Das Trockenbeutelverfahren ist auf Geschwindigkeit und Automatisierung ausgelegt und somit der Standard für die Massenproduktion großer Stückzahlen.

Das Nassbeutelverfahren ist ein eher manueller, chargenorientierter Prozess. Mit Zykluszeiten von 5 bis 30 Minuten eignet es sich besser für Prototypen, Einzelteile oder Kleinserien.

Kontakt mit der Flüssigkeit

Dies ist der definierende Unterschied. Bei der Trockenbeutelmethode gibt es eine permanente Barriere zwischen der Druckflüssigkeit und der Form. Bei der Nassbeutelmethode steht die versiegelte Form in direktem Kontakt mit der Druckflüssigkeit und ist vollständig in diese eingetaucht.

Die Kompromisse beim Trockenbeutelpressen verstehen

Obwohl die Trockenbeutelmethode sehr effizient ist, hat sie inhärente Einschränkungen, die sie für bestimmte Anwendungen ungeeignet machen. Die objektive Bewertung dieser Kompromisse ist entscheidend.

Einschränkung 1: Form- und Größenbeschränkungen

Da die Werkzeuge fest und integriert sind, eignet sich das Trockenbeutelverfahren am besten für die Herstellung relativ einfacher und symmetrischer Formen wie Stäbe, Rohre und Zündkerzenisolatoren.

Komplexe Geometrien, Hinterschneidungen oder sehr große Komponenten sind schwer oder unmöglich herzustellen und werden besser mit der flexibleren Nassbeutelmethode gehandhabt.

Einschränkung 2: Reibungseffekte

In einem perfekten isostatischen System ist der Druck aus allen Richtungen gleich. Beim Trockenbeutelverfahren kann jedoch Reibung dort entstehen, wo das Pulver auf die stationären Formwände trifft.

Dies kann zu geringfügigen Dichteschwankungen innerhalb der Komponente führen, da die Ober- und Unterseite des Teils möglicherweise nicht genau denselben Verdichtungskräften ausgesetzt sind wie die Seiten.

Die Notwendigkeit der Nachbearbeitung

Aufgrund der Formbeschränkungen erfordern Teile, die mittels Trockenbeutelpressen hergestellt werden, oft eine sekundäre Bearbeitung. Beispielsweise werden Zündkerzenisolatoren in eine Grundform gepresst und müssen dann Grünbearbeitung (Bearbeitung des Teils vor dem endgültigen Sintern) unterzogen werden, um Gewinde und andere Oberflächenmerkmale hinzuzufügen.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des richtigen isostatischen Verfahrens erfordert die Abstimmung der Fähigkeiten der Methode mit Ihren spezifischen Produktionszielen.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion einfacher Formen liegt: Das Trockenbeutelpressen ist aufgrund seiner überlegenen Geschwindigkeit und Eignung für die Automatisierung die klare Wahl.

- Wenn Ihr Hauptaugenmerk auf der Herstellung komplexer, großer oder prototypischer Teile liegt: Das Nassbeutelpressen bietet die notwendige Designfreiheit und Flexibilität, was die längere Zykluszeit rechtfertigt.

- Wenn Ihr Hauptaugenmerk darauf liegt, die gleichmäßigste Dichte für ein kritisches Teil zu erreichen: Das Nassbeutelpressen bietet im Allgemeinen einen wahrhaft isostatischen Druck, obwohl das Trockenbeutelverfahren für die überwiegende Mehrheit der industriellen Anwendungen ausreichend ist.

Letztendlich wird die richtige Wahl durch den Abgleich der Anforderungen an die Geometrie Ihres Teils mit Ihrem erforderlichen Produktionsvolumen und Ihrer Geschwindigkeit bestimmt.

Zusammenfassungstabelle:

| Merkmal | Trockenbeutelverfahren | Nassbeutelverfahren |

|---|---|---|

| Formtyp | Fest, in die Maschine integriert | Separates, herausnehmbares Behältnis |

| Zykluszeit | Schnell (5–10 Minuten) | Langsamer (5–30 Minuten) |

| Produktionsvolumen | Hohes Volumen, Massenproduktion | Geringes Volumen, Prototypen, Einzelstücke |

| Teilekomplexität | Einfache, symmetrische Formen (Stäbe, Rohre) | Komplexe Geometrien, große Teile |

| Automatisierung | Sehr gut für Automatisierung geeignet | Manuell, chargenorientiert |

| Flüssigkeitskontakt | Form ist von der Druckflüssigkeit isoliert | Form ist vollständig in die Druckflüssigkeit eingetaucht |

Müssen Sie die Produktion einfacher, hochdichter Komponenten skalieren? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien, einschließlich isostatischer Presslösungen, die auf die Bedürfnisse Ihres Labors zugeschnitten sind. Unsere Expertise kann Ihnen helfen, eine effiziente Massenproduktion mit der richtigen Presstechnologie zu erreichen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen Ihren Prozess optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- Kaltisostatische Presse CIP für die Produktion kleiner Werkstücke 400 MPa

- Manuelle isostatische Pressmaschine CIP Pelletpresse

- Warm Isostatisches Pressen WIP Arbeitsplatz 300 MPa für Hochdruckanwendungen

- Einzelstempel-Elektro-Tablettenpressmaschine Laborpulver-Tablettenstanzmaschine TDP-Tablettenpresse

- Einzelstempel-Tablettenpresse und Rotations-Tablettenstanzmaschine für die Massenproduktion für TDP

Andere fragen auch

- Welche Rolle spielt eine industrielle omnidirektionale Presse bei der Herstellung von ultrafeinkörnigem VT6-Titan?

- Warum Kaltisostatisches Pressen (CIP) für MgAl2O4 nach Trockenpressen verwenden? Makellose Transparenz erzielen

- Inwiefern verbessert das Kaltisostatische Pressen (CIP) die Leistung von LiFePO4-Batterien? Erhöhung von Dichte und Leitfähigkeit

- Was bedeutet isostatisches Pressen? Erreichen Sie eine gleichmäßige Dichte in komplexen Bauteilen

- Was ist Kaltisostatisches Pressen (CIP) von Zirkonkeramik? Erzielung gleichmäßiger Dichte und überlegener Materialintegrität

- Was sind die Vorteile der Verwendung einer Kalt-Isostatischen Presse für Perowskit-Solarzellen? Leistungssteigerung durch Hochdruck

- Was sind die Vorteile der isostatischen Verdichtung? Erzielen Sie eine gleichmäßige Dichte und komplexe Formen

- Was ist der Zweck der Verwendung eines versiegelten laminierten Beutels in CIP für Batteriematerialien? Sicherstellung von Reinheit und hoher Dichte.