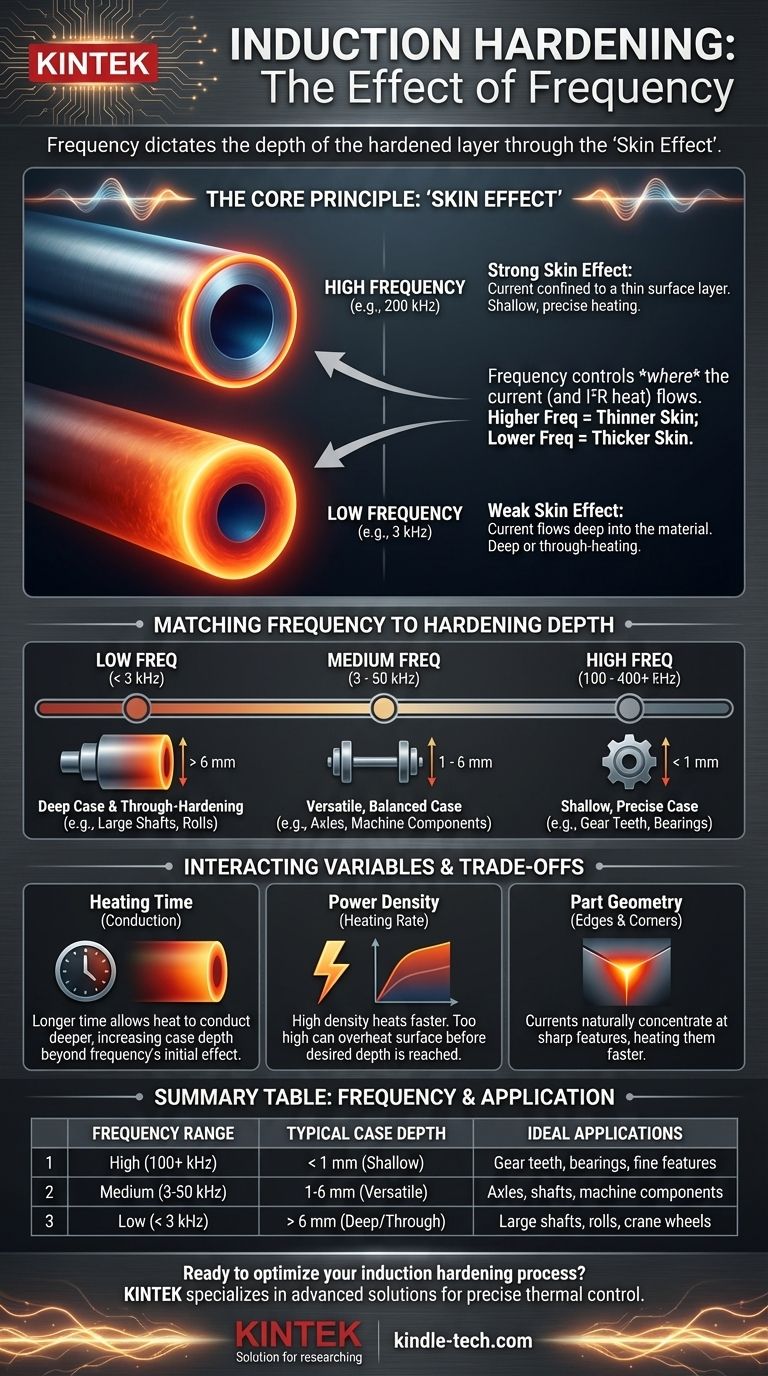

Kurz gesagt, die Frequenz ist der primäre Steuerparameter zur Bestimmung der Tiefe der gehärteten Schicht beim Induktionshärten. Eine höhere Frequenz konzentriert den Erwärmungseffekt auf die bloße Oberfläche des Teils und erzeugt eine flache, harte Einsatzschicht. Umgekehrt ermöglicht eine niedrigere Frequenz, dass der Erwärmungseffekt tiefer in das Material eindringt, was zu einer viel tieferen Einsatzhärtung oder sogar zur Durchhärtung führt.

Das Kernprinzip, das Sie verstehen müssen, ist der „Skin-Effekt“ (Oberflächeneffekt). Die Frequenz des Wechselstroms bestimmt, wie tief der induzierte elektrische Strom – und damit die Wärme – in das Werkstück eindringt. Dies macht die Frequenz zur wichtigsten Variablen für die Steuerung der endgültigen Einsatzhärtetiefe Ihrer Komponente.

Das Kernprinzip: Den „Skin-Effekt“ verstehen

Um das Induktionshärten zu verstehen, müssen Sie zunächst die Physik verstehen, wie sich Wechselstrom in einem Leiter verhält. Dies wird durch ein Phänomen bestimmt, das als Skin-Effekt bekannt ist.

Was ist der Skin-Effekt?

Wenn ein Wechselstrom (AC) durch einen Leiter fließt, nutzt er nicht den gesamten Querschnitt gleichmäßig aus. Die Stromdichte ist an der Oberfläche am höchsten und nimmt exponentiell zur Mitte hin ab.

Im Wesentlichen „umschmiegt“ der Wechselstrom die Oberfläche oder „Haut“ des Materials. Die durch diesen Strom erzeugte Wärme wird daher ebenfalls an der Oberfläche konzentriert.

Wie die Frequenz den Skin-Effekt steuert

Die Dicke dieser stromführenden Haut wird direkt durch die Frequenz des Wechselstroms gesteuert. Die Beziehung ist umgekehrt.

Hohe Frequenzen (z. B. 200 kHz) verursachen einen sehr starken Skin-Effekt und zwingen den Strom in eine extrem dünne Schicht. Niedrige Frequenzen (z. B. 3 kHz) führen zu einem schwachen Skin-Effekt, wodurch der Strom viel tiefer in das Teil fließen kann.

Von Strom zu Wärme

Das Induktionshärten erzeugt Wärme durch elektrischen Widerstand (I²R-Verluste). Da die Frequenz bestimmt, wo der Strom fließt, bestimmt sie auch, wo die Wärme ursprünglich erzeugt wird.

Dies gibt Ihnen eine direkte, vorhersagbare Kontrolle über die Tiefe der Schicht, die die für das Härten erforderliche kritische Umwandlungstemperatur erreicht.

Abstimmung der Frequenz auf die Härtetiefe

Die Auswahl einer Betriebsfrequenz ist nicht willkürlich; es ist eine bewusste technische Entscheidung, die auf dem gewünschten metallurgischen Ergebnis für ein bestimmtes Teil basiert.

Hohe Frequenzen (100 kHz - 400 kHz+) für flache Einsatzschichten

Hohe Frequenzen werden verwendet, wenn Sie eine sehr harte, dünne, verschleißfeste Oberfläche benötigen, während der Kern weich und duktil bleibt. Die Erwärmung ist schnell und stark lokalisiert.

Dies ist ideal für kleine Teile oder Teile mit feinen Merkmalen, wie Zahnräder, Sägeblätter, Gewinde und Lager, bei denen die erforderliche Einsatzhärtetiefe oft weniger als 1 mm beträgt.

Mittlere Frequenzen (3 kHz - 50 kHz) für Vielseitigkeit

Dies ist der gängigste Bereich für eine Vielzahl von Komponenten. Er bietet eine gute Balance und erzeugt Einsatzhärtetiefen, die typischerweise zwischen 1 mm und 6 mm liegen.

Mittlere Frequenzen sind das Arbeitspferd für das Härten von Achsen, Wellen und vielen anderen Maschinenteilen, die eine erhebliche gehärtete Schicht sowohl für Verschleißfestigkeit als auch für Ermüdungsfestigkeit benötigen.

Niedrige Frequenzen (< 3 kHz) für tiefe Einsatzschichten & Durchhärtung

Wenn eine Komponente extremen Torsions- oder Biegebeanspruchungen standhalten muss, ist eine sehr tiefe Einsatzhärtung erforderlich. Niedrige Frequenzen treiben den Erwärmungseffekt tief in den Kern des Materials.

Dieser Bereich wird für große Teile mit großem Querschnitt wie Wellen mit großem Durchmesser, Kranräder oder Walzen verwendet. In einigen Fällen besteht das Ziel darin, den gesamten Querschnitt für die Durchhärtung zu erwärmen.

Verständnis der Kompromisse und interagierenden Variablen

Die Frequenz ist der wichtigste Faktor für die Einsatzhärtetiefe, aber sie arbeitet nicht isoliert. Andere Prozessparameter interagieren mit ihr und müssen für ein erfolgreiches Ergebnis verwaltet werden.

Frequenz vs. Heizzeit

Während eine hohe Frequenz Wärme in einer dünnen Schicht erzeugt, lässt eine lange Heizzeit zu, dass diese Wärme durch Wärmeleitung tiefer in das Teil eindringt.

Das bedeutet, dass Sie mit einer höheren Frequenz eine etwas tiefere Einsatzhärtung erreichen können, indem Sie einfach die Heizzeit verlängern. Die Verwendung der richtigen Frequenz für die Zieltiefe ist jedoch immer effizienter und bietet eine bessere Prozesskontrolle.

Der Einfluss der Leistungsdichte

Die Leistungsdichte (die auf eine Einheitsfläche aufgebrachte Leistung) steuert die Geschwindigkeit der Erwärmung. Eine hohe Leistungsdichte führt zu einer sehr schnellen Erwärmung.

Schnelle Erwärmung kann die Kornstruktur des Stahls verfeinern und die Zähigkeit verbessern. Wenn die Leistung jedoch für die gewählte Frequenz zu hoch ist, riskieren Sie eine Überhitzung oder sogar das Schmelzen der Oberfläche, bevor die gewünschte Tiefe erreicht ist.

Überlegungen zur Teilgeometrie

Die induzierten Ströme konzentrieren sich von Natur aus an scharfen Ecken, Kanten oder kleinen Radien. Diese Bereiche erwärmen sich immer viel schneller als flache Oberflächen.

Die Verwendung einer zu hohen Frequenz bei einem Teil mit scharfen Merkmalen kann dazu führen, dass sich diese Bereiche überhitzen und reißen, bevor der Hauptkörper des Teils die richtige Temperatur erreicht. Eine niedrigere Frequenz kann manchmal eine gleichmäßigere Erwärmung bei komplexen Geometrien bewirken.

So wählen Sie die richtige Frequenz für Ihre Anwendung

Die Wahl der richtigen Frequenz ist ein entscheidender Schritt bei der Gestaltung eines robusten und wiederholbaren Induktionshärtungsprozesses. Ihre Entscheidung sollte von der Geometrie des Teils und seinen endgültigen Serviceanforderungen geleitet werden.

- Wenn Ihr Hauptaugenmerk auf einer sehr harten, dünnen Oberflächenschicht (< 1 mm) für Verschleißfestigkeit liegt: Verwenden Sie eine hohe Frequenz (100 kHz+), um eine flache, lokalisierte Einsatzhärtung präzise zu steuern.

- Wenn Ihr Hauptaugenmerk auf einer universellen, mäßig tiefen Einsatzhärtung (1-6 mm) für Festigkeit und Ermüdungslebensdauer liegt: Eine mittlere Frequenz (3-50 kHz) bietet die beste Balance zwischen Tiefenkontrolle und Effizienz.

- Wenn Ihr Hauptaugenmerk auf tiefer struktureller Härtung (> 6 mm) oder der Durchhärtung großer Teile liegt: Eine niedrige Frequenz (< 3 kHz) ist erforderlich, um die Wärme tief in den Kern des Materials zu treiben.

Indem Sie die Beziehung zwischen Frequenz und Wärmedurchdringung beherrschen, erhalten Sie eine präzise Kontrolle über die endgültige Leistung Ihrer gehärteten Komponenten.

Zusammenfassungstabelle:

| Frequenzbereich | Typische Einsatzhärtetiefe | Ideale Anwendungen |

|---|---|---|

| Hoch (100+ kHz) | < 1 mm (Flach) | Zahnräder, Lager, feine Merkmale |

| Mittel (3-50 kHz) | 1-6 mm (Vielseitig) | Achsen, Wellen, Maschinenteile |

| Niedrig (< 3 kHz) | > 6 mm (Tief/Durch) | Große Wellen, Walzen, Kranräder |

Bereit, Ihren Induktionshärtungsprozess zu optimieren? KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien für die präzise thermische Verarbeitung. Ob Sie an kleinen Komponenten arbeiten, die flache Einsatzschichten erfordern, oder an großen Teilen, die eine tiefe Härtung benötigen – unsere Lösungen gewährleisten überlegene Kontrolle und Wiederholbarkeit. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Fähigkeiten Ihres Labors verbessern und Ihre spezifischen Härtungsziele erreichen können.

Visuelle Anleitung

Ähnliche Produkte

- Automatische Labor-Heißpresse

- Elektrische Labor-Kaltisostatische Presse CIP-Maschine für Kaltisostatisches Pressen

- Dreidimensionales elektromagnetisches Siebinstrument

- Doppelplatten-Heizpresse für Labor

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

Andere fragen auch

- Was sind die Vorteile der Verwendung einer Heißpresse für Li7P2S8I0.5Cl0.5? Steigern Sie die Leitfähigkeit durch präzise Verdichtung

- Was sind die Vorteile des Heißpressens für PEO-Elektrolyte? Erzielung einer überlegenen Dichte und lösungsmittelfreien Leistung.

- Warum ist eine Labor-Heißpresse für die Herstellung von verstärkten Membranen aus plastischen Kristallpolymer-Elektrolyten notwendig?

- Welche Rolle spielt eine Laborplattenheizpresse bei der Vulkanisation und Formgebung von Fluorsilikonkautschuk (F-LSR)?

- Wie verbessert eine Labor-Heißpresse die mikroskopische Struktur von Polymer-Keramik-Verbundkathoden?