Kurz gesagt, die Druckerhöhung während des Warmpresssinterns beschleunigt hauptsächlich die Verdichtung, indem sie die plastische Verformung fördert und die Oberflächenoxidfilme auf den Pulverpartikeln aufbricht. Dies ermöglicht es, eine höhere Enddichte zu erreichen, oft bei niedrigerer Temperatur oder in kürzerer Zeit im Vergleich zu Verfahren mit geringerem Druck.

Obwohl höherer Druck ein mächtiges Werkzeug zur Erzielung von Dichte ist, ist er keine einfache Lösung. Die Kernherausforderung liegt darin, den Vorteil der beschleunigten Verdichtung gegen das erhebliche Risiko abzuwägen, nicht-uniforme Mikrostrukturen und anisotrope mechanische Eigenschaften im Endbauteil zu erzeugen.

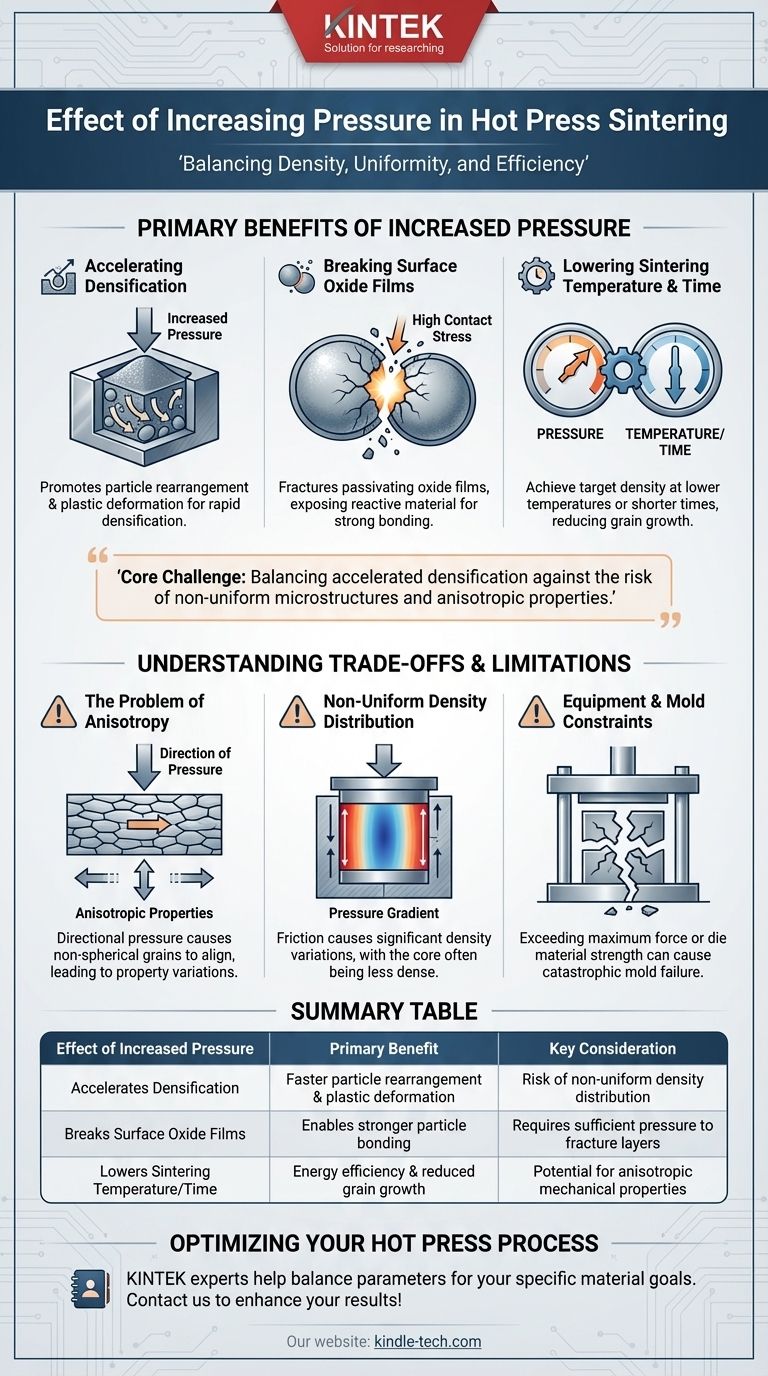

Die Hauptvorteile eines erhöhten Drucks

Die Anwendung von höherem Druck beeinflusst direkt die grundlegenden Mechanismen, die den Sinterprozess bestimmen. Das Verständnis dieser Effekte ist der Schlüssel zur Optimierung Ihrer Parameter.

Beschleunigung der Verdichtungsmechanismen

Zu Beginn des Warmpresszyklus wird die Verdichtung durch Partikelumlagerung und plastische Verformung dominiert. Erhöhter äußerer Druck liefert die Antriebskraft, die erforderlich ist, damit Pulverpartikel aneinander vorbeigleiten und sich verformen, um Hohlräume zu füllen, wodurch die Dichte des Bauteils schnell zunimmt.

Aufbrechen von Oberflächenoxidfilmen

Die meisten Metall- oder Keramikpulver weisen einen dünnen, passivierenden Oxidfilm auf ihrer Oberfläche auf, der die direkte Bindung behindert. Die durch erhöhten Druck erzeugten hohen Kontaktspannungen brechen diese spröden Schichten physisch auf und legen frisches, hochreaktives Material frei, das dann starke metallurgische oder keramische Bindungen bilden kann.

Senkung der Sintertemperatur und -zeit

Druck und Temperatur sind gekoppelte Variablen. Durch Erhöhung des Drucks kann oft die Ziel-Dichte bei einer deutlich niedrigeren Sintertemperatur erreicht oder die erforderliche Haltezeit verkürzt werden. Dies kann entscheidend sein, um unerwünschtes Kornwachstum zu verhindern und eine feinkörnige Mikrostruktur zu erhalten, was oft zu überlegenen mechanischen Eigenschaften führt.

Verständnis der Kompromisse und Einschränkungen

Der bloße Versuch, den Druck zu maximieren, ist ein häufiger Fehler, der schwere, oft versteckte Defekte in Ihre Komponente einführen kann. Echte Prozesskontrolle erfordert die Anerkennung der inhärenten Nachteile.

Das Problem der Anisotropie

Das Warmpressen wendet die Kraft typischerweise in einer einzigen Richtung an (unidirektional). Dies kann dazu führen, dass nicht-sphärische oder nicht-gleichachsige Pulverpartikel senkrecht zur Pressrichtung ausgerichtet werden. Das Ergebnis ist Anisotropie: Das Material weist unterschiedliche mechanische und physikalische Eigenschaften auf, wenn es parallel bzw. senkrecht zur Druckrichtung gemessen wird.

Nicht-uniforme Dichteverteilung

Druck wird nicht perfekt durch einen Pulververbund übertragen. Reibung zwischen dem Pulver und den Werkzeugwänden führt dazu, dass der Druck in der Nähe des beweglichen Stempels am höchsten ist und mit der Tiefe in das Bauteil abnimmt. Dieser Gradient kann zu erheblichen Dichteunterschieden führen, wobei der Kern der Komponente weniger dicht ist als die Außenflächen.

Ausrüstungs- und Formbeschränkungen

Es gibt harte physikalische Grenzen für den Druck, den Sie anwenden können. Die Presse selbst hat eine maximale Kraftbewertung, und wichtiger noch, die Werkzeugmaterialien (oft Graphit) haben eine begrenzte Druckfestigkeit. Das Überschreiten dieser Grenze führt zum katastrophalen Versagen der Form, was zu Zeit- und Materialverlust führt.

Die richtige Wahl für Ihr Ziel treffen

Der optimale Druck ist kein einzelner Wert, sondern hängt vollständig vom gewünschten Ergebnis für Ihre spezifische Komponente ab. Nutzen Sie diese Prinzipien als Leitfaden.

- Wenn Ihr Hauptaugenmerk darauf liegt, die maximale theoretische Dichte zu erreichen: Verwenden Sie den höchsten Druck, dem Ihre Form und Ausrüstung sicher standhalten können, aber seien Sie bereit, die daraus resultierende Eigenschaftsanisotropie zu charakterisieren und möglicherweise abzumildern.

- Wenn Ihr Hauptaugenmerk auf isotropen (gleichmäßigen) Eigenschaften liegt: Bevorzugen Sie einen niedrigeren Druck in Kombination mit einer sorgfältig kontrollierten Temperatur und Zeit, oder ziehen Sie fortgeschrittene Techniken wie das Hot Isostatic Pressing (HIP) in Betracht, wenn Gleichmäßigkeit nicht verhandelbar ist.

- Wenn Ihr Hauptaugenmerk auf Prozesseffizienz und Durchsatz liegt: Die Druckerhöhung ist ein effektiver Hebel zur Verkürzung der Zykluszeiten oder zur Senkung der Energiekosten durch Reduzierung der maximalen Sintertemperatur.

Letztendlich sollte Druck als präzises Werkzeug zur Steuerung der Materialkonsolidierung betrachtet werden, nicht nur als brutale Methode zur Verdichtung.

Zusammenfassungstabelle:

| Auswirkung erhöhten Drucks | Hauptvorteil | Wichtige Überlegung |

|---|---|---|

| Beschleunigt die Verdichtung | Schnellere Partikelumlagerung & plastische Verformung | Risiko einer ungleichmäßigen Dichteverteilung |

| Bricht Oberflächenoxidfilme auf | Ermöglicht stärkere Partikelbindung | Erfordert ausreichenden Druck, um spröde Schichten zu brechen |

| Senkt Sintertemperatur/-zeit | Energieeffizienz & reduzierte Kornwachstum | Potenzial für anisotrope mechanische Eigenschaften |

Bereit, Ihren Warmpresssinterprozess zu optimieren? Die Experten von KINTEK helfen Ihnen dabei, Druck, Temperatur und Zeit auszugleichen, um Ihre spezifischen Materialziele zu erreichen – sei es maximale Dichte, isotrope Eigenschaften oder schnellere Zykluszeiten. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere spezialisierten Laborgeräte und Verbrauchsmaterialien Ihre Sinterergebnisse verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpresskammer Maschine Beheizte Vakuumpresse

- Vakuum-Heißpress-Ofen Beheizte Vakuum-Pressmaschine Rohröfen

- Manuelle Hochtemperatur-Heizpresse mit beheizten Platten für das Labor

- Elektrische hydraulische Vakuum-Heizpresse für Laboratorien

- Beheizte Hydraulikpressmaschine mit beheizten Platten für Vakuumbox-Labor-Heißpresse

Andere fragen auch

- Wie verbessert HIP-Ausrüstung Zr-1Mo-Legierungsin-goten? Erzielung von Dichte und magnetischer Konsistenz

- Welche kritischen Prozessbedingungen bietet eine Vakuum-Heißpresse (VHP)? Erreichen Sie eine Dichte von über 99 % bei Titanlegierungen

- Welche Probleme werden durch Zusatzheizungen in Hybrid-FAST/SPS-Systemen gelöst? Lösung von Temperaturgradienten für große Proben

- Was ist die Funktion einer hydraulischen Presse beim Diffusionsschweißen von Wolfram und Stahl? Präzises Materialfügen meistern

- Wie erreicht eine Vakuum-Heißpressanlage eine hohe Verdichtung in LLZO? Entfesseln Sie überlegene Leistung von Kernelektrolyten

- Was ist der Unterschied zwischen Spark Plasma Sintering und Flash Sintering? Ein Leitfaden zu fortgeschrittenen Sintermethoden

- Warum ist es notwendig, bei der Herstellung von C-SiC-B4C-Verbundwerkstoffen in einem Vakuum-Heißpress-Ofen einen Vakuumgrad von etwa 30 Pa aufrechtzuerhalten?

- Welchen Vorteil bietet das Warmpressen? Erzielen Sie stärkere, komplexere Teile